高速鐵路低溫下鋼軌鋁熱焊質量控制與提高

張君 李琦 郭兵 李瑞偉

(沈陽鐵路局科學技術研究所,遼寧 沈陽 110013)

隨著我國高速鐵路的飛速發展,哈大、盤營等北方高速線路相繼建成通車,鋁熱焊因其技術成熟,操作簡便,設備整合度高,焊接質量可靠等優點,被廣泛應用于高速鐵路的無縫線路焊接中。針對北方冬季低溫環境對鋼軌鋁熱焊產生的不利影響,我們進行了缺陷產生原因分析,采取了一系列應對措施,使得鋁熱焊頭質量達到鐵標相關要求。

1 低溫下高速鐵路的鋼軌鋁熱焊接工藝

低溫條件下,在高速鐵路上進行鋼軌鋁熱焊接通常是在鋼軌折斷或接頭拉開后的特殊條件下進行,為保證線路及時開通所采用,鋼軌焊接安裝時對環境條件、施工工具、施工工藝有嚴格的要求,是一項十分精細和嚴謹的工作,應嚴格執行鋁熱焊焊接工藝。

1.1 準備工作

到達焊接施工現場后,應先對工具設備和焊料進行檢查,保證其滿足施工要求,并對現場焊接施工人員進行合理分工,各負其責,同時清理排查一切可能在焊接過程中出現的安全隱患。

1.2 鋼軌檢查、軌端處理

①檢查鋼軌外觀是否帶傷如:開裂、掉塊、壓塌等傷損軌頭必須切除(可以用探傷儀進行探傷),是否是同型號鋼軌及規格。盡可能不要讓軌端間隙位于軌枕之上。

②清潔鋼軌,必須除銹、去油,軌端面應為色澤均勻的銀灰色。用寬座直角尺測量,軌端面與鋼軌縱軸線垂直度應小于1mm,若軌端垂直度達不到要求,需用端磨機進行打磨。低溫條件(15℃以下)焊接時,必須用汽油噴燈對待焊端面兩側1m范圍內鋼軌進行預加溫處理。

1.3 待焊鋼軌端頭的對正

①利用鋼軌對正架的調整螺栓對端頭進行對正。

②根據焊接工藝要求設置合適的焊縫間隙和尖點。

1.4 扣箱及封箱

安裝前應檢查確認砂模完好且未受潮。安裝時,砂模中心應對準焊縫中心,砂模內側表面保證和待焊鋼軌外輪廓密貼且間隙均勻,確認后可固定砂模并用封箱泥封閉砂模縫隙,操作時要有專人負責,封砂完畢后作業人員要逐個部位進行搗實后的檢查,避免砂泥松動或遺漏。

1.5 坩堝裝料及預熱并安裝支架

將焊劑倒入坩堝,成自然錐形,蓋上坩堝蓋,謹防受潮。安裝預熱器支架,將預熱槍頭調整至合適的高度,點火后通過調整氧氣和丙烷閥門開度來調節火焰長度達到工藝要求,對準砂模中心固定預熱槍槍頭,之后開始用秒表計時。預熱時間取決于所使用的鋼軌型號和鋁熱焊劑類型,在低溫潮濕環境下,應根據溫、濕度條件延長預熱時間。預熱過程中,操作人員要仔細觀察模具四周是否有漏火處所,若有應立即停止預熱待重新加固封砂泥后再進行預熱。達到預熱溫度后,關火移槍并正確放置分流塞,注意不要將分流塞推入砂模入口,正確的預熱溫度分布效果如圖1所示。

1.6 澆注

預熱完成后迅速將坩堝安裝于砂模正上方,在焊劑頂部插入高溫火柴并點燃,焊劑開始鋁熱反應。焊接人員須佩戴墨鏡以便實時觀察反應過程。反應完成后,高溫鋼水流入砂模進行澆注。當灰渣停止流入灰渣盤時,用秒表開始計時。澆注完成4min后,移除坩堝至干燥區域,而后撤除灰渣盤。

1.7 拆模

澆注結束5min后依次拆除砂模夾具、側模夾板及金屬底板和砂模。

1.8 推瘤

澆注結束6.5min后開始推瘤。切忌過早推瘤,如果焊縫未降到工藝要求溫度即進行推瘤,焊縫金屬組織就會因外力剪切作用而產生細微裂紋,形成降低焊縫強度的裂紋源。注意,推瘤前應檢查推瘤刀刃是否完好,以防劃傷焊頭表面而造成焊接缺陷;推瘤刀刃距軌頂面1.5mm~2mm,以防止推瘤時栽頭。

1.9 打磨

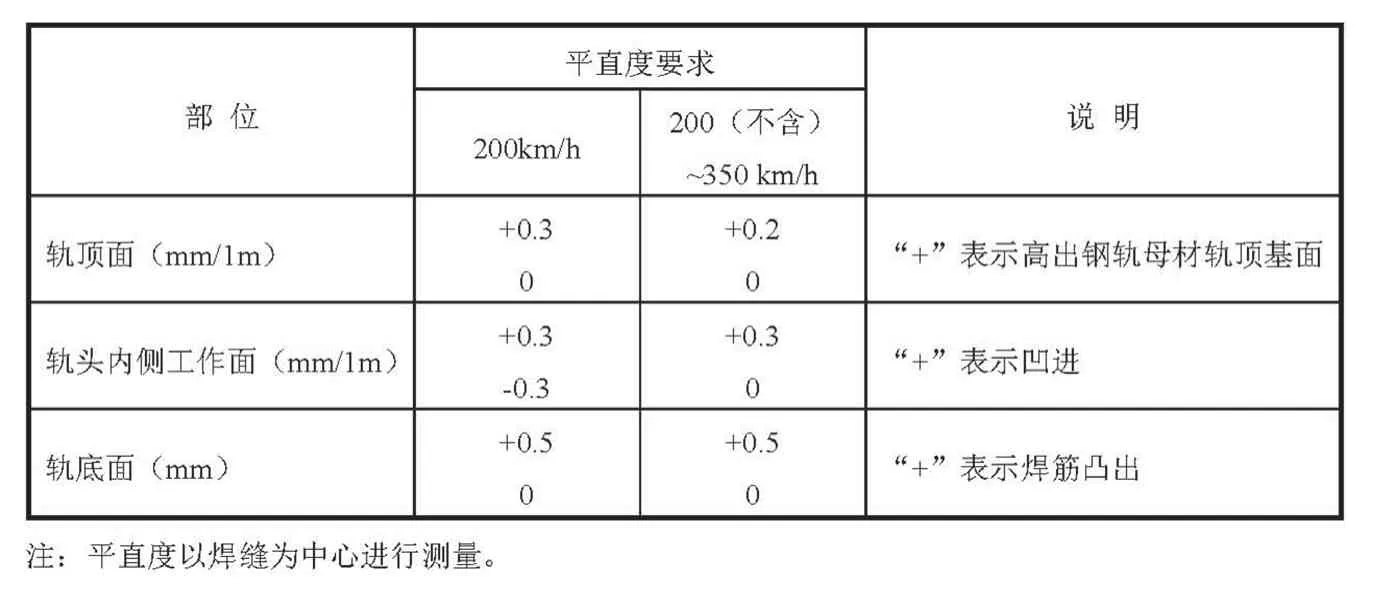

推瘤完成后即開始熱打磨,鋼軌焊縫頂面打磨余量+0.8~+1.0mm、兩側打磨至與既有鋼軌基本平齊,余量為0~+0.3mm。在澆注結束15分鐘后拆除對軌架。如果使用了起道機將軌端降低,則在澆注結束30分鐘后撤掉。冷打磨在澆注完成后1小時左右進行,用1m平尺測量,鋼軌作用邊不超0~+0.2mm、頂面不超過0~+0.2 mm。應控制冷打磨的速度,避免因打磨過快造成鋼軌表面淬火或發藍。打磨平順度鋼軌頭部兩側、軌腰部、軌底部應滿足《高速鐵路無砟軌道線路維修規則》中鋼軌焊接接頭平直度標準要求,哈大高速鐵路是按照速度200km/h~350km/h的標準作業的,見表1。

1.10 探傷

焊縫鋼軌溫度降至50℃以下后,即可對焊縫進行超聲波探傷。

表1 鋼軌焊接接頭平直度標準

1.11 恢復線路

按照安裝扣件→檢查幾何尺寸→線路精調的順序恢復線路。

2 低溫下鋼軌鋁熱焊焊接缺陷成因和應對措施

鋼軌焊接結束后除對焊縫外觀質量進行檢查外,還需通過超聲波探傷對焊頭內部結構進行檢測。無論外觀還是內在焊接缺陷,其成因都是有規可循的,只有針對缺陷成因制定對應措施,方能有效避免焊接缺陷,保障焊接質量。

2.1 氣孔

①成因

氣孔是焊縫在凝固過程中產生和放出氣體所形成的。產生的主要原因是環境冷濕造成的焊劑、封箱泥和砂模潮濕;預熱溫度不夠;鎮靜時間不足等,因而低溫甚至雨雪天氣更易誘發此類缺陷。

②應對措施

使用干燥且在保質期內的焊劑;封箱泥用量適當;預熱使用高純度的燃氣;保證足夠的鎮靜時間,使鋁熱反應進行得完全充分。

2.2 夾渣

①成因

焊縫端面不清潔;砂模內落入雜質;焊縫過大,造成鋼水量不足,熔渣不能完全排出;鎮靜時間不夠,反應未完成就澆注,在砂模內繼續反應生成熔渣。

②應對措施

砂模安裝前仔細檢查,清理掉渣和浮砂;焊前對兩待焊軌端面250 mm范圍內鋼軌進行除油和除銹;砂模安裝完成后要及時覆蓋型腔口,防止雜物落入砂模;保證鎮靜時間,控制反應速度。

2.3 縮孔疏松

①成因

預熱時間過長;軌腰及軌腳部分有局部過熱現象;預熱位置不準確。

②應對措施

保證預熱溫度分布均勻,預熱槍定位準確,不偏燒;低溫環境(軌溫低于15℃)時,需預熱焊縫兩側1m范圍內至37℃;焊后需對焊縫采取保溫措施,防至冷卻過快。

2.4 未焊合

①成因

預熱溫度過低;焊縫間隙不適合導致的局部預熱不足;端面處理不徹底或有氧化層;未按工藝規定時間拆模及推瘤。

②應對措施

依據施工時的氣候條件把控好預熱時間,確保預熱均勻和預熱溫度;對軌時,認真測量軌縫預留寬度;嚴格執行進入下一工序的間隔時間;保證焊接時待焊軌位置不變動。

2.5 裂紋

①成因

焊縫金屬凝固過程中,未達到足夠強度時即受到應力作用。

②應對措施

嚴格執行焊接工藝規程,避免過早拆箱、推瘤和錘擊焊縫。

2.6 粗晶

①成因分析

冷卻速度過快,是造成粗晶的主要原因。

②預防措施

焊后對焊頭采取保溫措施,必要時可進行焊后熱處理,以細化焊縫組織的晶粒度。

3 針對低溫條件鋼軌鋁熱焊的工藝方案

3.1 應力放散配合鋁熱焊焊接施工

低溫下,為實現焊接后線路的應力放散,需通過機械設備拉伸長軌條以達到設計鎖定軌溫,并在鎖定狀態下對鋼軌進行鋁熱焊接。通過機械的拉伸,既要保障焊接工藝規定的焊縫預留尺寸,又要使焊后線路的鎖定軌溫達到設計鎖定軌溫范圍內。低溫條件下的應力放散鋁熱焊施工應把握以下要點:

在焊縫尺寸偏差允許范圍內,通過鋸軌量控制放散軌條的鎖定軌溫偏差,并保證放散均勻。一旦焊接砂模合好,預熱開始后,嚴禁撞竄鋼軌,以防焊縫尺寸變動,造成預熱不勻,封箱泥松脫,跑鐵等問題。

在放散軌條的鎖定軌溫允許偏差范圍內(±5℃),通過拉伸量控制焊縫尺寸,使焊縫尺寸在公稱尺寸負偏差內,以更多利用砂模對熱影響區保溫,更多利用多余焊劑對焊縫保溫,降低冷卻速度,最大限度減少低溫環境對焊接質量的影響。

為保證焊接時焊縫尺寸不變,對長鋼軌拉伸時所需拉力應在施工前檢算,并對拉伸機(如圖2所示)夾具全面檢測,保證設備狀態滿足施工需要。低溫環境下,應選用額定拉力750kN以上的分體式液壓鋼軌拉伸機,斜楔式夾軌,壓力可調節。只有在軌端間隙不變與拉伸機泵站壓力值穩定后,方可按規定上扣件與做焊接復核標記,而后按工藝要求對軌焊接。軌溫高于370℃時,不準降壓與拆除拉伸機。軌溫高于300℃時,不準放行列車。

3.2 加熱與保溫措施

經過我們在哈大高鐵的施工試驗,搭建保溫帳篷是應對低溫環境對鋼軌鋁熱焊不利影響的有效措施。如圖3所示,帳篷支撐框架依照高鐵無渣軌道結構設計,帳篷采用玻纖布夾巖棉氈的結構,既防火阻燃,又起到良好的保溫效果,根據鋁熱焊接需要,配備了鋼軌電加熱裝置、電熱風幕、照明燈和排風扇。通過搭建的帳篷,使得焊縫周圍環境溫度大幅提高,極大降低了低溫焊接缺陷的產生機率。

焊后為降低焊縫冷卻速度,可采用加裝石棉保溫材料的保溫罩覆蓋焊頭,如圖4所示。避免因寒冷天氣造成的粗晶等缺陷。

3.3 焊后熱處理

焊后采用火焰正火的熱處理工藝。并使用圖4的保溫罩以降低冷卻速度。

熱處理工藝采用氧、乙炔燃燒火焰,通過加熱器(如圖5所示)對焊縫及熱影響區加熱至850℃,保溫5min。

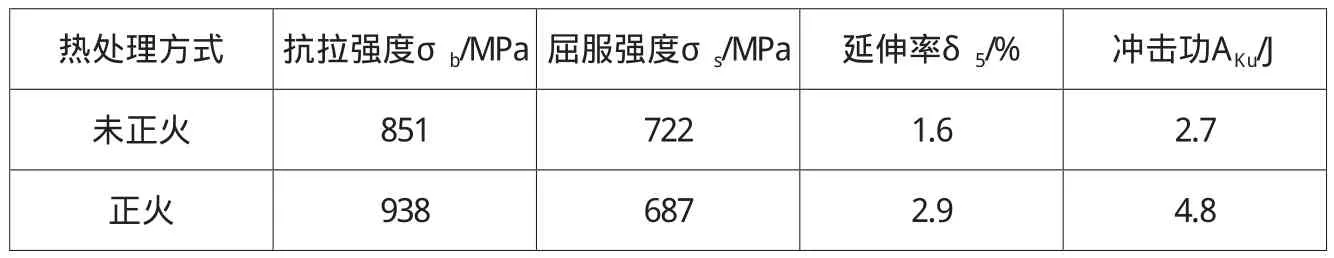

經過我們的試驗,焊后對鋁熱焊接頭進行火焰正火處理,可以細化焊縫組織的晶粒度,并提高焊頭的力學性能,尤其對于低溫條件下的焊接接頭,這一效果更為明顯,見表2。

結語

本文結合哈大高速鐵路冬季鋼軌鋁熱焊接低溫環境施工條件,介紹了鋁熱焊在高速鐵路上低溫環境下的焊接工藝以及應對技術方案,通過對低溫條件下鋁熱焊接工藝及焊接缺陷應對措施的探討,為我國高寒地區高速鐵路冬季鋼軌鋁熱焊施工提出了可行性方案,為高速鐵路冬季的維護施工提供了借鑒。

表2 60kg/m U75V鋁熱焊接頭力學性能試驗結果

[1]曹喜君.無縫線路鋁熱焊施工方法[J].科技經濟市場,2006(03):50-51.

[2]李錦,劉景利.鋼軌鋁熱焊焊縫邊緣傷損的超聲波檢測技術[J].鐵道建筑,2009(09):104-105.

[3]李東俠.鋼軌接頭鋁熱焊接質量的控制[J].鐵道建筑,2005(05):70-71.

[4]TG/GW115-2012,高速鐵路無砟軌道線路維修規則[S].

[5]崔成林,高松福,遲俊杰,等.國內外鋼軌鋁熱焊接技術研究現狀和發展[J].鐵道建筑,2009(06):96-100.

[6]李法恒.50kg/m鋼軌鋁熱焊接質量控制[J].鐵道建筑,1991.

[7]楊建平.低溫環境下無縫線路應力放散施工鋁熱焊焊接質量的控制[J].鐵道標準設計,2002(03):56-58.

[8]李力,李雁鳴,裘德海.鋼軌鋁熱焊焊后熱處理組織與性能[J].中國鐵路,1991(10):29-31.

[9]丁韋,黃辰奎,楊來順,等.火焰正火對鋼軌焊接接頭金相組織及力學性能的影響[J].鐵道工程學報,2002(04):95-98.