基于CFD的離心分離機內(nèi)流場的模擬仿真

霍秋爽, 劉加光, 鄧龍虎, 陳登科

(1.煙臺大學機電汽車工程學院,山東 煙臺 264000;2.清華大學機械工程系,北京 100084)

離心分離(centrifugal separation)是借助于離心力,使比重不同的物質(zhì)進行分離的方法。利用離心分離方法設計的離心機有相當高的轉(zhuǎn)速,離心機內(nèi)被分離物質(zhì)由旋轉(zhuǎn)軸的旋轉(zhuǎn)受到離心力,若被分離物質(zhì)比重不同,則被分離物質(zhì)受到的離心力不同,運動速度及軌跡不同,由此比重不同的物質(zhì)就能夠分離。不同的生物分子有不同的體積和密度,離心分離是分離生物分子最常用的分離方法[1]。隨著生命科學技術(shù)的發(fā)展,離心分離技術(shù)已成為生物化學與分子生物學中不可缺少的分離技術(shù)手段。然而,目前關(guān)于離心分離機的基礎(chǔ)研究相對較少。由于離心分離機內(nèi)部復雜的紊流流動,內(nèi)部流場的可靠數(shù)據(jù)很難通過普通的實驗獲得。近年來,隨著計算機性能及CFD(Computational Fl uid Dynamics)技術(shù)的快速發(fā)展,使用CFD方法計算模擬離心分離機內(nèi)內(nèi)部流場越來越精確。

本文正是采用CFD商業(yè)軟件Fl uent,對離心分離機內(nèi)部流場進行數(shù)值模擬,仿真中液相采用了RNG k-ε湍流模型,固相采用拉格朗日離散相模型(DPM)。通過一定的簡化后建立了離心機模型,利用Solid works軟件取出離心機內(nèi)流體區(qū)域,考察了固相顆粒在流體區(qū)域內(nèi)的分布情況,以及轉(zhuǎn)速對固相顆粒速度的影響。采用CFD方法所得到的離心機內(nèi)部流場的信息,對離心機的研究及設計具有較重要的參考價值。

1 流體動力學(CFD)技術(shù)

離心機內(nèi)部的流場難以直接測量,對于內(nèi)部流場的研究采用計算流體力學(CFD)技術(shù)。計算流體力學(Computational Fluid Dynamics,簡稱 CFD)是以數(shù)值離散方法為數(shù)學基礎(chǔ),借助于計算機求解描述流體運動的基本方程,研究流體運動規(guī)律的學科。CFD的基本思想是把原來在時間域及空間域上連續(xù)的物理量的場,如速度場和壓力場,用一系列有限個離散點上的變量值的集合來代替,通過一定的原則和方式建立起關(guān)于這些離散點上場變量之間關(guān)系的代數(shù)方程組,然后求解代數(shù)方程組獲得場變量的近似值[2-5]。CFD 可以看做是在流動基本方程(質(zhì)量守恒方程、動量守恒方程、能量守恒方程)控制下對流動的數(shù)值模擬。通過這些模擬,可以得到極其復雜問題的流場內(nèi)各個位置上的基本物理量(如速度、壓力、溫度、濃度等)的分布,以及這些物理量隨時間的變化情況[6-8]。

CFD技術(shù)的特點有:給出流體運動區(qū)域內(nèi)的離散解,而不是解析解;它的發(fā)展與計算機技術(shù)的發(fā)展直接相關(guān);若物理問題的數(shù)學提法(包括數(shù)學方程及其相應的邊界條件)是正確的,則可在較廣泛的流動參數(shù)(如馬赫數(shù)、雷諾數(shù)、飛行高度、氣體性質(zhì)、模型尺度等)范圍內(nèi)研究流體力學問題,且能給出流場參數(shù)的定量結(jié)果[9]。

2 數(shù)值仿真

2.1 數(shù)值模型選擇

本文研究的對象為固液兩相流,利用軟件FLUENT進行仿真。仿真中,離心分離機中離心腔內(nèi)流體在轉(zhuǎn)動軸帶動下,固相顆粒隨之運動,忽略熱效應的影響,離心機內(nèi)部流體遵循質(zhì)量守恒和動量守恒。本模型數(shù)值仿真中,用純水代替液相,利用拉格朗日方程計算固相顆粒運動軌跡,研究對象采用RNG k-ε湍流模型,這種模型與標準k-ε湍流相似,但RNG k-ε湍流模型能模擬的范圍更廣,結(jié)果更精確[10]。這是由于RNG k-ε的方程中出現(xiàn)了新的函數(shù)項,得到的湍動能和耗散率方程為[11-14]:

采用DPM模型來跟蹤固相顆運動,固相顆粒的作用力平衡方程在笛卡爾坐標系下的形式為:

式中,F(xiàn)D(u-up)為顆粒的單位質(zhì)量曳力,μp為液相速度,up為顆粒速度,μp為流體動力黏度,η為流體密度,pp為顆粒密度,gx為顆粒受到的其他加速度,F(xiàn)x為其他作用力。

2.2 數(shù)值模型的建立

1)利用三維建模軟件UG,建立離心機理想模型。如圖1所示,該模型工作原理,混合液進入離心腔,旋轉(zhuǎn)軸在電動機的帶動下,以一定的轉(zhuǎn)速旋轉(zhuǎn),旋轉(zhuǎn)軸帶動混合液,使液體加速旋轉(zhuǎn),在液固的相互作用下,固相顆粒也被帶動,有一定的速度。

2)將模型導入Solid Works內(nèi),通過型腔等命令,提取離心機內(nèi)部流場。將提取后的內(nèi)部流場,保存為fl uent.x_t。

3)將fl uent.x_t導入進ICEM中劃分網(wǎng)格,結(jié)果如圖2所示.劃分好網(wǎng)格后,將網(wǎng)格文件保存為.mesh文件,導入FLIENT14.5進行仿真。

圖1 離心分離簡化圖

圖2 離心分離機網(wǎng)格劃分圖

2.3 材料物性、邊界條件和初始條件

1)離心腔模擬仿真中,水溫為20℃,此時水的密度為P=998.2 kg/m2,黏度為μ=1.005 cp;固相粒子材料設置為wood,直徑為5×10-12m,流量為6.87×10-12kg/s,在流體區(qū)域初始的位置坐標為(x,y,z)=(0.06 m,0.06 m,0.02 m)。

2)固相顆粒的初始速度為零;離心分離轉(zhuǎn)軸轉(zhuǎn)速為2 000 r/min、4 000 r/min、6 000 r/min;不設置液固相進出口。所選模型為DPM型,湍流模型選擇RNG k-ε湍流模型。

3)求解,選用穩(wěn)態(tài)求解:連續(xù)性方程、動量方程、湍動能方程和湍動能耗方程均采用二階迎風格式離散計算,各物理殘差均下降至1×10-4;為了避免非線性問題的發(fā)散,采用欠松弛迭代的方法[15-19]。

4)分別改變固相顆粒密度及旋轉(zhuǎn)軸轉(zhuǎn)速進行仿真運行。

3 仿真結(jié)果及分析

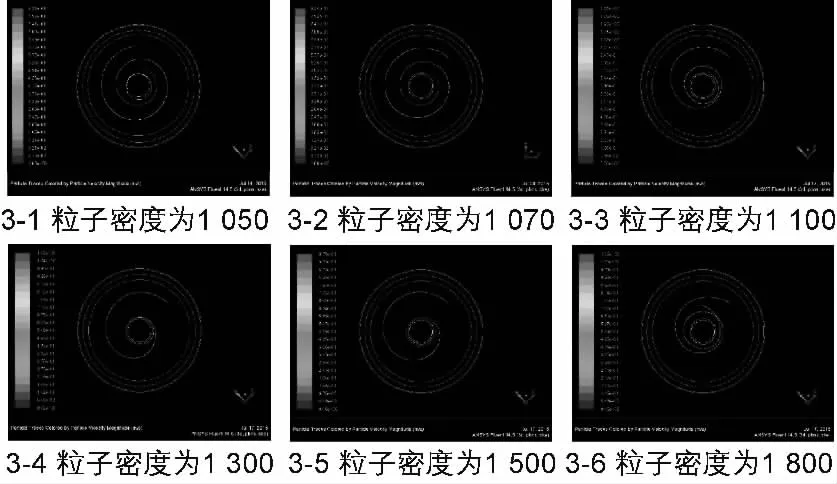

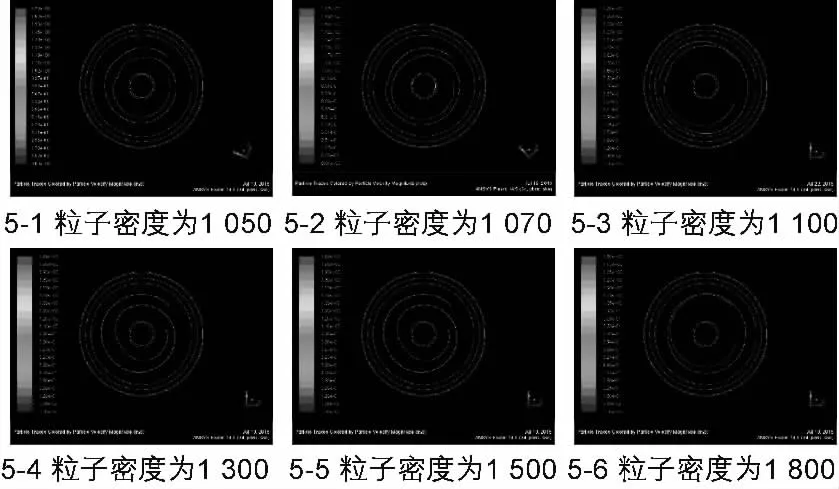

仿真中旋轉(zhuǎn)軸轉(zhuǎn)速為2 000 r/min,不同的固相顆粒在X-Y平面上運動軌跡及速度如圖3所示,圖中有顏色曲線為固相顆粒在X-Y平面上的運動軌跡,不同顏色帶表著固相顆粒不同的的運動速度。圖4以及下頁圖5旋轉(zhuǎn)軸轉(zhuǎn)速為4 000 r/min、6 000 r/min時不同的固相顆粒在X-Y平面上運動軌跡及速度分布圖。

圖3 不同密度的固相顆粒在X-Y平面上運動軌跡及速度圖旋轉(zhuǎn)軸轉(zhuǎn)速為2 000 r/min(kg/m3)

圖4 不同密度的固相顆粒在X-Y平面上運動軌跡及速度圖旋轉(zhuǎn)軸轉(zhuǎn)速為4 000 r/min(kg/m3)

圖5 不同密度的固相顆粒在X-Y平面上運動軌跡及速度圖旋轉(zhuǎn)軸轉(zhuǎn)速為6 000 r/min(kg/m3)

如上圖3、圖4、圖5所示,從同一位置(0.06 m,0.06 m,0.02 m)釋放的固相顆粒,顆粒密度、旋轉(zhuǎn)軸速度不同,固相顆粒的運動軌跡不同。對比同一旋轉(zhuǎn)轉(zhuǎn)速下,可知顆粒密度不同,經(jīng)一定時間解算后固相顆粒所在位置不同,顆粒的速度也不同。

經(jīng)過研究發(fā)現(xiàn):在相同的旋轉(zhuǎn)軸轉(zhuǎn)速下,在同一位置釋放固相顆粒,顆粒的位置在不斷變化,例如在旋轉(zhuǎn)軸轉(zhuǎn)速為2 000 r/min,固相相顆粒密度從1 050增加到1 800,由圖知顆粒的位置到旋轉(zhuǎn)軸中心的距離在變小;在旋轉(zhuǎn)軸轉(zhuǎn)速4 000 r/min,固相顆粒的位置到旋轉(zhuǎn)軸中心的距離隨顆粒的密度增大而變小,隨著粒子的密度增加到一定時,粒子的位置到旋轉(zhuǎn)軸中心的距離變大;在旋轉(zhuǎn)軸轉(zhuǎn)速6 000 r/min時,隨著粒子密度增加,粒子的位置到旋轉(zhuǎn)軸中心的距離變小,但隨著粒子的密度增加到一定量時,粒子的位置到旋轉(zhuǎn)軸中心的距離漸漸增大。

而對比上述圖3、圖4、圖5中固相顆粒為密度為1 050時,固相顆粒的速度有很明顯的變化趨勢,如圖6所示。

圖6 固相顆粒的速度大小圖(密度為1 050)

圖中橫坐標是仿真的響應時間,縱坐標為 固相顆粒的速度;不同曲線走勢代表不同旋轉(zhuǎn)軸轉(zhuǎn)速下,固相顆粒在Fl uent軟件中達到穩(wěn)態(tài)之后隨響應時間的變化。當旋轉(zhuǎn)軸轉(zhuǎn)速為2 000 r/min時,密度為1 050的固相顆粒速度大小為0.477 m/s,且一直穩(wěn)定的保持在 0.477 m/s上下,不隨迭代次數(shù)的增多而變化。當旋轉(zhuǎn)軸轉(zhuǎn)速不同時,密度相同的固相顆粒的速度的變化規(guī)律相同。

同樣,對比上述圖3、圖4、圖5中固相顆粒為密度為1 070、1 100、1 300、1 500、1 800時的情況,又得到5組相同規(guī)律的數(shù)據(jù),由上述圖可知旋轉(zhuǎn)軸的轉(zhuǎn)速對固相顆粒速度的大小影響比較大。

4 結(jié)論

本文采用離散相模型對離心分離機內(nèi)的流場進行仿真,由仿真結(jié)果可知:

1)固相顆粒在流體區(qū)域中的速度大小主要由旋轉(zhuǎn)軸轉(zhuǎn)速決定,固相顆粒的速度隨著轉(zhuǎn)速的增大而增大。

2)固相顆粒的位置固定時,旋轉(zhuǎn)軸轉(zhuǎn)速相同時,固相顆粒的密度越大,在FLUENT軟件中經(jīng)過一定時間的解算后,固相顆粒所達到的速度有越來越大的趨勢。

3)顆粒的位置固定時,固體顆粒的密度一定時,粒子所在的位置到旋轉(zhuǎn)中心的距離有變遠的趨勢。

[1] 金綠松,林元喜等.現(xiàn)代分離科學與技術(shù)叢書—離心分離[M].北京:化學工業(yè)出版社,2008.

[2] 楊敏官,王軍鋒,羅惕乾,等.流體機械內(nèi)部流動測量技術(shù)[M].北京:機械工業(yè)出版社,2006.

[3] 李亞林,袁壽其,湯躍,等.離心泵內(nèi)流場PIV測試中示蹤粒子跟隨性的計算[J].排灌機械工程學報,2012,30(1):12-14

[4] 王福軍.計算流體動力學分析—CFD軟件原理與應用[M].北京:清華大學出版社,2004.

[5] 魏新利,張海紅,王定標,等.旋風分離器內(nèi)顆粒軌跡的數(shù)值模擬[J].鄭州大學學報(工學版),2004,25(3):14-17,59.

[6] 馮立成,周密,易澤明.離心機復雜轉(zhuǎn)鼓的有限元優(yōu)化計算[J].機械強度,2002(2):295-297

[7] 劉瑞韜,徐忠.離心葉輪機械內(nèi)部流動的研究進展[J].力學進展,2003(4):518-532.

[8] 袁建平,袁壽其,何志霞.流場測試技術(shù)及其在離心泵中的應用進展[J].水泵技術(shù),2003(2):10-11

[9] 楊雪峰.大型空冷汽輪發(fā)電機定子內(nèi)流體場與溫度場計算與分析[D].哈爾濱:哈爾濱理工大學,2009.

[10] 石鑫,向陽,文利雄,陳建峰.基于離散相模型的旋轉(zhuǎn)填充床內(nèi)的流場分析[J].高校化學工程學報,2012(3):388-394.

[11] Tsay J,F(xiàn)ox R D,Ozkan H E,et al.Evaluation of a pneu matic-shield spraying system by CFD simulation[J].Transactions of the ASAE,2002,45(1):47-54.

[12] Delele M A,Moor A De,Sonck B,et al.Modelling and validation of the air flow generated by a cross flow air sprayer as affected by travel speed and fan speed[J].Biosystems Engineering,2005,92(2):165-174.

[13] Adrian R J.Particle-image techniques for experimental fluid mechanics[J].Annual Review Fluid Mechanics,1991(23):261-304.

[14] Adrian R J.Twenty years of paricle image velocimetry[J].Experiments in Fluids,2005,39(2):159-169.

[15] 張金偉.流體機械葉輪內(nèi)部流場測試技術(shù)進展[J].科技與企業(yè),2013(4):308.

[16] 范強,李永杰.旋轉(zhuǎn)旋流離心機轉(zhuǎn)鼓內(nèi)流體動力學研究[J].機械研究與應用,2009(4):47-49.

[17] 范強,孟坤六,梅云新,閻國珍,甘大才.旋轉(zhuǎn)旋流離心機轉(zhuǎn)鼓內(nèi)流場分析[J].西南石油學院學報,1997(4):7-8,90-94.

[18] 陳愛華.旋轉(zhuǎn)旋流分離機運動合成和結(jié)構(gòu)研究[D].浙江工業(yè)大學,2007

[19] 孫國祥,汪小旵,丁為民,等.基于CFD離散相模型霧滴沉積特性的模擬分析[J].農(nóng)業(yè)工程學報,2012(6):13-19.