1000MW機組無旁路煙氣脫硫裝置設計解析

摘 要:近年來,火力發電廠煙氣脫硫系統逐步取消煙氣脫硫系統旁路,采用無旁路煙氣脫硫裝置,降低了污染物的排放。文章主要針對2×1000MW機組脫硫裝置的設計,分析其傳統無旁路煙氣脫硫裝置存在的不足,并對此提出相應的措施,提高系統可靠性。

關鍵詞:無旁路;煙氣脫硫;設計

石灰石-石膏濕法煙氣脫硫,是當前火力發電廠煙氣脫硫的主要手段之一。為方便FGD檢修和事故排查,煙氣脫硫系統一般都會同時裝備煙氣旁路,緊急情況下可以打開擋板,使煙氣進入煙囪,增加機組運行的安全保障。

1 無旁路煙氣脫硫系統的工藝流程

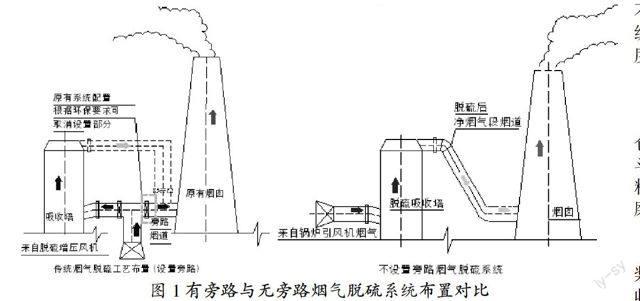

常規工作狀態時,煙氣進入脫硫吸收塔進行處理,然后通過煙囪排放。旁路煙道的安裝位置設在煙囪和FGD入口煙道之間。工藝流程如圖1(設置旁路)所示。

如果脫硫系統未設置旁路煙道,其煙氣走向應當按照“鍋爐→除塵器→引風機→吸收塔→煙囪”的路線進行排放。工藝流程如圖1(未設置旁路)所示。

2 無旁路煙氣脫硫系統的特性

2.1 無旁路煙氣脫硫系統的優點

首先,無旁路煙道的脫硫系統可以縮短吸收塔和煙囪之間的直線距離,既能減少占地面積,又能降低煙道的凈壓損,增加煙道的使用期限。另外,取消了凈煙氣、密封空氣系統、控制系統等一系列設備,可以較大地提高設備的利用率,還能夠有效地降低成本。同時,煙氣脫硫增壓風機將同鍋爐引風機“增引合一”,可以提高煙氣脫硫的效率,降低系統運行的能耗。

2.2 無旁路煙氣脫硫裝置的運行風險

相比之下,無旁路煙氣脫硫裝置在運行中也存在一定風險。鍋爐投油啟動、低負荷穩燃等工況存在的油污粘污以及機組煤油混燒階段產生的高含塵煙氣經過煙氣脫硫系統時,容易損壞設備,影響設備的運行。因此要解決無旁路煙氣脫硫裝置的設備損壞問題,就要提高脫硫系統的可靠性。一旦出現意外故障停止運行時,能夠短時間內進行應急處理,將鍋爐的尾部高溫煙氣短時間內通過脫硫系統排放。

3 1000MW機組無旁路煙氣脫硫裝置設計實例

3.1 脫硫裝置概況

某廠2×1000MW機組煙氣脫硫裝置,采用無旁路的設計。其設計是:采用石灰石-石膏濕法脫硫工藝,不設置旁路系統、煙氣換熱器(GGH)和增壓風機,采用一爐一塔的裝置。吸收劑采用石膏濾液水制漿工藝,脫硫效率達到95%以上。

3.2 吸收系統的設計特點

3.2.1 吸收塔噴淋層配置

吸收塔噴淋系統設置5層噴淋層,其中4層能夠滿足整個設備運行95%的脫硫效率。當設備故障或某種變化等原因,引起進入煙氣脫硫系統煙氣的含硫量發生改變時,4層噴淋層不能滿足工作需要,可以啟動備用的第5層噴淋層,確保脫硫系統的有效運行。

3.2.2 吸收塔漿池攪拌器設置備用

吸收塔采用“7+1”模式,直徑24米,設置了8臺側進式攪拌器。其中7臺攪拌器能夠滿足正常運行的需求,增加的1臺攪拌器作為輔助。8臺攪拌器可以在正常工作時啟動任意7臺,剩余一臺作為備用,能夠增加系統的可靠性,避免在發生故障時影響整個系統的運轉。

3.3 煙道系統的設計特點

3.3.1 凈煙道結構的合理設計

通過加大橫向肋、設置縱向肋設計,強化外部加固的作用,減少對內支撐桿的依賴性,減少內支撐的數量,提高煙道的穩定性。可有效解決傳統凈煙道內支撐桿鱗片腐蝕,提高設備穩定性。

3.3.2 凈煙道設置第3級除霧器

本系統在凈煙道上設置第3級除霧器。煙氣在去除大顆粒霧滴后,還將進入一段凈煙道。這段凈煙道成九十度拐彎,因此煙氣流動不均勻,部分小顆粒霧滴會匯集成大顆粒霧滴,再由第3級除霧器去除,這一過程大大降低了煙氣中水的質量濃度,一定程度上解決了石膏雨的問題。

3.4 吸收劑存儲、制備與供應系統的設計特點

3.4.1 石灰石粉儲存、下料系統

石灰石粉儲存在2個混凝土結構的粉倉內,每個粉倉上接有2根上料管,粉倉倉斗部分設置熱空氣流化。錐斗內壁襯均采用4毫米厚耐磨合金板,防止磨損。石灰石粉倉下料口采用氣動圓頂閥,具有下料順暢不卡,不容易磨損,密封性好的優點。

3.4.2 石灰石粉制漿、供漿系統

每個石灰粉倉下都設有1個石灰石漿液罐。石灰石漿液罐的側面設置2臺輸送泵,將石灰石漿液輸送至吸收塔,同時每個罐還備有一個備用輸送泵,提高系統可靠性。不同機組的石灰石漿液泵之間通過入口管進行連接,可通過閥門改變不同機組之間供漿系統和吸收塔之間的對應關系,從而使供漿系統和吸收塔之間可以任意搭配,提高系統運行效率。

3.5 石膏脫水系統的設計特點

根據傳統思維,無旁路煙氣脫硫裝置通常配有兩套石膏脫水系統,每套系統按單套FGD石膏量產出的150%設計。經比較,最終這套系統裝置與其他無旁路煙氣脫硫裝置不同,總共配置了3套石膏脫水系統,每套按單臺爐100%鍋爐最大連續蒸發量(BMCR)工況產生的石膏量進行配置。雖然3套石膏脫水系統總出力依然是單套FGD產生的石膏量的3倍,但是提高了備用率,從而提高了系統的可靠性。

3.6 事故排放系統的設計特點

本系統的事故漿液罐有別于傳統事故漿液罐,用的是側進式攪拌器。事故漿液泵和地坑泵均采用一運一備的方式。地坑泵配備自吸泵,與傳統液下泵相比,故障率更低,檢修方便,安全性更高。

4 無旁路脫硫系統對機組運行影響及措施

4.1 吸收塔入口原煙氣溫度過高,觸發機組MFT

為防止運行期間進入吸收塔煙氣溫度過高,在吸收塔入口煙道處設有煙氣事故噴淋冷卻系統。事故噴淋系統采用工藝水和消防水兩路管子組成雙保險噴淋系統,同時在兩路噴淋閥前設置兩路壓縮空氣管路,進行定時吹掃,以保證事故噴淋管路的通暢。

4.2 漿液循環泵跳閘造成機組MFT

無旁路脫硫系統總共設有4臺漿液循環泵,正常工作狀態下4臺同時運行。為了防止漿液循環泵跳閘影響機組的運行,在漿液循環泵的控制邏輯上要嚴格限定:只有4臺漿液循環泵均跳閘且電流均小于10A(或無漿液循環泵運行)時才觸發鍋爐MFT。為保護跳閘條件以泵軸承溫度、電機軸承、漿液循環泵入口閥4個信號為觸發條件。4臺循環泵同時發生上述情況的概率極低,從而避免了無備用泵帶來的可靠性風險。

4.3 增壓風機在運行中存在非正常停運風險

增壓風機煙道設置旁路煙道,旁路尺寸按50%煙氣量設計,即允許增壓風機故障時或增壓風機啟動前,流通約50%的煙氣量,增壓風機旁路上設置煙氣擋板。增設增壓風機旁路后,當增壓風機故障時,迅速打開旁路,鍋爐降低負荷,讓兩臺引風機克服整個煙風系統的阻力,機組不致于停機。待增壓風機故障消除后,增壓風機還可以零流量正常啟動。而且,當機組低負荷時,還可以停運增壓風機,達到節能的目的。

5 結束語

如何提高無旁路脫硫系統的可靠性,不在于投入的多少,而應當注重技術的改良和創新,將系統設計進行細化優化,從而在盡量不提高的投資成本的前提下,通過改進設備配置和流程,提高系統可靠性。

參考文獻

[1]吳春華,顏儉,柏源等.無 GGH 濕法煙氣脫硫系統煙囪石膏雨的影響因素及策略研究[J].電力科技與環保,2013(3):15-17.

[2]黃濤.大型燃煤火電機組取消脫硫旁路煙道的應對措施[J].電力環境保護,2009,25(4):36-37.

[3]李慶,姜柏卿,毛永清.燃煤電廠無旁路脫硫系統調試[J].華北電力技術,2009,21(5):32-35.

作者簡介:李順(1983-),男,山東日照人。工程師,工學碩士,主要從事環保、化學方面的技術和管理工作。