機床軸承用新型合金鋼的制備與性能研究

趙 輝,王紅霞

ZHAO Hui, WANG Hong-xia

(鄭州職業技術學院,鄭州 450121)

0 引言

GCr15鋼是一種合金元素含量較少、接觸疲勞強度較高、尺寸穩定性和抗蝕性良好的高鉻軸承鋼,在滾珠軸承、機床滾珠絲桿、渦輪噴氣發動機噴嘴、襯套、柱塞等有著廣泛的應用。但是,隨著工業技術的進步和機床軸承等產品性能要求的提高,原有的GCr15鋼難以滿足市場的需求,迫切需要開發新的合金鋼。眾所周知,合金化和制備方法是改善金屬材料的兩種有效途徑。為此,本文以GCr15鋼為基礎,通過添加合金元素Nb、V和Y,并采用機械攪拌輔助熔煉法制備了機床軸承用新型合金鋼,并對其顯微組織、力學性能和耐磨損性能進行了測試與分析,為促進GCr15鋼在機床軸承上的應用提供了新的途徑。

1 試驗材料與方法

1.1 試樣材料

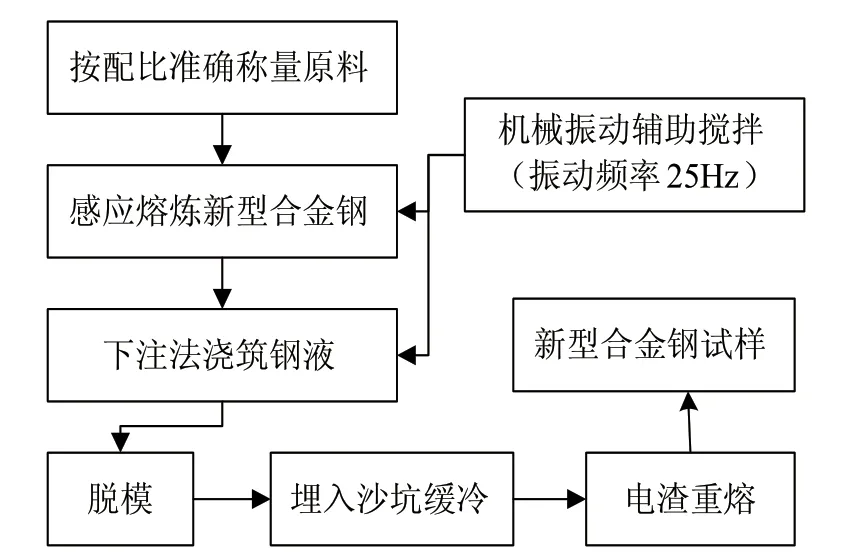

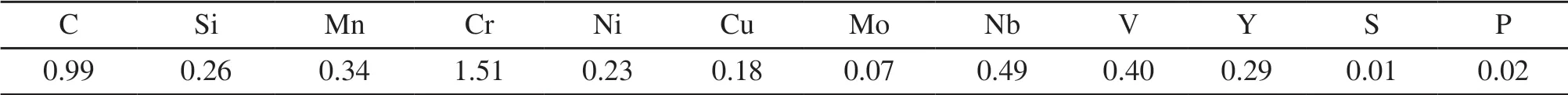

本試驗以GCr15鋼為基礎,添加0.5wt.%Nb、0.4wt.%V和0.3wt.%Y,在ZAZ型感應熔煉爐中進行合金鋼的制備,在合金鋼熔煉和澆筑過程中,均進行機械振動輔助攪拌,機械振動頻率為25Hz,試樣的制備工藝流程,如圖1所示。采用SPECTRO iQ II型X射線熒光光譜儀和和GC-508A型紅外硫磷分析儀,對制備出的機床軸承用新型合金鋼進行化學成分分析,分析結果如表1所示。

圖1 新型合金鋼的制備過程

表1 新型合金鋼的化學成分(wt.%)

1.2 試驗方法

試驗制備的機床軸承用新型合金鋼的顯微組織采用XJL-03型金相顯微鏡和JSM6510型掃描電子顯微鏡進行觀察;其力學性能采用LDS1000型高溫拉伸試驗機進行測試,測試溫度分別為20oC、200oC和500oC,并用JSM6510型掃描電鏡觀察拉伸斷口形貌;其耐磨損性能采用MG-2000型高速高溫摩擦磨損試驗機進行測試,測試溫度分別為20oC、200oC和500oC,測試過程中選用的主要參數為:磨損載荷100N、磨輪轉速300r/min、摩擦磨損時間45min、相對滑動速度90mm/min,并以0.5%重鉻酸鉀水溶液作為冷卻液。

2 試驗結果及討論

2.1 顯微組織

本試驗制備的機床軸承用新型合金鋼的顯微組織金相照片和SEM照片,分別如圖2和圖3所示。從圖2和圖3可以看出,該新型合金鋼的組織較為致密、無明顯的孔洞等缺陷,晶粒較為細小、分布較為均勻。

圖2 新型合金鋼的顯微組織金相照片

圖3 新型合金鋼的顯微組織SEM照片

2.2 力學性能

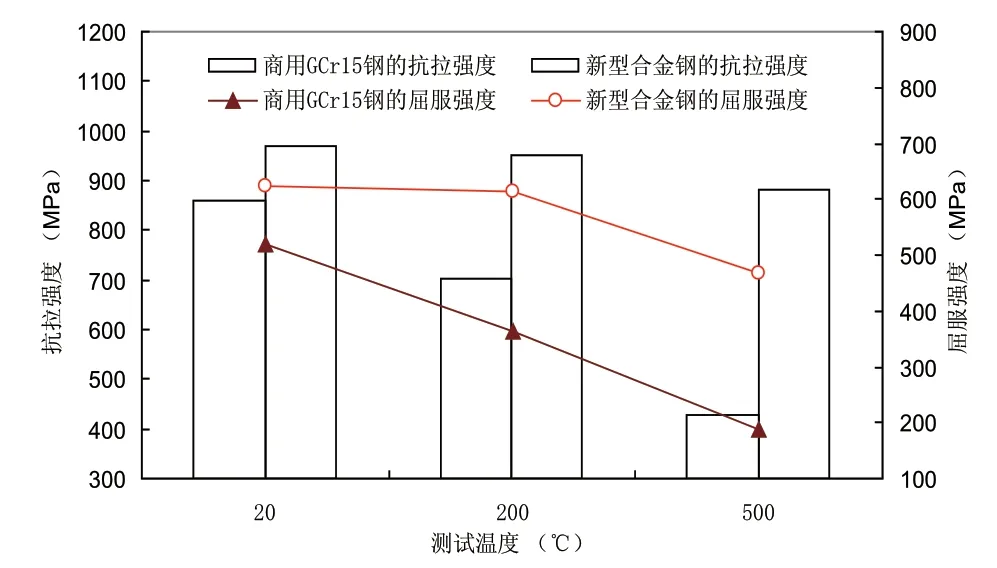

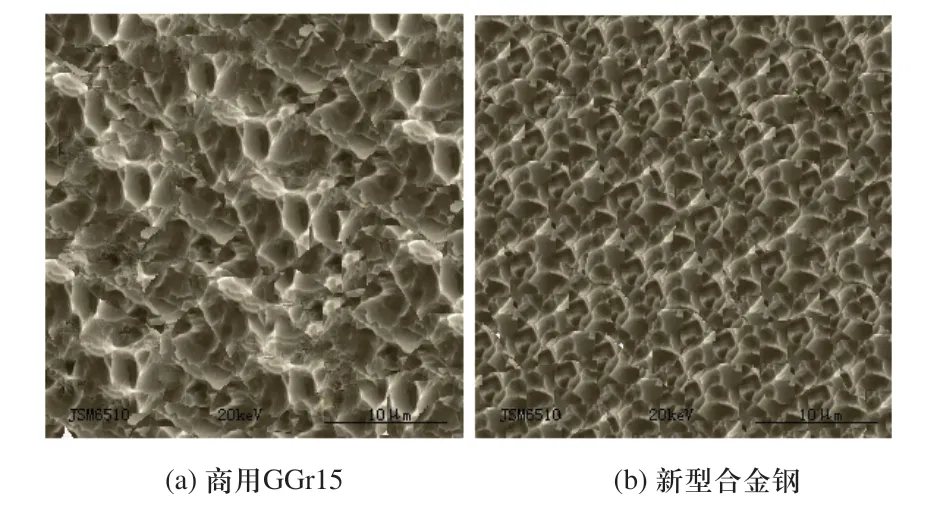

商用GCr15鋼與本試驗制備的機床軸承用新型合金鋼,分別在20oC、200oC和500oC的力學性能測試結果,如圖4所示。從圖4可以看出,不管是在20oC、200oC,還是在500oC測試環境下,與商用GCr15鋼相比,本試驗制備的機床軸承用新型合金鋼的抗拉強度和屈服強度均明顯提高,尤其是在200oC和500oC高溫環境下,其提高幅度更為明顯;也就是說在GCr15鋼中添加合金元素Nb、V和Y,并采用機械攪拌輔助熔煉法制備的機床軸承用新型合金鋼較商用GCr15鋼具有更好的力學性能,尤其是高溫力學性能。與商用GCr15鋼比較,該新型合金鋼的20oC抗拉強度從861MPa提高到969MPa、提高了12.5%,20oC屈服強度從518MPa提高到625MPa、提高了20.7%;200oC抗拉強度從702MPa提高到953MPa、提高了35.8%,200oC屈服強度從364MPa提高到614MPa、提高了68.7%;500oC抗拉強度從428MPa提高到882MPa、提高了106.1%,500oC屈服強度從189MPa提高到468MPa、提高了147.6%。圖5是商用GCr15鋼與本試驗制備的機床軸承用新型合金鋼在20oC拉伸的斷口形貌SEM照片。從圖5可以看出,上述兩種鋼的20oC拉伸斷口均由較多的韌窩和少量的撕裂棱組成,呈現出較為明顯的韌性斷裂特征,但是與商用GCr15鋼相比,本試驗制備的機床軸承用新型合金鋼的拉伸斷口中韌窩更為細小、撕裂棱更少,表現為更好的拉伸性能。這與試樣的抗拉強度測試結果一致。因此,我們可以認為本試驗制備的機床軸承用新型合金鋼的力學性能較商用GCr15鋼得到了顯著改善。這主要是因為兩個方面的原因,1)是合金元素Nb、V和Y的共同作用,使該新型合金鋼的顯微組織得到了明顯細化,合金中晶粒分布更為均勻,從而使得該新型合金鋼具有更佳的力學性能;2)是由于在合金鋼熔煉和澆注過程中采用了機械振動輔助攪拌技術,這使得合金鋼在熔煉與澆注過程中,合金鋼中各個組成部分得以在機械振動的帶動下更為均勻的分布在基體中,從而進一步提高了該新型合金鋼的力學性能。

圖4 試樣的力學性能測試結果

圖5 試樣20oC拉伸斷口形貌SEM照片

2.3 耐磨損性能

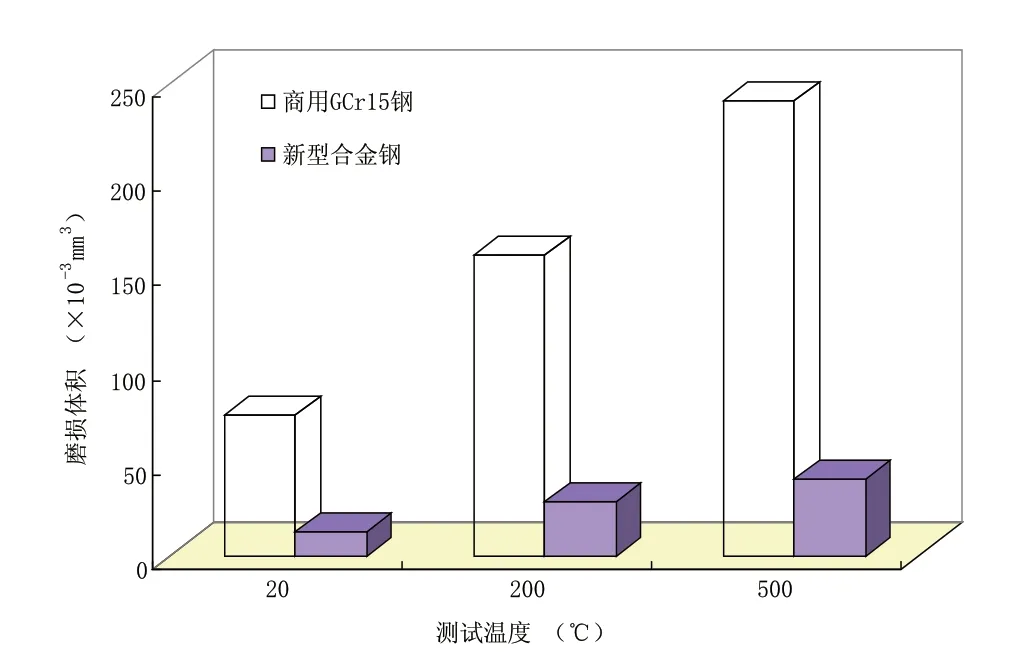

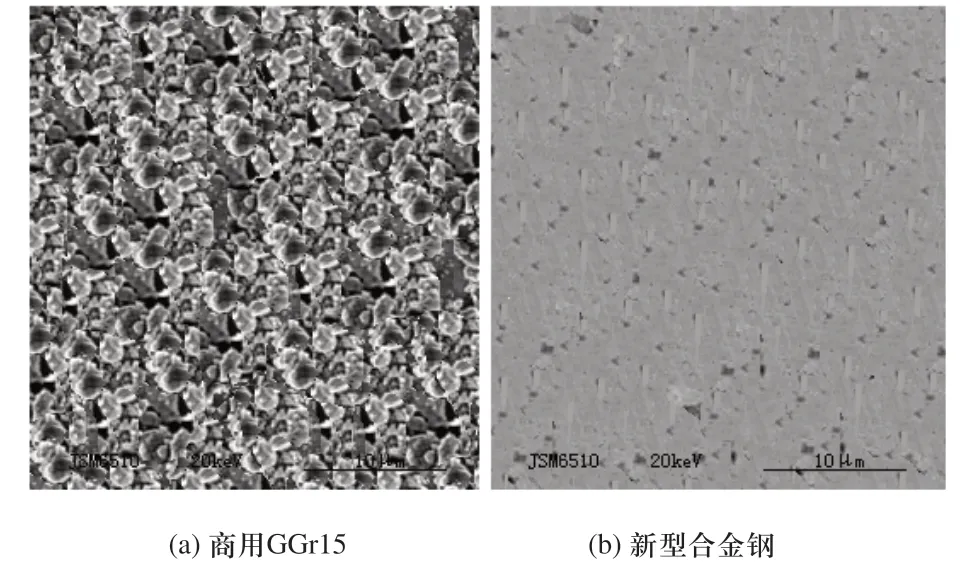

商用GCr15鋼與試驗制備的機床軸承用新型合金鋼分別在20oC、200oC和500oC進行摩擦磨損試驗,實驗結果,如圖6所示。從圖6可以看出,不管是在20oC、200oC,還是在500oC摩擦磨損,本試驗制備的機床軸承用新型合金鋼的磨損體積均較商用GCr15鋼小,表現為更好的耐磨損性能。與商用GCr15鋼相比,該新型合金鋼的20oC磨損體積從74×10-3mm3減小至12×10-3mm3,減小了83.8%;200oC磨損體積從159×10-3mm3減小至28×10-3mm3,減小了82.4%;500oC磨損體積從241×10-3mm3減小至40×10-3mm3,減小了83.4%。圖7是商用GCr15鋼與本試驗制備的機床軸承用新型合金鋼摩擦磨損后的表面形貌SEM照片。從圖7可以看出,商用GCr15鋼在摩擦磨損后表面出現了較明顯的磨削顆粒和脫落起皮,磨損現象較為嚴重;而本試驗制備的機床軸承用新型合金鋼在摩擦磨損后表面未有明顯的磨削顆粒或脫落起皮,表面僅出現磨痕,磨損現象輕微。由此,我們可以認為該新型合金鋼的耐磨損性能較商用GCr15鋼而言得到了明顯改善。這主要是歸功于合金元素Nb、V和Y的添加,以及采用機械振動輔助攪拌的合金制備方法,使該新型合金鋼的顯微組織細化、晶粒分布更為均勻,因此得以顯著改善商用GCr15鋼的耐磨損性能。

圖6 試樣的耐磨損性能測試結果

圖7 試樣摩擦磨損后的表面形貌

3 結論

1)以GCr15鋼為基礎添加0.5wt.%Nb、0.4wt.%V和0.3wt.%Y,并在合金鋼熔煉和澆注過程中采用機械振動輔助攪拌,可以制備出組織力學性能和耐磨損性能均較佳的機床軸承用新型合金鋼。

2)與商用GCr15鋼相比,機床軸承用新型合金鋼的20oC抗拉強度從861MPa提高到969MPa、提高12.5%,20oC屈服強度從518MPa提高到625MPa、提高20.7%;200oC抗拉強度從702MPa提高到953MPa、提高35.8%,200oC屈服強度從364MPa提高到614MPa、提高68.7%;500oC抗拉強度從428MPa提高到882MPa、提高106.1%,500oC屈服強度從189MPa提高到468MPa、提高147.6%,合金鋼的力學性能得到明顯提高。

3)與商用GCr15鋼相比,機床軸承用新型合金鋼的20oC、200oC和500oC磨損體積分別減小83.8%、82.4%、83.4%,合金鋼的耐磨損性能得到顯著改善。

[1] 高超,李運剛,齊燕飛,等.微合金元素Sn、Nb、Re對無取向硅鋼性能的影響[J].河北聯合大學學報(自然科學版),2013,35(3)∶27-30.

[2] Hou Chunkan, Liao Chunchi. Effect of cerium content on the magnetic properties of non-oriented electrical steels[J]. ISIJ International, 2008, 48(4)∶531-539.

[3] 光紅兵,劉雅政,菅瑞雄,等.稀土對高牌號無取向電工鋼表面縱條紋的影響[J].山西冶金,2009,32(6)∶4-6,69.

[4] 李亞波,袁凱杰,程曉農,等.D2冷作模具鋼邊部裂紋成因分析[J].熱加工工藝,2011(23)∶217-218+221.

[5] 匡建新,汪新衡,劉安民,等.5CrNiMo鋼大型熱鍛模復合強化工藝研究[J].熱加工工藝,2011,40(6)∶187-189.