彎管外表面五軸數控銑削表面粗糙度仿真* *

鄭晰月 王續躍

(大連理工大學機械工程學院,遼寧 大連116024)

制造工業的飛速發展,帶動公眾對于產品質量的期望值不斷提升[1-2]。彎管從加工層面分析,是由直管通過一定工藝進行彎制而獲得[3],其外表面是非均勻的圓柱面,傳統車削、銑削不能完成其外表面的加工。需要特殊的數控設備或專用裝置來完成表面加工。

核電主管道彎管外表面屬于復雜異形腔結構,對于曲面工藝的學術研究發展歷史悠久,但在初期工藝研究中,主要是依賴實驗數據進行公式推導,隨后完成公式的優化、改進工作。但是外表面是環形異形曲面,由于曲率大小和方向不同導致加工表面不均勻,加工過程中產生干涉,所以如何規劃加工的走刀軌跡,保證整體良好的表面質量是外表面加工的研究重點。

隨著刀具材料與切削工藝的不斷改進,仿真結果也越來越接近實際的加工結果。本文通過分析彎管外表面的特征,結合數控銑削技術和金屬切削理論,介紹采用5 軸數控機床加工彎管外表面效率高、質量好的方法。開展數學建模研究工作。根據所給參數以及銑削加工方案,對彎管外表面加工粗糙度影響因素進行分析,然后建立彎管外表面銑削加工的切削數學模型和研究仿真表面形貌形成方法,完成仿真模型的程序編寫,并驗證其可信度。

1 粗糙度的評價因素

工件表面加工粗糙度涉及工藝參數、走刀路徑、刀具接觸弧、刀具與工件的幾何尺寸和相對位置關系以及粗糙度評價方法。

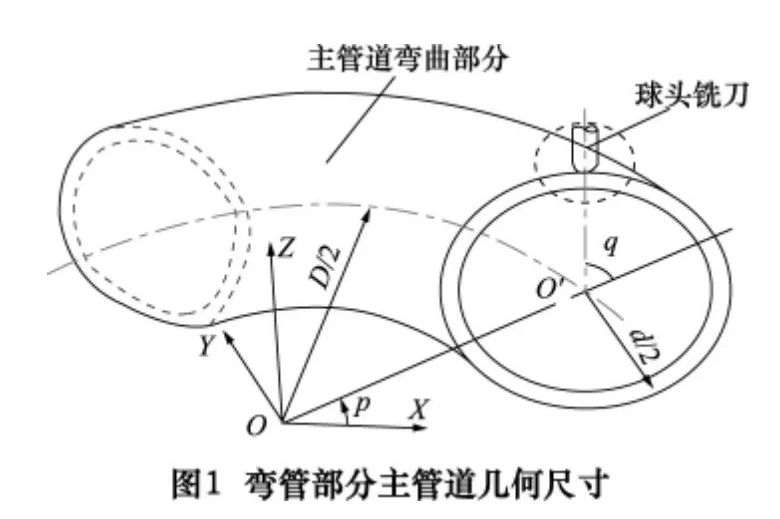

1.1 工件、銑刀幾何尺寸確定

銑削用量包括銑削速度v、進給速度Vf、切削深度ap和間歇進給行間距fp,除此之外,工件及刀具的幾何尺寸也尤為重要。圖1 所表示的是彎曲主管的相關尺寸。從圖中可以看到,d表示彎管直徑,D表示彎管部分中心軸線的彎曲圓直徑,O為管道外表面中心軸線圓弧圓心,O'為此加工位置球頭銑刀中心OT回轉圓心。

管道外圍中心線圓弧中心為O,以此設定原點,平面為XY,由此確定坐標Z軸。規定由X軸逆時針轉動至球頭銑刀刀軸所在管徑截面圓心O'與O連線加工位置的轉角為p,連接OO'逆時針轉動至圖中球頭銑刀軸線所在位置角度為q。

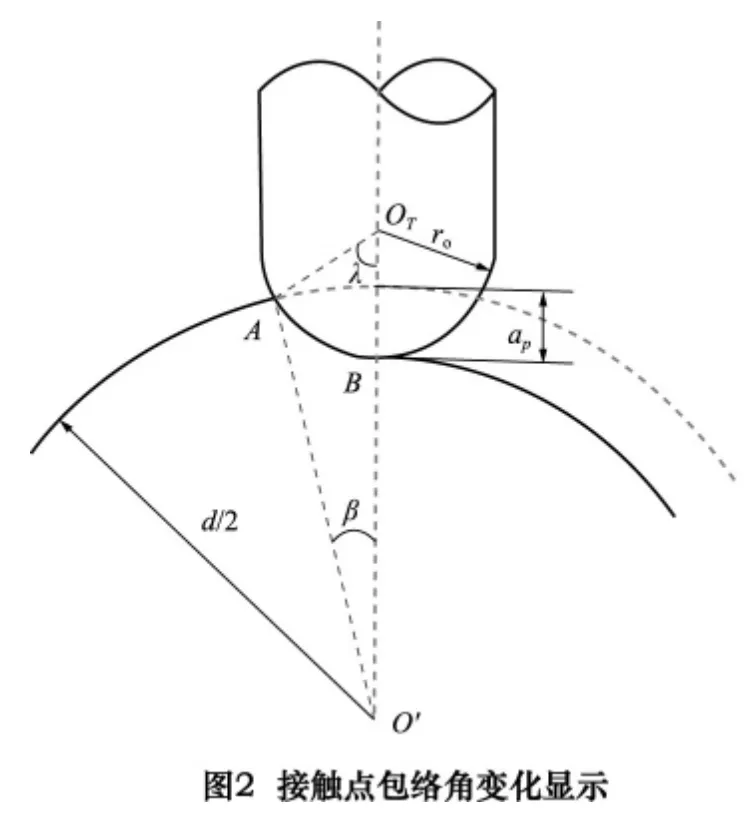

這里引入刀刃包絡角的概念表述球頭銑刀參與切削的部位大小。刀刃包絡角用λ 表示,單位為“°”。在同一平面內,當刀具與工件的幾何尺寸以及切削深度ap發生變化時,刀刃包絡角可以反映球頭銑刀參與切削部分的大小。將圖1 中虛線圓圈區域放大,可以得到圖2 所示刀具與工件幾何參數對包絡角的影響示意圖。

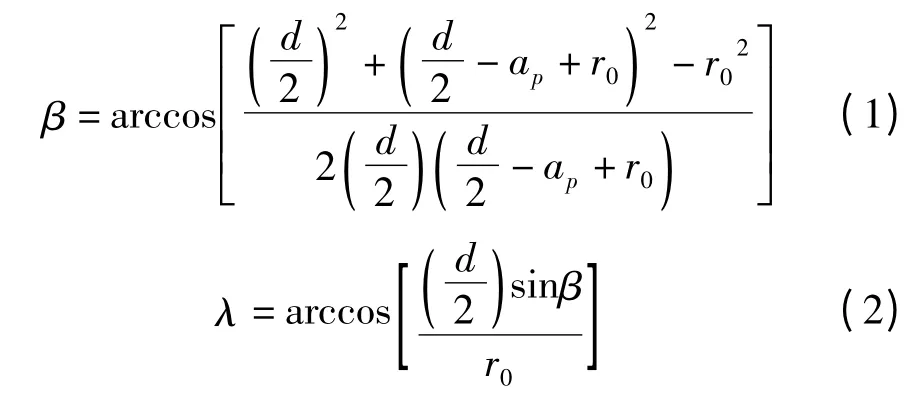

由圖1、2 根據余弦定理

式中:β 為A點與管徑圓心O'連線與刀軸夾角。

由式(1)、(2)可知,刀具與工件接觸后工件尺寸及刀具2 決定著包絡角λ 的大小。

1.2 刀具加工軌跡

完成銑削加工參數選取的工作以后,進行路徑規劃,按照圖3 所示,刀軸繞截面圓心點O'旋轉某一角度Δq等距離步進,再沿彎管外表面引導線平行走刀進給銑削,進行刀路軌跡規劃。管道頂部記為90°位置曲面,在順時針旋轉方向為正的前提下,管道內側為180°位置曲面。其中90°、180°位置曲面為曲率半徑最大和最小的區域,因此在驗證實驗中可以對其中面的加工結果進行考察。

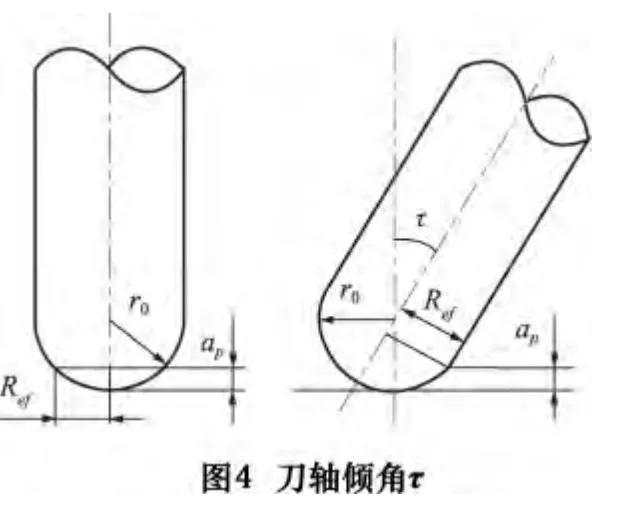

1.3 刀軸傾角

球頭銑刀銑削加工時,刀軸和加工表面法平面法線之間一般存在1 個傾角τ(°),如圖4 所示。

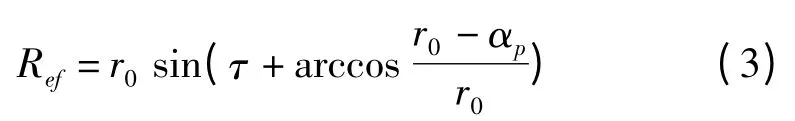

根據圖示幾何關系可知

式中:Ref為有效刀具半徑,mm。

最小速度(參與切削部分)為

最大速度(參與切削部分)為

1.4 粗糙度仿真分析

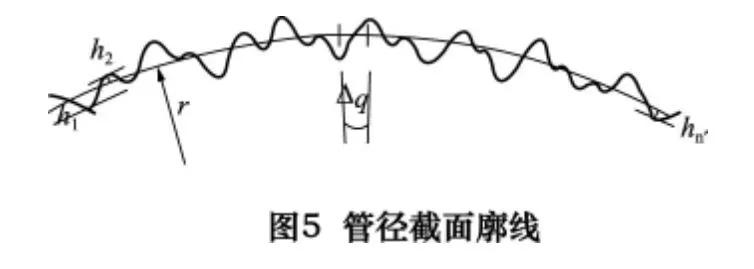

使用最小二乘法進行粗糙度Ra值計算,首先將所測實際輪廓線進行補償。如圖5 所示,圖中不規則曲線為彎頭內側管徑截面內測得的一段實際微觀輪廓曲線,r=d/2 為管道半徑,hi(i=1,2,3,…,n')分別為每個測量點與弧外徑之間的距離。

如果將該段圓弧等分為若干段,每段圓弧的對應角度為Δq,相應弧長l0則為:

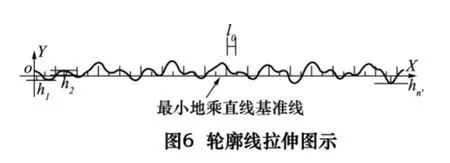

將實測的輪廓線圓弧段展開,拉伸成圖6 所示的直線。在確立與圖6 相應的坐標系后,原點O設定為弧線始端,以此輻射開的線段視為坐標軸X,在有效曲面范圍內,原點與OX軸重直方向為Y軸。

將前面測得的相對于圓弧段的各點距離數組hi轉換為在OXY平面內的坐標值,在圓弧段上方的距離值取為正,下方的高度值取為負。各點之間在OX軸方向的距離由圓弧上相對于圓弧起點的弧長轉換而得到,從而得到各測量點在OXY坐標系下的對應坐標值(xi,yi)(i=1,2,3,…,n')。

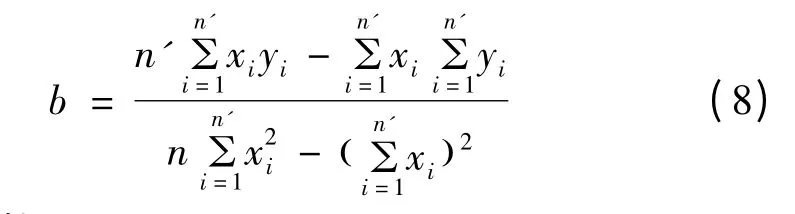

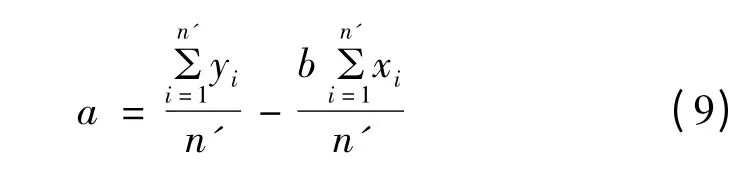

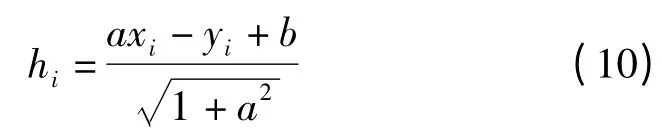

通過采用最小二乘法,就可以得到標準線值,首先建立基準線方程

利用各點坐標(xi,yi)計算系數b

求解系數a

從而可以得到基準輪廓直線方程,再運用點到直線公式求解各點到基準直線的距離

輪廓算術平均偏差Ra即是yi的平均值。

以上討論的是,在彎管內側管徑截面內如何對所測輪廓線上各測量點進行粗糙度值計算。在彎管外表面母線方向上的計算方法基本相同。

2 球頭銑刀數學建模

2.1 刀刃刃形建模

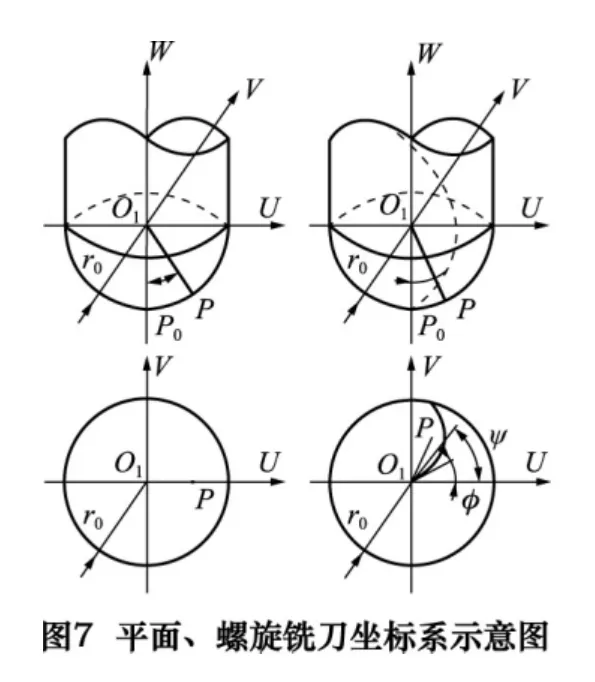

選取雙刃球頭銑刀作為刀具建模對象[4],為簡潔表示,圖7 中僅繪制出了一條刀刃。

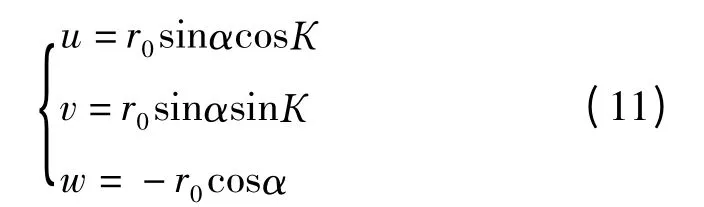

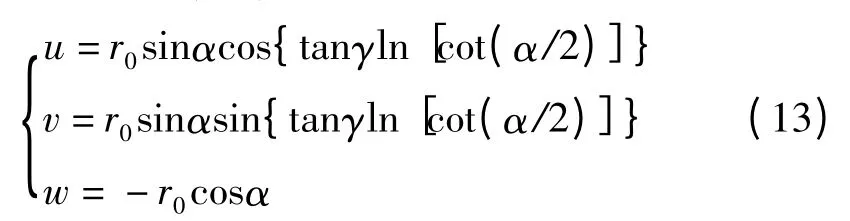

刀刃上任意一點P的坐標為

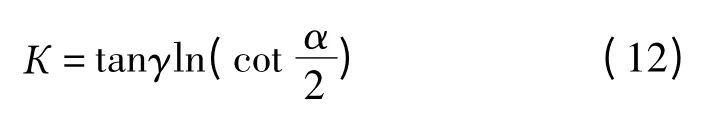

當刀刃刃口曲線與經線形成一定的螺旋角γ 時,則表示存在К[5]

從而可以將式(11)改寫為:

式中:[u,v,w]為P點在坐標中的計算值;α 為P點位置角;r0為球頭銑刀半徑;設定刀具的螺旋角為γ,當γ=0 時,球頭銑刀表示為平面刃。

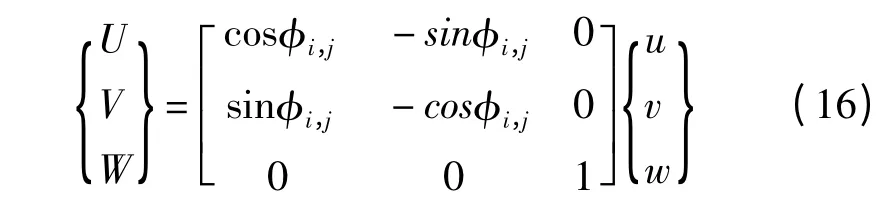

式中:i為進刀編號;j為刀具的刀刃編號;ω 為回轉角速度;ωt為t時刻刀軸角速度。

取任意點為P坐標值,[U,V,W]可以用式(16)表示:

式中:[U,V,W]為第一刃上任意一點坐標;φi,j為當前時刻相位角。

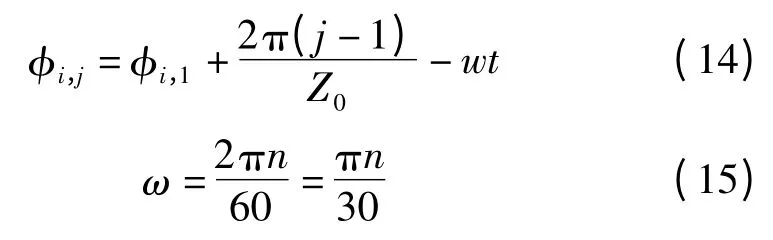

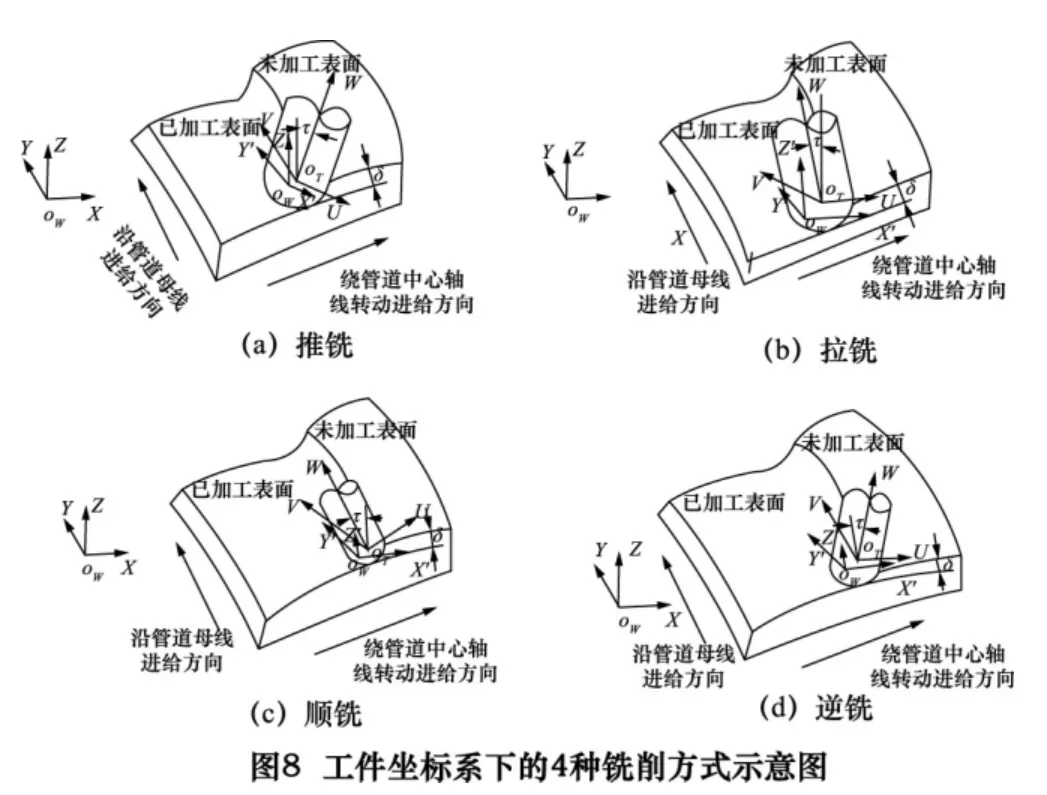

2.2 銑削方式建模

圖8 是根據球頭銑刀模擬到實際加工彎管外表面建模形成的4 種銑削方式。OW-XYZ為工件坐標系,OW'-X'Y'Z'為以該加工位置管道外表面法平面為X'Y'面構建的坐標系,X'軸在平行XZ平面內,Y'軸在平行YZ平面內,Z'軸指向管道中心軸線。

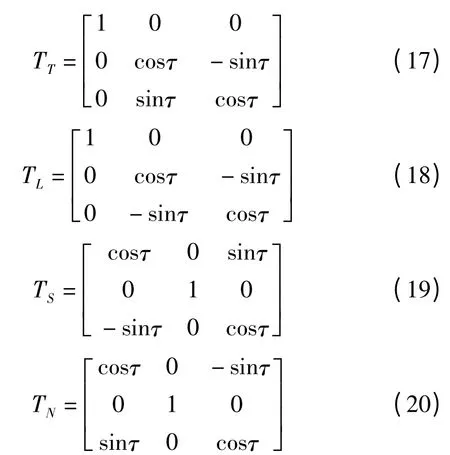

根據圖8 得到上述銑削方式的旋轉變換矩陣分別為:

式中:TT、TL、TS、TN分別為刀刃方程由刀具坐標系變換成工件坐標系的推銑、拉銑、順銑、逆銑的旋轉變換矩陣。

2.3 刀具走刀進給方式

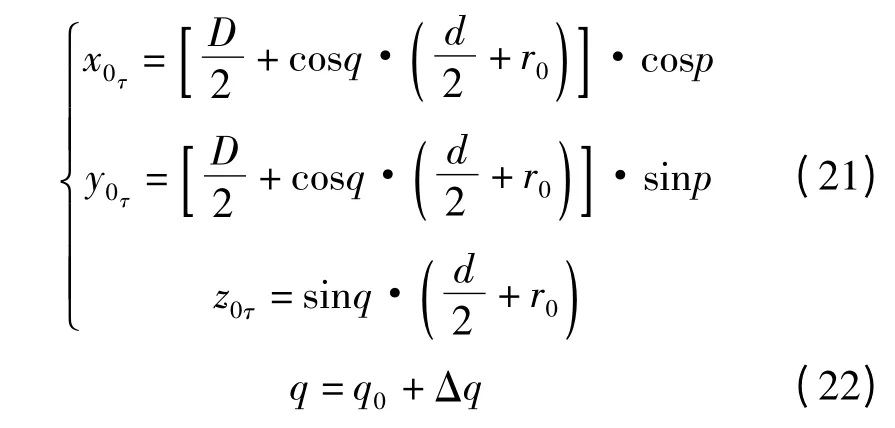

刀具走刀模式可劃分為兩類:單向與雙向進刀兩種,由刀具和工件初始位置所構成的坐標系為:

單向進刀時:

雙向進刀時:

式中:p0為球頭銑刀中心繞管道外表面中心軸線圓弧圓心O'沿管道母線開始進刀時的初始位置角;Δp為本次進刀t時刻該加工位置相對p0位置的轉角;q0為球頭銑刀中心OT繞管道中心軸線回轉的初始位置角;Δq為該加工位置轉過的角度;這里的t同樣是指從第i次進給開始至當前時刻所經歷的時間。

2.4 刀具加工位置

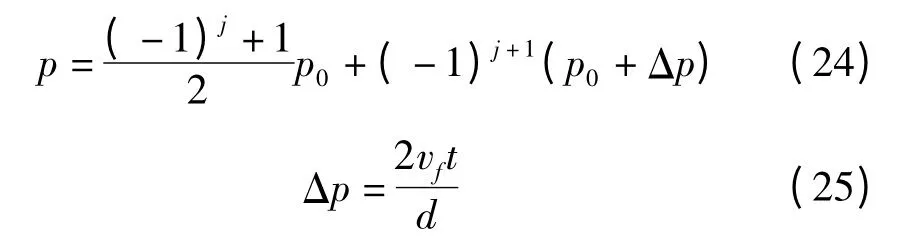

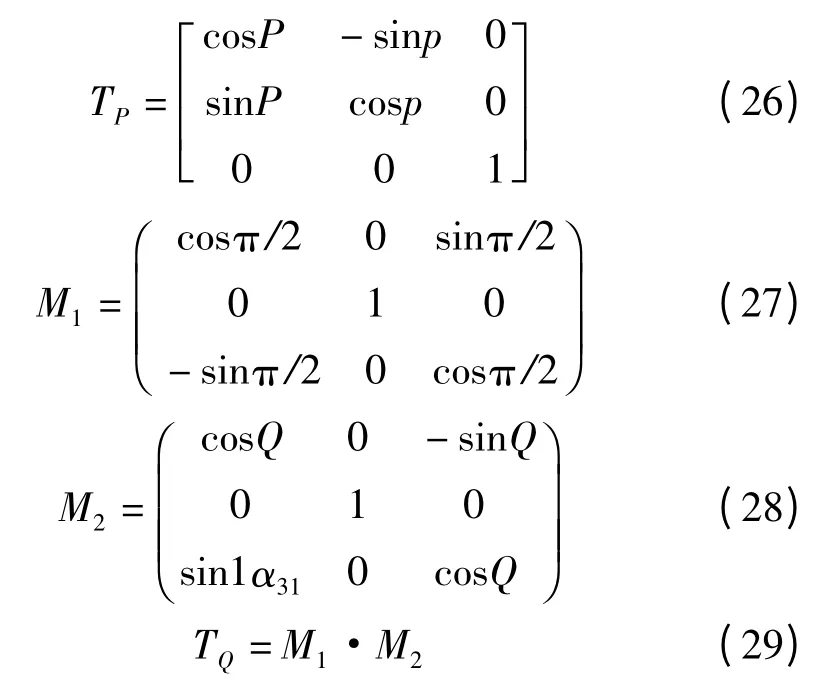

銑刀頭初始方向在刀具坐標系OT-UVW下為豎直向下,因此要使球頭銑刀進入正確的加工位置,也要使其刀軸與此刻加工位置球頭銑刀球心OT與O'保持成一定角τ,切削方式應該與切削方向趨于一致。根據空間向量旋轉定理,刀軸回轉矩陣為:

式中:TP、TQ為刀具坐標系內刀具回轉矩陣;P為繞W軸旋轉;M1·M2即TQ構成角度π/2 +Q繞V軸旋轉,方向均為逆時針方向。

2.5 偏心誤差及竄動誤差

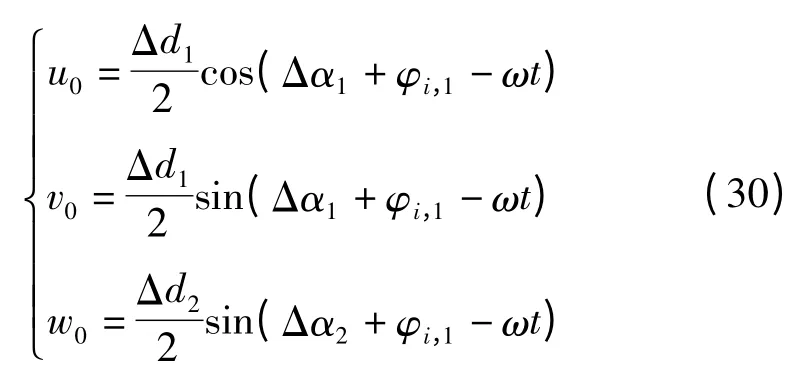

5 軸數控機床在制造流程中會產生兩種誤差,一種是主軸在回轉時產生的偏心誤差,一種是竄動誤差,誤差以下列公式表示:

式中:ω 為主軸回轉角運轉產生的速度,φi,1為第i次進刀的相位角始端值,t為第i次進刀進行到當前階段的全部時間值。

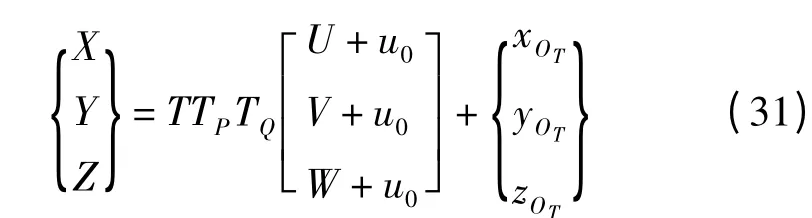

將以上所述各個球頭銑刀銑削加工主管道彎管外表面質量建模影響因素綜合考慮,得到工件坐標系中刀刃表達式:

式中:T、TP、TQ、[U,V,W]、[u0,v0,w0]、[xOT,yOT,zOT]可分別由式(17)~(20)、式(26)~(29)、式(16)、式(30)、式(21)~(25)計算求得。

3 粗糙度建模

3.1 Z-map 點云數據模型改進

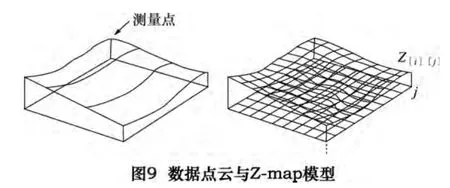

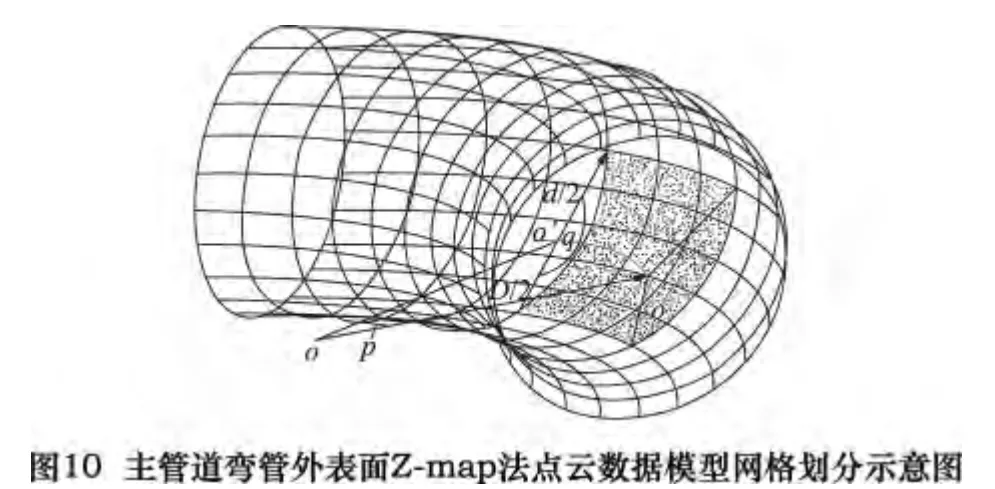

根據Z-map 點云數據模型研究方法的基本原理以及管道加工特點[8],對點云數據模型做了如下改進[9]:

(1)將點云數據投影的X、Y平面修改為管道環形外表面曲面;

(2)劃分網格時,在繞管道外表面中心軸線圓弧圓心O回轉方向和繞管道橫截面圓周圓心O'回轉方向上分別按轉動角度(p,q)均勻劃分網格;

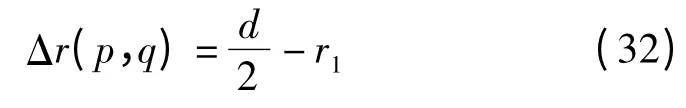

(3)將存儲點云數據的Z[x][y]矩陣改為管道外孔管徑圓周半徑d/2 方向上,加工前后的半徑差值矩陣Δr[p][q]。

其中,

圖9、圖10 為數據點云與Z -map 模型改為主管道彎管外表面Z - map 法點云數據模型網格劃分示意圖。

3.2 加工主管道彎管外表面仿真計算步驟

(1)Z-map 法外表面曲面點云數據矩陣初始化。

(2)工件切入判斷。

(3)殘留高度矩陣Δr[i][j]點云數據代換。

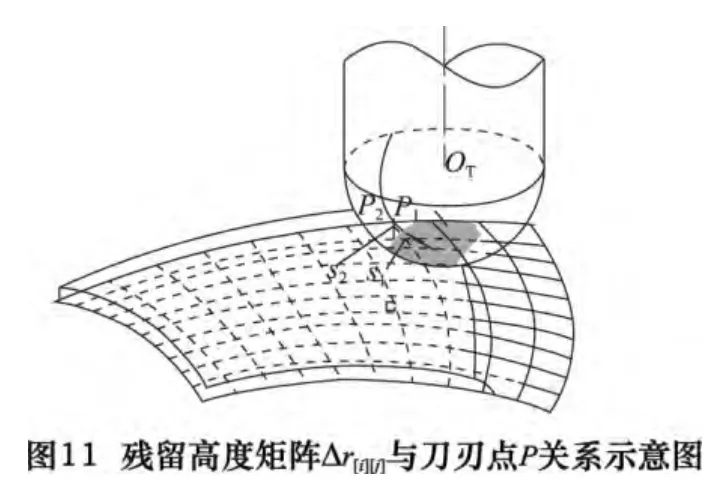

根據式(31)計算確定p點坐標位置,如果在這一操作位置外孔截面中心點為O',坐標則表示為(xO',yO',zO'),以既有公式計算出O'P之間距離s為:

理想加工曲面與刃點P距離s'為:

將s'與殘留高度陣中的對應位置值Δr(p,q)進行比較,若s'≤Δr(p,q),則將s'的值對其進行替換;若s'>Δr(p,q),則不作更改。

將s1替換為Δr[i][j]相對應位置的殘留高度值如圖11 所示。

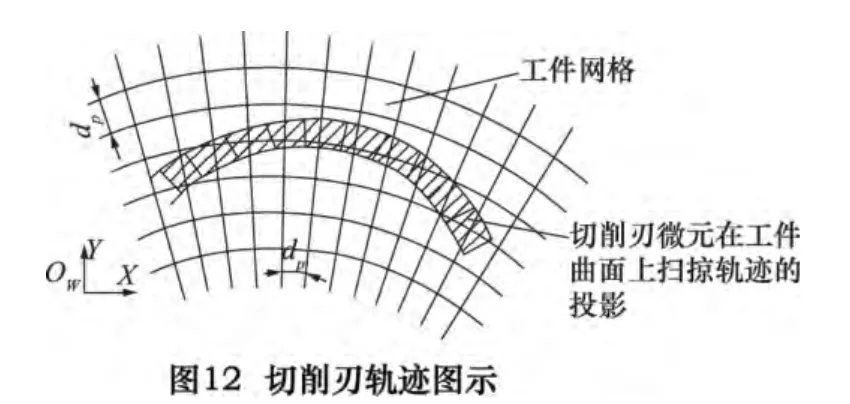

(4)根據殘留高度點云數據矩陣Δr[i][j]的銑削加工表面形貌繪制切削刃軌跡,如圖12 所示。

陰影部分為球頭銑刀上某一切削刃微元在工件曲面表面上掃掠過的軌跡在曲面網格上的投影,軌跡上的每一格表示一個時間單元Δt內掃過的區域。

4 數學模型的實驗驗證

本文通過MATLAB 數學軟件對彎管外表面進行數據處理和圖形繪制[10],來預測表面粗糙度[11]。

4.1 UG 三維仿真加工曲面建模

圖13 中淺色部分區域就是待加工的典型位置曲面,由左至右依次為90°位置曲面、180°位置曲面。曲面構建完成后再根據工件中心相對于圓盤中心的位置,在UG 中確定工件模型中心相對于加工坐標系MCS 的位置。以工作臺圓盤的回轉圓心作為加工中心的加工坐標系。

4.2 銑削加工條件選取與后處理

確定非切削運動等其他加工參數以后就可以進行后處理,生成可以用于加工中心銑削加工的程序代碼,后處理程序中的機床設置參數與實驗設備VGW210加工中心的實際工作參數相一致。下一步將進行銑削操作,操作現場如圖14 所示。

4.3 銑削加工結果與仿真結果對比

4.3.1 加工結果對比

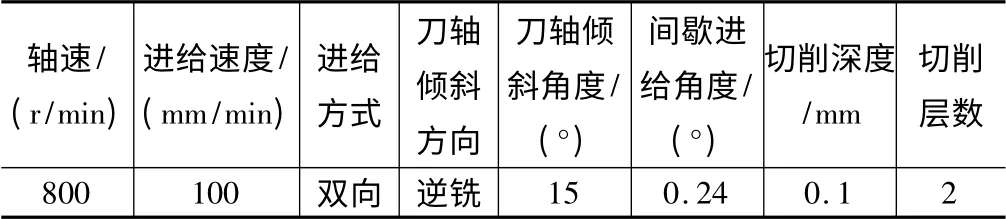

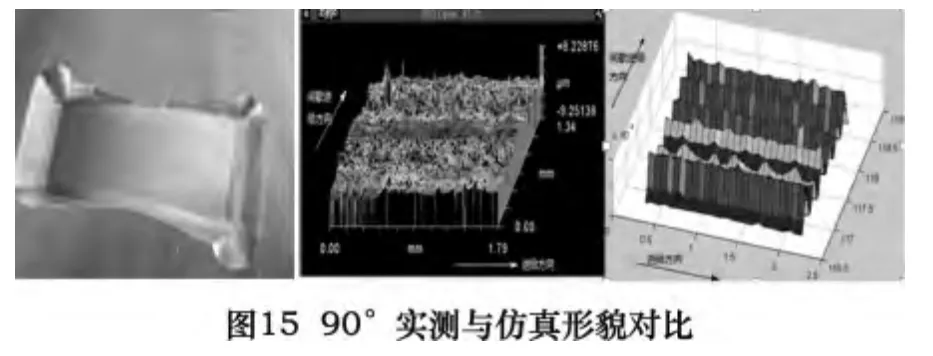

對銑削加工后的曲面與模型仿真加工后的曲面進行對比,這里只對精加工結果進行討論。將與銑削加工實驗中相同的銑削條件輸入數學模型進行仿真加工計算,并將與表面輪廓儀觀測區域大致相同的表面區域繪制出來。因此表面輪廓儀也可以對粗糙度進行測量,首先是90°位置曲面對比,表1 為該位置曲面銑削精加工的銑削條件選取。圖15 是90°銑削加工完成后的精加工表面。

表1 90°銑削精加工參數

最后是180°位置曲面對比,表2 為該位置曲面銑削精加工的銑削條件選取。圖16 是180°銑削加工完成后的精加工表面。

表2 180°銑削精加工參數

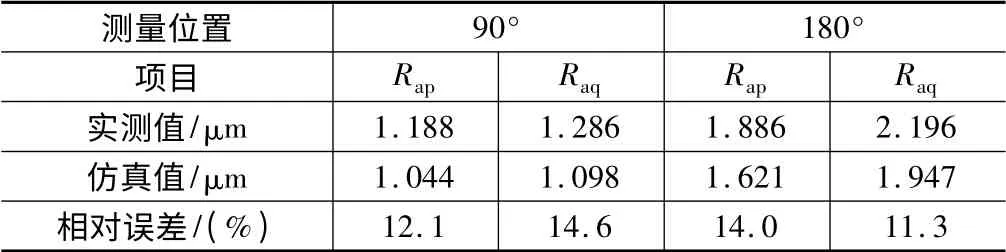

4.3.2 加工后表面粗糙度對比

根據前面有關粗糙度值計算的討論可知,要對兩個方向的Ra值進行測量,即Rap和Raq。同樣,測量區域在表面輪廓儀測量區域的附近,兩個方向上的測量取樣長度均為5.6mm。表3 為兩個位置曲面實際測量粗糙度值與仿真粗糙度值的比較,表中的實測值Rap和Raq是在工件上的每個曲面的表面輪廓儀測量區域附近,選取了3 個測量位置,每個測量位置均測量3 次以后加權平均的結果。

表3 實測值、仿真值誤差對比

通過表3 可見,在實際測量值和仿真測試中,產生了一定的誤差,造成這種狀況的因素有:

(1)構建模型的過程中忽略了物理因素對加工的影響,模型較為理想化。

(2)在測量儀器Ra值的操作與數值輸出中,計算模式有一定差異。

(3)雖然測量區域小,測距也較短,但是測量結果還是會受加工面曲率的影響。

5 結語

本文面向第3 代核電主管道,開展了影響銑削加工質量因素的規律研究。主要研究結果如下:

(1)表面粗糙度模型構建的考慮因素以幾何因素為主,包括銑削用量、刀軸傾角、銑削方式、進刀方式、主軸運動誤差等。建立了一種以最小二乘法為基礎的彎管外表面曲面粗糙度計算方法,并用于仿真粗糙度的評價。

(2)對球頭銑刀進行數學建模。使用MATLAB 建模編,描述出表面形貌,就可以得出表面粗糙度。

(3)采用Z-map 法構建點云數據矩陣,實現了表面仿真加工形貌的離散化數據處理與存儲,采用MATLAB 數學軟件實現模型的編程計算以及微觀幾何形貌繪制,加入最大位置角、刀刃離散點以及單元時間步長等優化算子,省略了大部分無效刀刃離散點運算,使計算時間由原來40 min 縮短到5 min 左右。

(4)通過等銑削條件實驗驗證仿真模型,該模型輸出的仿真微觀形貌特征與實際觀測結果基本一致,粗糙度值Ra相對誤差不超過14.6%,能夠可靠、準確地對外表面銑削加工結果進行預測。

[1]劉碩.大口徑油氣管道環焊技術的進展及在寶鋼的應用[J].寶鋼技術,2007(2):35 -38.

[2]鄒雙桂.無余量彎管工藝研究[D].上海:上海交通大學,2008.

[3]石鋒.焊接技術實現大口徑彎管的成形工藝研究[D].天津:天津理工大學,2009.

[4]孫莉莉,田新. 彎管制造工藝[J]. 科技信息,2010 (17):J0082-J0082.

[5]張有渝. 大口徑彎管國產化技術問題探討[J]. 天然氣與石油,2000,18(3):32 -34.

[6]Dong M,Wang N.Adaptive network -based fuzzy inference system with leave-one-out cross-validation approach for prediction of surface roughness[J].Applied Mathematical Modelling,2011,35(3):1024-1035.

[7]Chen J S,Huang Y K,Chen M S.A study of the surface scallop generating mechanism in the ball-end milling process[J].International Journal of Machine Tools and Manufacture,2005,45(9):1077 -1084.

[8]Lin A C,Liu H T.Automatic generation of NC cutter path from massive data points[J].Computer-Aided Design,1998,30(1):77 -90.

[9]郝大功,閆光榮.Z-Map 模型精簡技術的研究[J].工程圖學學報,2007,28(1):134 -138.

[10]王世香.精通MATLAB 接口與編程[M]. 北京:電子工業出版社,2007:2 -5.

[11]豈興明,王占富,郭正彪,等. MATLAB7. 0 程序設計快速入門[M].北京:人民郵電出版社,2009:1 -3.

[12]郭福坤,張勤.五軸數控系統聯動控制方法研究[J].機械設計與制造,2010 (3):148 -150.