數控車床圓弧型車刀加工的精度補償問題* *

陳 艷 胡麗娜

(①青島工學院,山東 青島266300 ②青島理工大學琴島學院機電工程系,山東 青島266109)

在數控技術課程的理論教學及實訓中,用數控車床加工球頭工件是授課經常會用到的案例,經常會遇到加工精度的問題,在從右到左的加工過程中,尤其是在加工球頭工件過第一象限后,在第二象限兩段圓弧銜接部分的精度很難準確保證加工精度,大部分操作工在車完后根據尺寸精度用挫刀搓一下,用圓弧卡尺測量保證至大致精度,尺寸不夠精確。存在這個問題的關鍵是大家在精加工處理上或者直接用外圓精車刀加工完成,或者在用圓弧型車刀精加工時,對刀過程中刀位點沒找對,沒有考慮到圓弧溝槽車刀刀位點在其刀具圓弧中心處,認為圓弧型車刀的半徑值在程序中已用半徑補償功能G41/G42 進行補償了,引起X、Z軸對刀值不正確,即沒有真正地搞清楚數控車床圓弧型車刀方位號的含義,對車刀的形狀和位置參數理解不夠深刻。本文通過生產實踐證明,只要正確地輸入圓弧型車刀的測量值是可以加工出高精度的合格的球頭工件的。

1 數控車床刀具刀尖方位號

刀尖方位號T 是表征刀尖相對于刀尖圓弧圓心位置的參數,后置刀架和前置刀架結構刀尖的位置如圖1 所示,其刀尖方位號分別用參數0 ~9 表示,P點為理論刀尖點。刀具理論刀尖點就是我們說的刀位點,對刀的實質就是對刀具理論刀尖點相對于機床坐標系的坐標值。

分析圖2,可以清楚地知道圓弧型車刀的方位號是O,O 號方位號圖上標示理論刀尖點P在刀具刀尖的圓弧中心處,所以在用圓弧型車刀加工工件的對刀過程中,輸入X軸方向測量值和Z軸方向測量值時都要考慮此時刀具的理論刀尖點是在圓弧中心點上,而不是在刀具的圓周刀刃處,這樣,在實現X軸對刀和Z軸對刀時,在進行測量值輸入時,X軸方向測量值要加上一個直徑值,Z軸方向測量值要加上一個半徑值,再點擊【測量】進行測量,而不是直接輸入測量值,點擊【測量】進行測量。

2 球頭工件加工過程

2.1 舊補償方案

如圖3,選用毛坯直徑是40 mm,長度為80 mm 的棒料,用復合循環指令編制工件的加工程序。

現在教材中,對于此類題目的做法一般是直接用外圓車刀實現粗、精加工。

分析:如圖3 所示,X值是不規則變化的,利用G73、G70 指令編程,粗、精加工選用刀具刀尖圓弧半徑為0.2 mm、精車為1.5 mm、主偏角93°、夾角35°的外圓車刀,粗切削次數為10 次,X方向留精加工余量為0.4 mm,Z方向留精加工余量為0.1 mm。

加工程序如下(FANUC 0i系統):

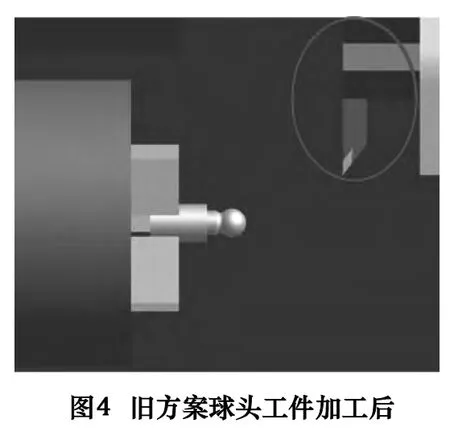

加工后如圖4 所示,測量結果如圖5 所示。

由圖5 明顯看出,所加工工件的R5 和R15 圓弧銜接處出現多段圓弧尺寸,銜接的光滑度與工件圖3不相符,沒有達到工件加工要求。

2.2 新補償方案

實現刀尖圓弧補償的操作方法是將刀尖圓弧半徑值R和刀尖方位號T通過控制面板輸入到相應的R、T補償單元中,程序運行時,通過G41/G42 以及T× ×× ×功能調入對應的R、T補償值到程序中,通過邏輯運算,實現刀具補償。在此題目中,圓弧溝槽車刀實現X軸對刀和Z軸對刀時,輸入X軸方向測量值(X軸方向測量值要加上一個刀尖圓弧直徑值3 mm),單擊【測量】,X軸對刀值為167 mm,輸入Z軸方向測量值(Z軸方向測量值要加上一個刀尖圓弧半徑值1.5 mm),單擊【測量】,Z軸對刀值為118.5 mm。R為1.5 mm,T為0。

分析:如圖3 所示,X值是不規則變化的,利用G73、G70 指令編程,粗加工選用刀具刀尖圓弧半徑為0.2 mm、主偏角93°、夾角35°的外圓車刀,粗切削次數為10 次,X方向留精加工余量為1 mm,Z方向留精加工余量為0.5 mm;精加工選用刀尖圓弧半徑為1.5 mm 的圓弧溝槽車刀。

加工程序如下(FANUC 0i系統):

加工后如圖6 所示,測量結果如圖7 所示。

由圖7 可以看出,所加工工件的R5 和R15 圓弧銜接處尺寸和銜接的光滑度與工件圖3 相符。

2.3 生產實踐驗證

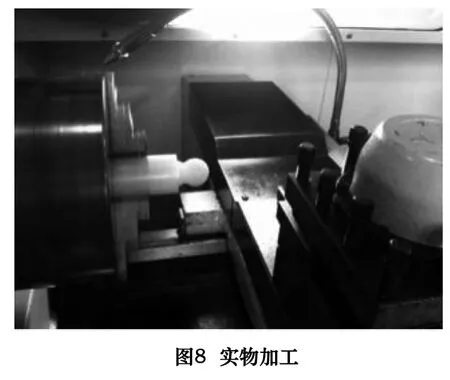

把調試的程序(其中主軸的正轉用M03)導入實際機床,進行對刀,程序軌跡模擬驗證,實現實物加工,如圖8 所示,用半徑樣板測量加工精度,如圖9 所示,工件達到加工精度要求,如圖10 所示。

3 結語

通過實例對比不難看出,在數控車床加工球頭工件的過程中,精加工需要用圓弧溝槽車刀加工實現,并且圓弧溝槽車刀對刀時刀位點與其刀具圓弧中心點為同一點,才能保證球頭工件加工精度,否則所加工工件的圓弧銜接處出現多段圓弧尺寸,銜接的光滑度與工件圖不相符。在數控實訓課以及數控職業技能考試中,只有真正地搞清楚數控車床圓弧型車刀的形狀和位置參數,正確地輸入圓弧型車刀的測量值,與刀具半徑補償功能共同實現精度補償問題,才能加工出高精度的合格工件。

[1]陳艷,胡麗娜.數控加工技術[M].北京:電子工業出版社,2014.

[2]上海宇龍軟件工程有限公司數控教材編寫組.數控技術應用教程-數控車床[M].北京:電子工業出版社,2008.