現代發動機先進制造技術

陳長年

(機械科學研究總院,北京100044)

霧霾及節能雙重壓力下,現代發動機發展趨勢是小排量和高功率密度。由于采用緊湊型和輕量化設計,在保持動力澎湃的同時,實現了節能環保目標。寶馬、大眾等都推出了這種先進發動機。而英國Cosworth 公司的小排量高功率密度發動機更是引領世界發動機發展潮流,1.6 L 雙增壓發動機,功率達到驚人的500 馬力!而大排量的高端乘用車(高級轎車、SUV、轎跑車)發動機,最重要的性能是馬力/質量比。他們的核心技術主要是TDI 技術和輕量化技術。

1 TDI 技術及其關鍵零部件先進制造技術

歐洲許多乘用車后背注明TDI 字母,即采用渦輪增壓(turbo)+缸內直噴(direct injection)發動機。

渦輪增壓技術是利用發動機排出廢氣的能量,帶動渦輪葉輪轉動,將新鮮空氣壓縮后,送入發動機氣缸,提高發動機氣缸的空氣密度和充氣量,從而提高了發動機的功率,改善了燃油的燃燒條件。可使發動機功率增加20% ~50% ;減少燃油消耗10%以上;滿足國Ⅳ以上排放法規要求。

汽油機缸內直噴技術是指將燃油直接噴入汽缸燃燒室內的發動機技術,可減少廢氣排放,提升動力性能,同排量下,最大功率可提高15%。

國際級汽車企業正在掀起TDI 風暴。歐洲國家轎車增壓率高達55%以上,卡車增壓率為100%。HONEYWELL 公司預測,2020 年中國增壓車型的比例將由9%增加到60%,增壓器需求量突破2 700 萬臺。

目前在采用TDI 技術的3 款車型中,奧迪A42.0TTSI 最大功率提升了37.5%,寶馬335i 提高40%,新君威2.0T 則提升了50%。

上海通用的“綠動未來”五年戰略提出,未來5 年將推出12 款新發動機,全部集中在1.4 ~2.5 L 區間。先進的缸內直噴、渦輪增壓技術和六速變速箱將進一步普及。

現代汽車集團以2010 年為起點,10 年將內燃機的燃油效率提高30%;寶馬3 系列2012 年動力將配備雙渦輪增壓直噴4 缸汽油機。

但由于核心渦輪增壓及其制造技術落后等原因,目前,我國轎車汽油發動機渦輪增壓器仍然主要由HONEYWELL 等國外公司控制。

2 渦輪增壓器關鍵制造技術與裝備

2.1 粉末成形技術

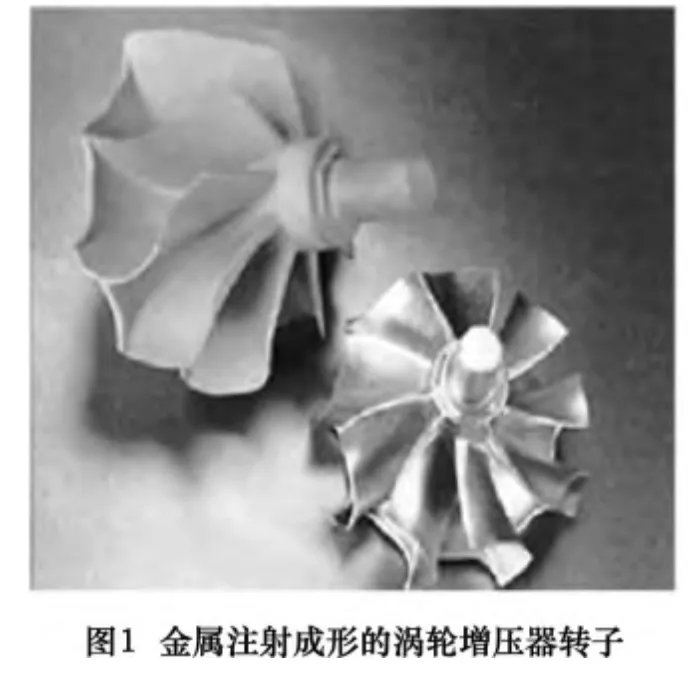

粉末成形技術結合了注塑工藝和粉末冶金技術的優點,是新興的凈成形制造技術,可以大批量經濟高效地生產三維復雜形狀的零部件。圖1 為金屬注射成形的渦輪增壓器轉子。

現代變幾何渦輪增壓器(VGT)的關鍵零部件渦輪轉子、導向葉片、噴嘴環等高溫結構件的形狀越來越復雜,尺寸精度要求和表面質量越來越嚴,工作溫度越來越高。精密鑄造技術難以滿足以上要求。

金屬或陶瓷粉末注射成形(MIM)是新興的凈成形制造技術,與機加工、鍛造、鑄造相比,更加適合大批量經濟高效地生產小尺寸的三維復雜形狀零部件。歐美已經廣泛開始采用該技術生產渦輪增壓器的渦輪轉子、導向葉片、噴嘴環等。對于目前渦輪增壓器高溫關鍵部件廣泛采用的鎳基高溫合金,粉末注射成形的產品的高溫耐久疲勞強度比精密鑄造的要高得多,同時可以使得葉片設計得更薄,尺寸精度、表面質量和生產效率更高。另一方面,一些新開發的高溫合金由于鑄造過程中易產生偏析等缺陷,只能采用粉末注射成形;而對于新開發的渦輪轉子材料如TiAl 金屬間化合物、Si3N4陶瓷等則只能通過粉末冶金方法成形。在工藝的經濟性方面,以轎車用渦輪增壓器轉子為例,粉末注射成形生產方法比傳統采用的精密鑄造方法要節約成本40%,而且力學性能大幅提高。

中國燃氣渦輪研究院利用航空技術開發了電控可變幾何廢氣渦輪增壓器(VGT),是節能、環保、高效內燃機的首選技術之一,榮獲2004 年國家火炬計劃項目。其電子控制器可自動跟隨發動機工況變化,提供較佳匹配。與普通渦輪增壓器相比,它具有以下特點:(1)發動機低速扭矩提高20%左右。(2)發動機全程功率提高5% ~6%。(3)耗油率降低2%;排放煙度更低。

高端先進發動機用結構陶瓷代替高強度合金制造渦輪增壓發動機,可將發動機的燃燒溫度從700 ~800℃提高到1 000 ℃以上,熱效率提高1 倍以上。結構陶瓷密度為鐵的一半,節能效果非常顯著,同時還能減少環境污染,節約鋼材等金屬材料。

2009 年全球粉末注射成形喂料消耗超過6 000 t,產品銷售額突破10 億美元,2004 -2008 年的平均年增長率約10%。粉末注射成形汽車零部件約占總市場的20% ~25%。粉末注射成形柔性化程度高,可應用于鐵基、不銹鋼、各類合金、陶瓷和碳化物等材料,適合大批量生產精密的復雜零件,符合綠色制造的趨勢。

2.2 增壓器轉子細長軸高精度高剛度數控車削/磨削技術

滿足長徑比達15 以上的增壓器轉子高精度高剛度高速度數控車削技術,42HRC 硬度工件切削效率≥50 mm3/s,應用雙刀架進給一致性、動態補償等相關核心技術,主軸反頂、尾架夾持拉伸及雙刀架技術。工件加工節拍≤60 s,CPk≥1.67。實現細長軸工件的高效穩定加工。需要采用CBN 高速磨削技術、直驅傳動技術、在線測量和溫度/精度動態補償技術等先進技術。這些技術目前主要由瑞士Studer、德國Schaudt、Junker、瑞士Kellenberger、日本豐田工機等企業控制,我國上海機床公司正在開發這種高端磨床。

3 輕量化技術

3.1 鋁合金發動機先進鑄造技術

近年鋁合金在汽車上應用日益增加,首推發動機中最重、最大的鋁汽缸體。日美分別有100%、85%的轎車缸體已經采用鋁合金。預計到十二五末,我國也將有60%的轎車采用鋁合金壓鑄缸體。

目前,我國全鋁發動機主要采用鑲缸套或壓入缸套的辦法來保證發動機的耐久性。但鑄鐵缸套增加了重量,減小了熱導率、加劇了由于兩種材料熱膨脹系數不同而導致的潛在問題。因此新一代全鋁發動機將為無缸套結構,進一步降低了缸體重量,緊湊了尺寸。適于小排量和高功率密度發動機要求。同時,還具有加工工藝簡化和更短的暖機時間等優點,是現代發動機的前沿技術,是材料輕量化及結構輕量化的典型代表。

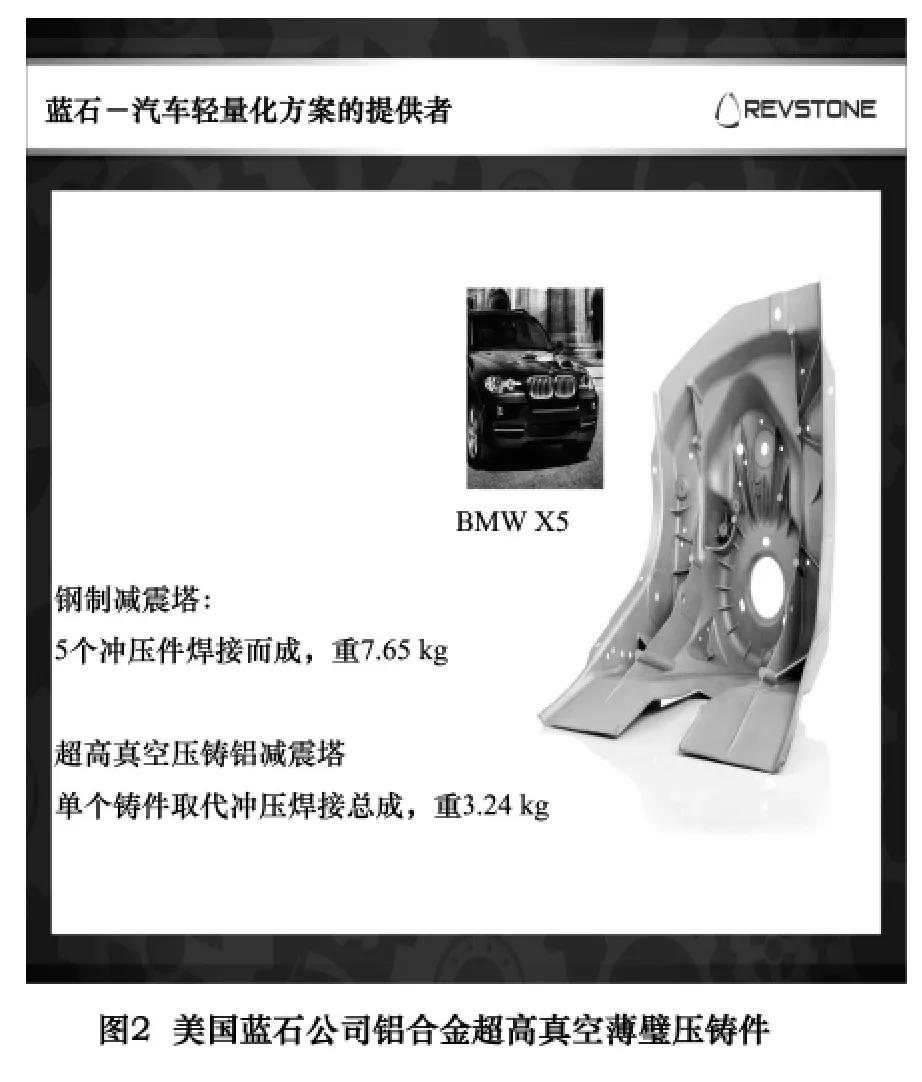

(1)真空壓力鑄造

真空壓力鑄造是國際上普遍采用的鋁合金發動機鑄造技術。與普通壓鑄相比,增加了抽真空技術,可將型腔中的氣體抽出,金屬液在真空狀態下充填型腔,減少了卷入的氣體,力學性能高于普通壓鑄件。真空壓力鑄造推動了汽車輕合金鑄件向大型、復雜、薄壁方向快速發展,使鑄件結構減重明顯。圖2 為美國藍石公司的鋁合金超高真空薄璧壓鑄件。其鑄件精度高,壁厚2 ~4 mm,氣孔含量很少,具有高強、高延展、可熱處理、可焊接和可鉚接等特點。

先進的真空壓鑄技術屬于近凈成形技術,鑄件表面質量非常好。

其關鍵技術包括:穩定高效的高致密真空壓鑄工藝、高排氣能力真空壓鑄系統、高真空壓鑄實時控制系統、真空壓鑄中型腔-壓室系統的密封工藝、模具溫度精確控制工藝。

由于壓鑄件大批量生產的特點,模具溫度不斷上升,影響鑄件毛坯的合格率。目前,我國壓鑄企業大部分采用模溫機控制模具溫度,但該裝置只能對進口及出口加熱油溫進行控制,無法精確控制模具具體位置的溫度。國外已開發出可實現模具具體位置溫度精確控制裝置,并與壓鑄控制系統集成實現了智能控制,顯著的提高了壓鑄件的生產節拍和鑄件合格率。

(2)大馬力發動機缸體的Cosworth 鑄造技術

Cosworth 工藝是國際上生產大馬力全鋁發動機常用的先進成形技術,由英國Cosworth 公司于上世紀70年代末發明。該公司正是依靠這項技術,使其發動機全球領先。Cosworth 工藝是一種精確鋯英樹脂自硬砂的組芯造型,在可控氣氛、壓力下充型的鑄造工藝。采用Cosworth 工藝生產的缸體鑄件,強度可提高30%左右,鑄件重量減輕約10% ~15%,金屬液的利用率高達80% ~90%,是大馬力發動機的輕量化制造技術。

目前,福特、奔馳、通用等汽車廠商均采用此工藝技術或改進技術生產大馬力全鋁發動機高性能缸體鑄件,并在自動化設備配合下,大幅度提高了鑄件的生產效率。如福特公司已建成批量生產線,具備了55件/h,年產90 萬件全鋁發動機缸體能力。

3.2 鎂合金在先進發動機中的應用

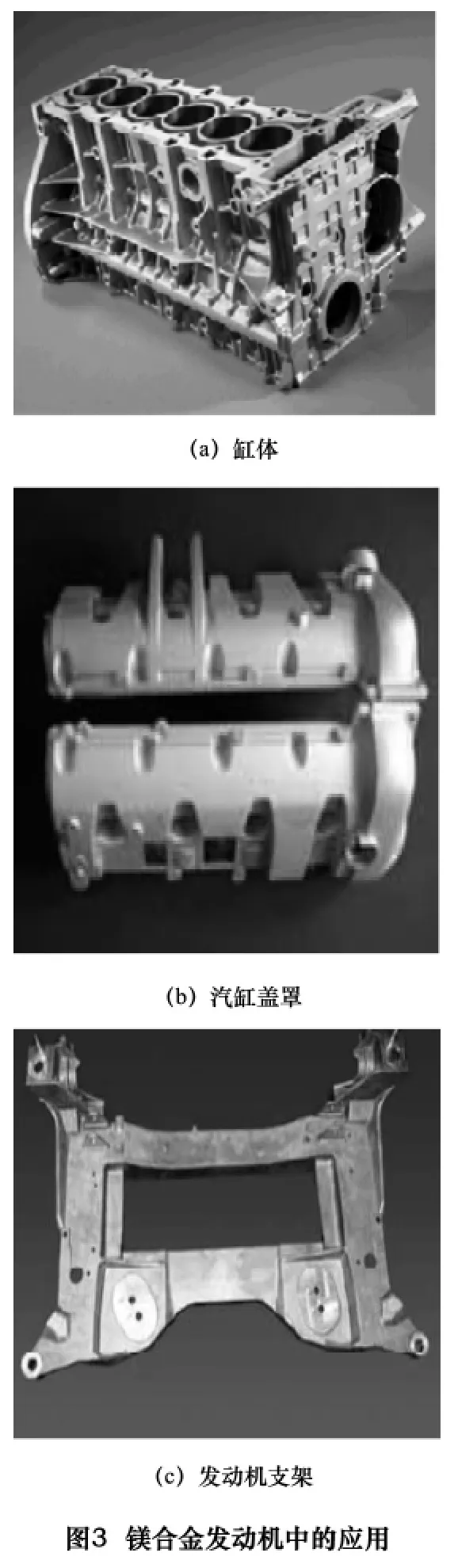

鎂合金具有減重、減振、降噪效果,并可100%回收。國外近幾年在汽車上的應用以年平均25%的速度快速增長。已經有鎂合金發動機缸體、汽缸蓋罩、發動機支架(圖3)等產品。

鎂合金加工性能優勢:

(1)溶化成本只有鋁的2/3。

(2)壓鑄成型性優良:鎂合金可壓鑄制造復雜的零部件和超薄外殼件,最薄可達0.45 mm(ABS 塑料為1.2 ~2 mm,鋁合金為1.5 ~2 mm),鎂鑄件的表面質量和外觀明顯比鋁好;鎂壓鑄件與模具的親和力遠低于鋁,模具壽命是鋁的2 倍以上。

(3)壓鑄生產效率比鋁高25%。

(4)切削加工性能好:鎂合金的硬度低、具有較好的切削加工性能,切削阻力僅為鋁合金的56%、黃銅的43%。加工時可采用較高的切削速度和廉價的切削刀具,工具消耗低。而且不需要磨削和拋光,用切削液就可以得到十分光潔的表面。

鎂合金在電動汽車上應用更具經濟性。目前電動汽車面臨的一大問題就是笨重的電池增加了汽車重量。鎂合金電池殼體用于電動汽車的極板,高能電池的殼體,預計近年國內需求200 t/年,國際上需求3 000 t/年。研究成果表示,如果電池成本在5 000 美元,節省的電池和用電成本能夠完全抵消增加的材料成本。

3.3 鈦合金連桿

鈦是一種重量很輕,強度很高的材料,價格非常昂貴,一般只在航空領域采用。但是,這種航空材料最終還是被應用在了汽車上,不過僅限于高性能的運動轎車,因為只有這些汽車才會為了提高性能而不計成本地采用盡可能適合的材料。蘭博基尼的Diablo,法拉力F355 / 360、550 M,保時捷的911 GT3 等,都采用鈦合金連桿,以減輕發動機重量和提高轉速。

鈦合金連桿傳統制造工藝是:等溫鍛造—熱處理—機械加工。由于等溫鍛造模具成本比鈦合金還高,鈦合金難切削等原因,制造成本高。

鈦合金零部件的加工具有材料去除量大、難切削、加工效率低等特點,熱氫處理技術是提高鈦合金切削性能的重要方法。即,利用氫致塑性、氫致相變和氫的可逆合金化作用,實現鈦氫系統最佳組織結構,促使其工藝性能和力學性能得到改善,從而改善鈦合金的切削加工性,提高鈦合金加工效率,降低鈦合金構件制造成本。

為降低制造成本,這種小批量生產的轎跑車可以采用3D 打印的方法制造鈦合金連桿。我國研發的飛機鈦合金大型整體關鍵構件激光成形技術是“3D 打印技術”的高端發展,是一項“變革性”的短周期、低成本、數字化先進制造技術。節約了90%十分昂貴的原材料,加之不需要制造昂貴的模具,原本相當于材料成本1 ~2 倍的加工費用現在只需要原來的10%。

4 多品種,變批量的新型發動機制造模式

新型發動機在相當一段時間內,無法達到少品種大批量采用的敏捷柔性自動生產線(AFTL)模式。需要應對多用戶的多品種、變批量制造模式的挑戰。面對兼顧高柔性、高效率、低投資的要求和市場快速反應能力的挑戰,多品種、變批量制造模式核心技術是可重構制造系統RMS(reconfigurable manufacturing systems)。1998 年,美國國家研究委員會將RMS 列為未來20 年制造業必須優先解決的10 大關鍵技術之首。我國國家自然基金和“863”計劃也支持了“可重構制造技術”的研究課題。

德國斯圖加特舒爾茨教授調研歐、美、亞洲25 個國家300 余家批量生產的企業得出在批量生產條件下,80%的數控機床只應用了20%的功能,存在著功能冗余是導致組成生產線的成本過高的主要原因。

1992 年美國密歇根大學Y. Koren 教授在美國科學基金(NSF)資助下,首先系統地提出發展可重構制造系統的方案。1996 年建成了可重構制造系統工程研究中心(ERC/RMS),該工程中心擁有了企業界、科學界和政府部門的60 位專家。并已集結了機床制造企業(如Cincinnati、Cross Huller、Lamb Technicon 等)、汽車制造企業(通用、福特、克萊斯勒等)及測量、切削刀具、控制系統企業等30 家合作企業。迄今已有一些研究成果在生產上應用,為新一代可重構生產線發展提供實踐基礎。例如德國Ex -cell -O 公司聯合10余家公司共同開發出采用復合刀具的高效可重構機床,美國哈挺公司研發的模塊重構的精益制造單元,美國密歇根大學ERC/RMS 于2002 年研制出用于加工發動機缸體的可重構機床,以及可重構在線測量機在工廠應用等。

目前國內可重構生產線正沿著生產系統的重構規劃、體系布局以及加工設備的結構與控制重構兩個方面進行研究和驗證,并在一些局部應用中取得了效果。從1998 年起已在國家自然基金、“863”計劃和國家科技攻關等資助下取得較好的研究成果。

上世紀90 年代,我國個別企業引入國外企業使用的可重構技術經驗,從1996 年至今成功地實現了生產線和CNC 加工中心生產線的重構,為企業帶來了良好的效益。如,江蘇某計算機零部件制造廠利用RMS 和其他先進技術與管理使企業利用可重構的RMS 線,而不用傳統的按不同類型零件分別建立9 種產品制造線的方法,可以按每周訂單要求實現重構,在4 年中發展成為計算機硬盤錄放零件的世界第一大供應商,其產量占該類零件世界年總需求的40%以上(1999 年),為企業帶來年千萬級美元的利潤,而4 年來在產品不斷變換中設備投資并未新增。

RMS 著眼于制造系統的快速調整能力,原理是通過對機床配置的調整和機床功能模塊的增減,迅速構成適應新品生產或批量變化的市場環境。其主要技術為:(1)適應發動機缸體、缸蓋等加工并具有可重構性的高效精密多軸臥式加工中心;(2)基于可重構技術的多品種加工柔性夾具;(3)優化工藝和工藝裝備與物流系統的配置方案,可重構的二維物流布局模式;(4)實現適應產品生產規模快速調整的布局模式;(5)實現均衡生產的控制策略和管理技術;(6)基于網絡化平臺的制造過程信息集成管理系統。