固體火箭發動機冷氣沖擊瞬態內流場分析①

何 凡,余 陵,蔡文祥,楊 玲

(1.南京理工大學 機械學院,南京 210094;2.寧波工程學院,寧波 315211)

?

固體火箭發動機冷氣沖擊瞬態內流場分析①

何 凡1,余 陵1,蔡文祥1,楊 玲2

(1.南京理工大學 機械學院,南京 210094;2.寧波工程學院,寧波 315211)

運用高壓氮氣沖擊固體火箭發動機來模擬在發動機點火時產生的高壓峰值對藥柱及發動機壁面的沖擊,測量出發動機頭部、中部、尾部的壓力分布,對固體火箭發動機冷氣沖擊試驗過程進行模擬。應用(fluent)流體計算軟件,對瞬時內流場進行了二維軸對稱非定常數值分析。研究結果表明,所模擬的3個測量點壓力-時間曲線與試驗曲線吻合較好,藥柱頭部位置及內端面受沖擊力較大,易造成結構完整性破壞,進一步證明試驗能夠較好的模擬真實點火峰壓對發動機及藥柱造成的影響,為發動機點火設計及試驗提供有力的參考。

固體火箭發動機;冷氣沖擊;數值模擬;內流場

0 引言

固體火箭發動機的點火過程是一個包含高溫、高壓、高速流動的復雜非定常過程,點火過程時間短,點火質量差,直接降低后續發動機的工作效率。雖然點火過程中發動機內部瞬態壓力場演化受很多因素影響,但對藥柱影響效果最強的是受壓最大的那一刻壓力,點火瞬間產生的壓力峰很容易使自由裝填藥柱受力不均而產生變形或裂紋,影響發動機的內流場分布及藥柱的穩定燃燒[1],導致發動機無法正常工作失去戰斗效能。

近幾年,國內外很多文獻[2-6]對發動機點火瞬間內流場進行了模擬計算分析。例如,楊樂等[7]用側壁加質的方法模擬燃燒室加質,對固體火箭發動機內流場進行了數值模擬,得出了點火全過程藥柱內流場壓力溫度分布;Sanal Kumar V R等[8]運用二維N-S方程求解器對固體火箭發動機點火延遲和非穩態燃燒氣體對點火壓力峰值的影響進行數值模擬分析,發現改變點火延遲時間,將會影響瞬態溫度變化和火焰傳播機理,從而造成點火壓力峰值變化。但由于真實點火發動機內場工作環境極端復雜,數據測量異常困難,并且帶有危險性,大部分文獻里沒有詳細準確的試驗數據支撐,且很少人以點火時的壓力峰對藥柱及發動機壁面的影響進行試驗及研究。本實驗以起決定影響作用的壓力峰作用為主導因素進行設計,壓力峰沖擊自由裝填藥柱時,會使藥柱在整個點火過程中承受最大的內外壓力作用,且壓力分布位置及大小都不一樣。對此研究有利于進一步了解發動機故障原因。

本文通過運用fluent軟件對現實冷氣沖擊過程進行數值模擬,針對大長徑比的自由裝填藥柱固體火箭發動機冷氣沖擊過程展開研究,并結合試驗數據進行比較,分析壓力分布規律及藥柱可能失效的位置。

1 流場的數學物理模型及計算方法

1.1 物理模型

冷氣沖擊試驗是通過模擬點火時的壓力峰對藥柱及發動機進行沖擊。給予儲氣罐(氮氣)一定的初始壓力,通過中間段把儲氣罐與發動機連接在一塊,破膜片把儲氣罐的壓力與外界壓力隔開,由連接段的頂針把破膜片頂破,儲氣罐的高壓氣體在膜片破的瞬間沖擊藥柱及發動機。測出發動機不同時刻不同位置的壓力及藥柱的應變情況,了解沖擊過程中不同位置壓力分布和藥柱變形。

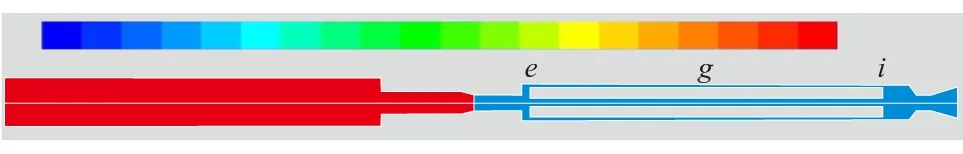

模擬固體火箭發動機點火過程的試驗臺主要由儲氣罐、過渡體連接段、試驗發動機等部分組成,沖擊的啟動是通過連接段的頂針頂破隔離氣壓的膜片進行放氣沖擊。試驗裝置如圖1所示,根據試驗裝置建立的物理模型如圖2所示,采用二維軸對稱模型。

圖1 冷氣沖擊試驗裝置圖Fig.1 Air-impact test device

圖2 流場計算區域簡圖Fig.2 Flow field area

由于過渡體里有結構復雜的彈簧、活塞、頂針等影響網格劃分的因素,對其進行簡化,取有效橫截面積。試驗臺總長1 825 mm;儲氣罐內徑96 mm,長720 mm;發動機內徑65.3 mm;藥柱外徑58.5 mm,內徑15.6 mm,長674 mm。試驗沖擊前破膜片將試驗流域隔離為高壓和低壓,圖2中左側深色區域為6 MPa高壓的氮氣,右側淺色區域為沖擊前正常一個標準大氣壓。藥柱頭部e、中部g、末端i為試驗壓力傳感器位置。

1.2 流體計算模型及網格劃分

對整個流場區域進行分區建模,將儲氣罐內場、連接段、燃燒室及尾噴口等分成15個縱區,利用ICEM CFD對其進行結構化網格劃分,為了準確測量到壁面的流場及壓力分布,對壁面網格進行加密,生成對象如圖3的(a)~(e)所示。共有單元303 727個,節點309 631個。

(a) 儲氣罐結構網格

(b) 過渡體網格

(c) 燃燒室左側網格

(d) 燃燒室右側網格

(e) 尾噴管網格

1.3 邊界條件及初始條件

由于試驗傳感器測得的壓力是相對于大氣壓的壓力,本文以絕對壓力進行模擬,即模擬計算的絕對初始沖擊壓力源壓力為試驗的6 MPa壓力加上1標準大氣壓。以基于壓力的二維瞬態軸對稱模式進行求解。

(1)破膜片左側紅色區域的過渡體及儲氣罐的初始沖擊壓力源壓力設置為絕對壓力6.1 MPa。

(2)噴管出口cd設為壓力出口邊界條件,出口壓力設為標準大氣壓0.101 325 MPa。

(3)模型的中心軸bd設為二維軸對稱的對稱軸。

(4)其余輪廓均設為壁面。

(5)初始工作環境氣壓設置為標準大氣壓0.101 325 MPa。

(6)環境溫度為300 K,流體條件設為理想氣體。

1.4 流體計算控制方程

對流場采用非定常二維的可壓縮湍流模型,主要采用N-S控制方程和湍流方程。

(1)守恒型方程的通用形式[9]

(1)

式中Φ為通用變量,在連續性方程中取1,在動量方程中表示u、v、w3個方向的速度,在k-ε湍流模型中表示湍動能k和耗散率ε;S表示廣義源項;Г為廣義擴散系數。

(2)狀態方程

p=ρRT

(2)

(3)由于沖擊過程短暫、沖擊速度快、流場復雜,采用標準k-ε湍流模型湍動能方程:

Gk+Gb-ρε-YM+Sk

(3)

湍流耗散率方程:

(4)

式中Gk表示由于平均速度梯度引起的湍動能產生;Gb表示由于浮力影響引起的湍動能產生;YM表示可壓縮湍流脈動膨脹對總耗散率的影響;湍流粘性系數為μt=ρCμk2/ε。

2 計算結果及分析

2.1 模擬計算結果分析

按照試驗的工作參數,膜片前端至儲氣罐內的初始絕對壓力為6.1 MPa,設定該區域初始壓力,頂針頂破膜片放氣的瞬間即為0時刻計算的開始。0 ms流場壓力分布如圖4所示。

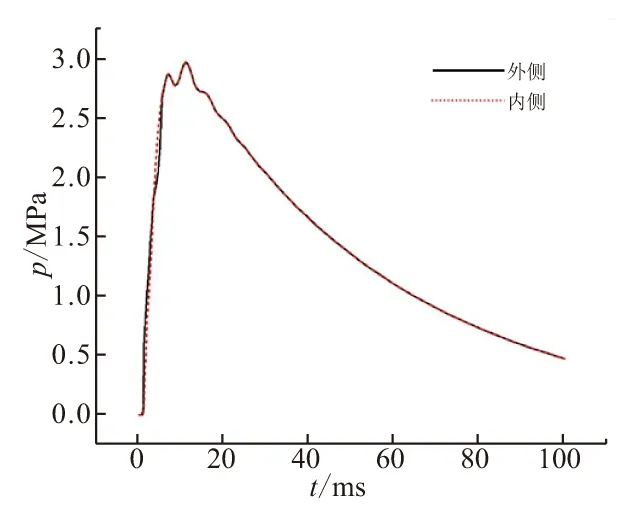

整個試驗從沖擊開始到流場域無壓力結束需要200 ms,取壓力作用最大的前100 ms進行計算比較。本模型監視采集與試驗發動機壁面傳感器同位置的3個點(e、g、i點)的壓力-時間進行比較。圖5為本模型數值計算獲得的發動機頭部e點壓強-時間曲線與發動機同一位置試驗曲線,g點、i點壓力-時間的計算與試驗曲線分別如圖6、圖7所示。

圖4 初始壓力分布Fig.4 Initial pressure distribution

圖5 發動機頭部e點計算值與試驗值對比Fig.5 Comparison of the calculated and experimental values at the head of the engine

圖6 發動機中部g點計算值與試驗值對比Fig.6 Comparison of the calculated and experimental values at the intermediate position of the engine

圖7 發動機尾部i點計算值與試驗值對比Fig.7 Comparison of calculated and experimental values at the taill position of the engine tail

計算結果與試驗結果吻合較好,說明本計算模型可信,能夠較好地反映冷氣沖擊試驗內部流場的瞬態過程。由圖5可看出,從膜片被頂破到2.5 ms左右,e點處的壓力瞬間上升到最高值達4.6 MPa,這是由于e點處在角尖處,流場壓力損失大,激波反射較密集,導致局部壓力過大。而當沖擊流體進入到外燃燒室等截面通道時,基本處于等界面流動,壓力損失小,g點、i點處的壓力變化不大,如圖8所示,基本等值。圖8中可見,發動機頭部e點處的壓力在整個沖擊過程中始終大于g、i位置處的壓力,且在2.5 ms左右時,達到最大值。可見,沖擊過程對藥柱頭部影響會更大。

圖8 發動機3個位置的壓強-時間曲線比較Fig.8 Comparison of the pressure-time curve at three different positions

圖9(a) 所示的是0.4 ms時刻沖擊的壓力云圖。此時,儲氣罐的壓力基本保持不變,只有膜片左端連接段的高壓氣體向試驗發動機傳播,在藥柱頭部靠內端面形成反射激波,反射激波與喉部段過來的激波重疊,在內端面形成比周圍壓力明顯高的壓力區域。到達1 ms時,藥柱內端面受到連接段氣體的直接沖擊,壓力明顯上升;同時,從圖9(b)中的局部放大圖可明顯地看到,端面外環處(即e點處)壓力比外通道其他軸向位置的壓力都大,與試驗測得的情況吻合,靠近端面的內通道壓力比外通道明顯高,使得藥柱頭部有向外擴張的趨勢。這種趨勢在2.6 ms時達到最大,如圖9(c)所示,藥柱靠頭部內通道面的壓力達到3 MPa,遠高于外通道的1 MPa,頭部內端面受到的直接沖擊壓力也達到最大的6.8 MPa,變形或損壞最有可能發生在此刻的藥柱頭部。壓力峰沖擊過后,隨著后續儲氣罐的不斷泄壓,藥頭部內外通道的壓力差不再明顯,如圖9(d)所示。

圖10所示為各時刻藥柱從頭部到尾部內外面不同位置的壓力分布。圖10(a)中可觀察到,藥柱1 ms時刻內壁面頭部的壓力明顯高于外壁面頭部,整個內壁面的壓力都高于外壁面,激波在內通道的傳播速度大于外通道,此刻外通道的激波還未傳到藥柱末端。整根藥柱處于向外膨脹趨勢,這個趨勢在藥柱頭部最明顯。

(a) 0.4 ms

(b) 1 ms

(c) 2.6 ms

(d) 10 ms

在2.6 ms時刻,如圖10(b)所示,峰壓的作用達到最大,藥柱頭部內壁面受到3.25 MPa的壓力,內外壓差達2 MPa,此刻藥柱頭部最易發生膨脹變形或裂紋。由圖9(c)可知,2.6 ms時刻大部分的氣體還在儲氣罐中,隨著儲氣罐不斷供氣,內外壁壓差將不斷減少,壓力不斷增大,現象如圖10(c)所示,在7 ms時刻,藥柱頭部內外壁面的壓差已變小,整根藥柱不同位置內外面壓力都變大,外壁面壓力從藥柱尾部開始增大,并漸漸高于內壁面,但壓差也是逐漸減小,對藥柱的力影響也逐漸減弱。到10 ms時,藥柱內外壁面壓力達到更大,壓差也變得更小,藥柱內外壁面壓力基本持平,受變形可能性不大。

(a) 1 ms

(b) 2.6 ms

(c) 7 ms

(d) 10 ms

圖11 是藥柱內外壁面不同位置隨時間的壓力分布,藥柱頭部內外壁面的壓力-時間曲線如圖11(a)所示,在初始壓力峰的作用下,頭部內外壁面壓力瞬間上升,在前10 ms,內壁面壓力一直高于外壁面;在2.6 ms處,內外壓差達到最大,這個時刻是藥柱頭部最易損壞的時刻。由圖11(b)、(c)可知,藥柱中部、尾部內外壁面壓力差基本沒有太大變化,處于等壓力狀態,對藥柱的力作用沒有頭部區域強。綜合壓力云圖及各曲線圖可分析出,藥柱頭部內壁面及內端面更易發生變形或裂紋。

(a) 藥柱頭部(e位置)內外側壓力隨時間分布

(b) 藥柱中部(g位置)內外側壓力隨時間分布

(c) 藥柱尾部(i位置)內外側壓力隨時間分布

2.2 藥柱應變結果驗證

由試驗的壓力曲線與模擬結果可知,藥柱受力最大位置在頭部區域,故應變片的重點粘貼位置在藥柱頭部。在藥柱上共粘貼應變片6片,具體粘貼效果如圖12所示。

其中,1~4粘貼于受冷氣沖擊的藥柱頭部位置,5、6在藥柱尾部。1、3粘貼于藥柱頭部內壁軸向;2、4號應變片粘貼在藥柱頭部端面徑向; 5號應變片粘貼在藥柱尾部外壁軸向;6號應變片粘貼在尾部內壁軸向。

測試數據已經對靈敏系數和長導線所引起的誤差進行了修正,結果如下:

(1)藥柱頭部受冷氣沖擊的端面變形量在3 851~498 1 με之間;

(2)藥柱頭部內壁的變形量在3 413~4 244 με之間;

(3)藥柱尾部的內外壁變形量在1 816~2 483 με之間。

綜合應變結果分析,藥柱頭部的變形量明顯大于尾部,特別是頭部端面的變形量最大,這也是由于直接受冷流沖擊所產生的最高壓及最強激波作用的結果,與模擬計算的結果和試驗測得的壓力數據吻合較好。因此,在藥柱的結構完整性分析中,這幾個位置的強度要加強。

圖12 應變片粘貼位置Fig.12 Location of the strain gauge paste

3 結論

(1)數值研究計算結果與試驗結果較為接近,數學計算模型正確,能夠較準確地預示冷氣沖擊的瞬態過程。

(2)壓力在藥柱內外面的傳播呈現明顯的不同步性,藥柱所受沖擊壓力從頭部沿軸向逐漸變小,在峰壓狀態下時,藥柱所受的內外壓差最大位置在頭部,易導致藥柱頭部過度膨脹變形或出現裂紋。

(3)峰壓狀態整根藥柱受壓變形最大位置在頭部端面內側,容易造成藥柱結構完整性破壞。在設計和制造時,重點考慮藥柱頭部的力學性能。

(4)本冷氣沖擊試驗臺可更換接頭,用于不同口徑的火箭發動機點火載荷模擬試驗。本實驗可進一步證明,其可充分模擬出火藥量對藥柱完整性的影響,為點火沖擊載荷條件下裝藥結構應變的測量以及在點火載荷下裝藥結構完整性提供實驗條件和方法。

[1] 武曉松,陳軍,王棟. 固體火箭發動機原理[M]. 北京: 兵器工業出版社,2010.

[2] 曹杰. 自由裝填固體火箭發動機裝藥點火沖擊特性研究[D]. 南京理工大學,2013.

[3] John Montesano,Kamran Behdinan,David R Greatrix,et al. Internal chamber modeling of a solid rocket motor: effects of coupled structural and acoustic oscillations on combustion[J]. Journal of Sound and Vibration,2008,311: 20-38.

[4] 郜冶,劉平安,胡偉. 長通道固體火箭發動機點火瞬態數值分析[J].哈爾濱工程大學學報,2011,32(8):988-991.

[5] 陳文,趙汝巖,于勝春. 翼柱型裝藥發動機點火瞬態過程內流場分析[J]. 艦船電子工程,2011,31(6):142-145.

[6] 曹琪,李進賢,唐金蘭. 帶徑向翼槽SRM點火瞬間流固耦合數值分析[J]. 計算機仿真,2009,26(12):29-33.

[7] 楊樂,余貞勇,何景軒. 基于FLUENT的固體火箭發動機點火瞬態內流場仿真影響因素分析[J]. 固體火箭技術,2011,34(4):474-477.

[8] Sanal Kuma V R,Unnikrishnan C,Raghunandan B N. Ignition delay and unsteady temperture effects on ignition peak of solid rockets[R]. AIAA 2002-3754.

[9] 武曉松,陳軍,王棟. 固體火箭發動機氣動力學[M]. 北京: 國防工業出版社,2005.

(編輯:崔賢彬)

Numerical analysis for transient interior flow field of the cold-flow impact in SRMs

HE Fan1,YU Ling1,CAI Wen-xiang1,YANG Ling2

(1.Department of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China;2.NingBo University of Technology,NingBo 315211,China)

High pressure nitrongen impacting SRM was used to simulate the hight pressure peak impacting the surface of grain and chamber during motor ignition,in order to measure the pressure distribution at the head,middle and end of the motor,and to simulate the process of SRM cooling impact test. Fluid calculation softwere was applied to conduct a two-mimenxional unsteady numerical analysis in the instantaneous flow field. Research results show that the pressure-time urve of the simulated three measurement points has a good agreement with the test curve. Additionally,the inner end surface of grain receives larger impact,which may lead to structural imperfection easily. The paper further proofs that the test could simulate the effect of real ignition peak pressure on chamber and grain,so as to provide a referene for design and test of motor ignition.

solid rocket motor;air-shocks;numerical simulation;internal flow field

2014-04-21;

:2014-05-19。

國家自然科學基金(51306092)。

何凡(1988—),男,碩士生,主要研究固體火箭發動機工作過程及內流場。E-mail:hefanputian@163.com

V435

A

1006-2793(2015)01-0067-06

10.7673/j.issn.1006-2793.2015.01.012