滾珠絲杠進給系統熱變形研究*

王全寶 肖 寧 余光懷 李江艷

(沈機集團昆明機床股份有限公司,云南 昆明 650203)

隨著機床向高效、高速、高精度方向迅速發展,對機床的各項性能提出了更高的要求。高速切削機床隨著機床轉速和工件加工質量的提高,切削深度一般都比較小,切削力不大,因而機床受力變形對加工精度的影響變小,而熱變形影響的比重變大。在機械加工過程中,進給系統在各種熱源的影響下產生熱變形,致使進給系統產生位置誤差,從而影響機床的運動精度,因而對滾珠絲杠熱變形進行研究有著重要的意義。本文通過有限元數學模型的建立進行溫度場模擬試驗并與實際工況下溫度傳感器測試結果進行對比分析,驗證了有限元法的正確性;然后根據實際工況測試結果對有限元邊界條件進行修正,并進行系統溫度場優化設計,降低了系統的熱平衡溫度,減小了熱變形,提高了滾珠絲杠進給系統的傳動精度。

1 滾珠絲杠溫度場及熱變形數學模型

1.1 滾珠絲杠熱源發熱量計算

(1)軸承的發熱量

滾動軸承的摩擦熱主要是由其摩擦力矩產生的,其發熱量計算公式如下:

式中:Q 為發熱量,W;n 為絲杠的轉速,r/min;M 為滾動軸承的摩擦力矩,N·mm,M=M0+M1,M0是與軸承類型、轉速和潤滑油性質有關的力矩,M1是與軸承所受負荷有關的摩擦力矩[1-2]。

(2)滾珠絲杠副的摩擦轉矩的計算

滾珠絲杠副的發熱量計算方法和軸承相同,其摩擦力矩計算方法為:

式中:z 為滾動體數目;β 為絲杠滾道的螺旋角,(°);Me為阻力矩[2];Mg為滑移摩擦力矩[2]。

根據式(1)和(2)就可以求解出滾珠絲杠副的發熱量,將其轉化為熱載荷施加在絲杠進給系統的有限元模型上,可求解絲杠進給系統的溫度場。

(3)電動機發熱量的計算

電動機的定子和轉子的發熱來源于電動機的損耗,其發熱量為

式中:H 為發熱量,kW;MT為輸出力矩,N·m;n 為電動機轉速,r/min;η 為機械效率。

1.2 絲杠熱位移計算

滾珠絲杠副在高速運轉的情況下,絲杠受到運轉時間和運轉速度的影響導致溫度升高,熱變形加劇。滾珠絲杠熱位移公式為:

式中,Δ Lθ為熱位移量,mm;ρ 為熱膨脹系數;θ 為滾珠絲杠溫升值;L 為滾珠絲杠長度,mm。

2 有限元分析

針對前面建立的溫度場及熱變形數學模型,為了驗證其正確性,用ANSYS 有限元分析軟件對其進行分析。將絲杠系統進行必要的簡化,簡化原則:(1)去除各螺釘或螺栓孔;(2)由于只分析絲杠系統的熱變形情況,不考慮熱應力的影響,所以去除結構中的倒角和小臺階;(3)絲杠螺母的結構較復雜,將其簡化為一個體積相同的圓筒;(4)將支撐軸承等效為一個圓筒。并對其進行網格劃分,得到其有限元模型,如圖1所示。

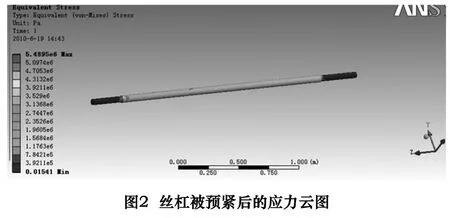

該系統是通過預拉伸使絲杠伸長0.035 mm 來實現對軸承的預緊的,要計算軸承的發熱量,首先利用ANSYS 結構分析得出絲杠的軸向拉應力,從而求出軸承的預緊力約為885.48 N。如圖2 所示。

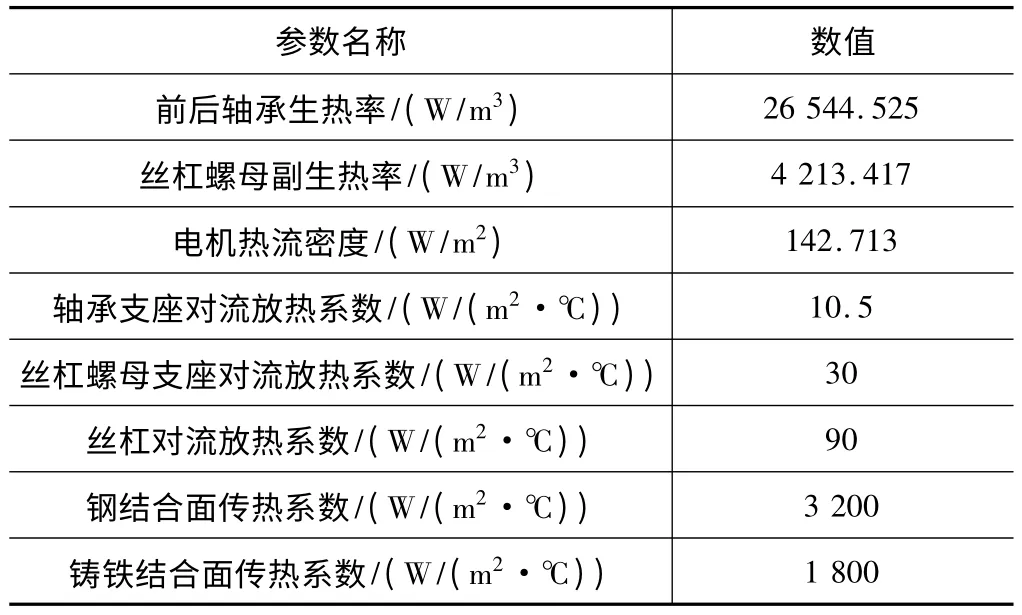

滾珠絲杠進給系統熱邊界條件參數如表1 所示。

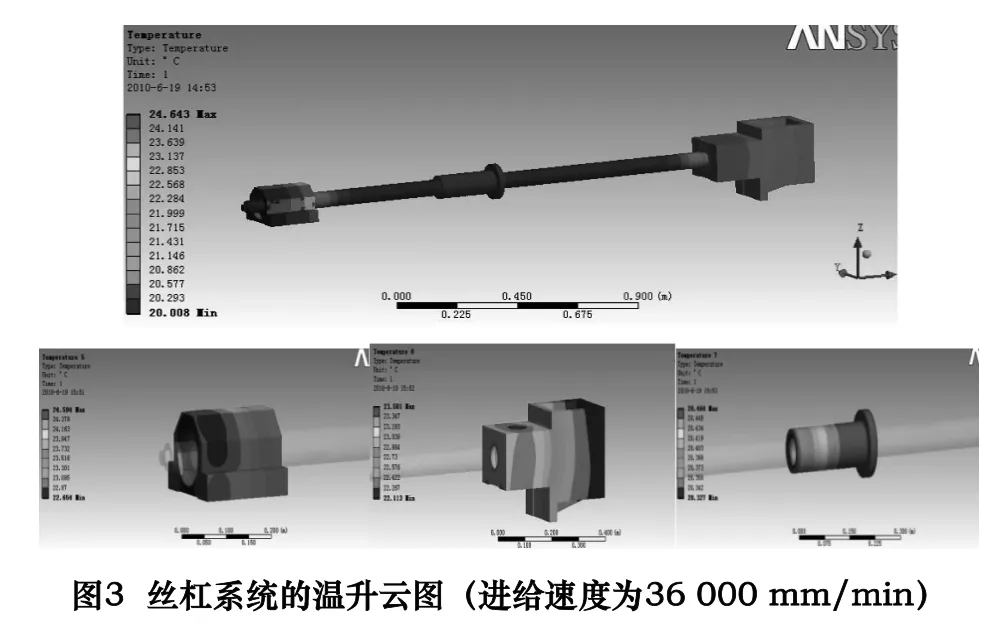

根據求得的熱載荷加載到其有限元模型上,得到其溫度和熱變形情況。如圖3 所示。

表1 溫度場邊界條件參數表

整個系統受3 個熱源的影響,其溫度變化比較復雜,簡而言之,整體趨勢為兩邊軸承溫升較高,中間絲杠螺母處相對較低,整個系統最高溫度在絲杠支撐座處,為24.643 ℃,最低溫度為20.008 ℃。

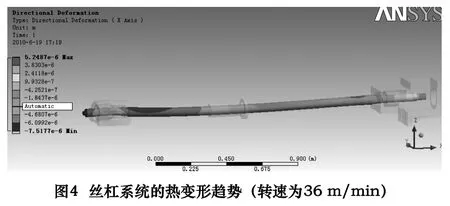

由分析知,絲杠的最大熱變形為0.0099 mm,絲杠的整體變形趨勢是中間向下凸起,絲杠的最大熱變形主要是絲杠的伸長,出現在絲杠的軸承座末端,最大伸長量為0.0052 mm。

3 試驗測試

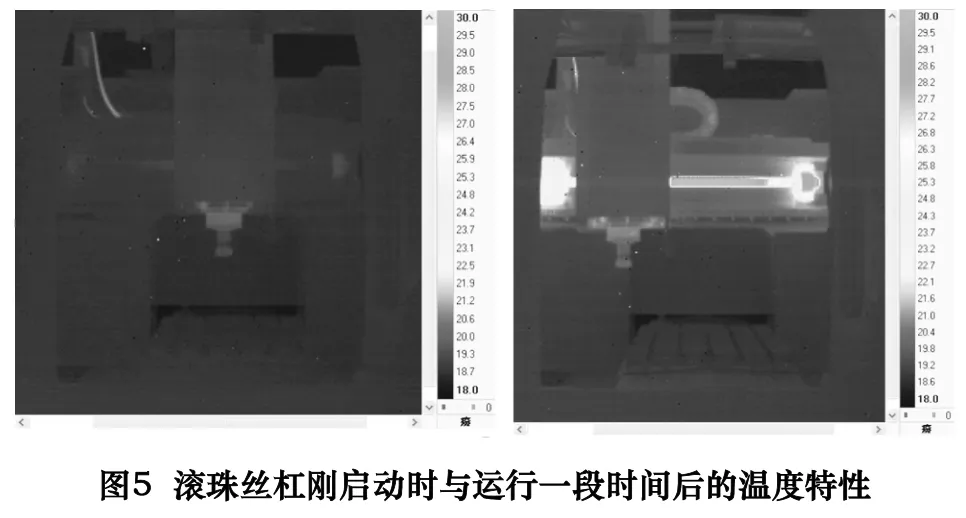

根據工廠經驗和紅外熱像儀測試結果,確定機床進給系統的熱源為兩端絲杠軸承和滾珠絲杠螺母。

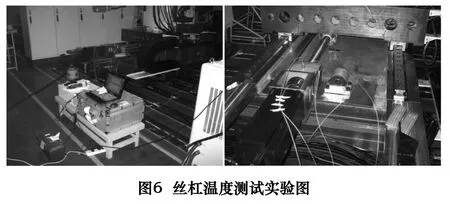

根據機床的實際結構,在絲杠熱源處和熱源周圍布置若干溫度傳感器對絲杠的熱特性進行測試,現場測試圖如圖6 所示。

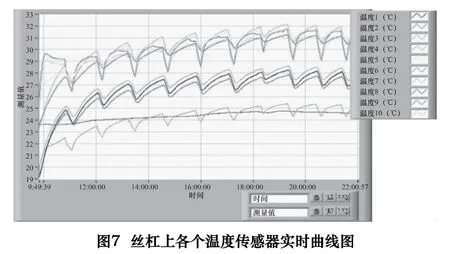

布置好傳感器之后,讓機床進給系統以一定速度在一定行程內空載來回運行,實時觀察和記錄各傳感器所測溫度的變化。使用多通道參數測量系統對溫度傳感器輸出信號進行處理,得到各溫度傳感器的實時曲線圖,如圖7 所示。

根據試驗結果可以看出,絲杠的熱源主要來自絲杠軸承和絲杠螺母,絲杠的最低溫度為19 ℃,最高溫度為32 ℃;通過位移傳感器測試出絲杠末端伸長量為0.01961 mm。根據分析和測試結果,設計師可以在機床的設計中采取一些相應的措施來減少絲杠系統的發熱量,降低溫升,提高絲杠進給系統的運動精度。

4 對比分析與優化設計

4.1 對比分析與邊界條件修正

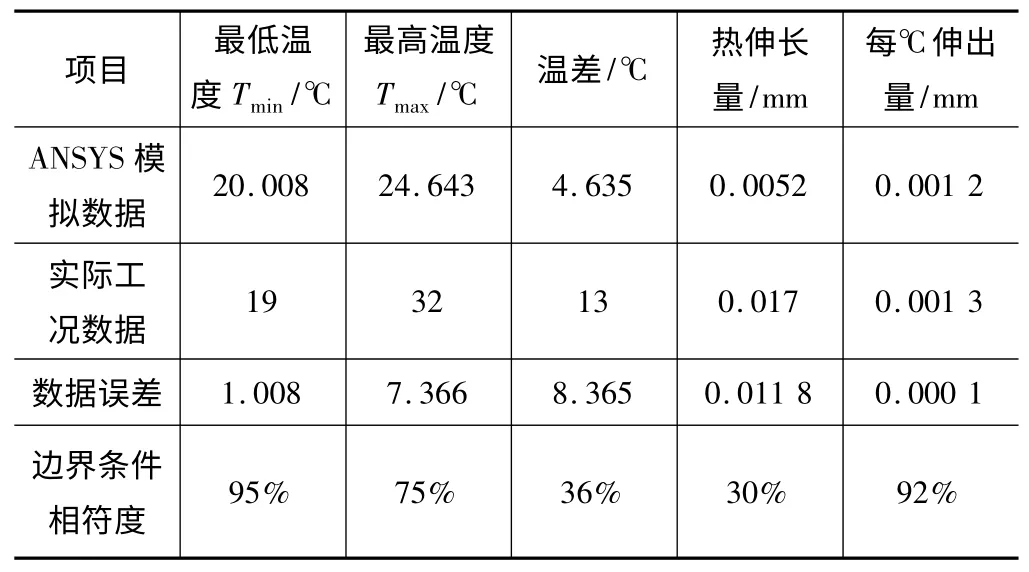

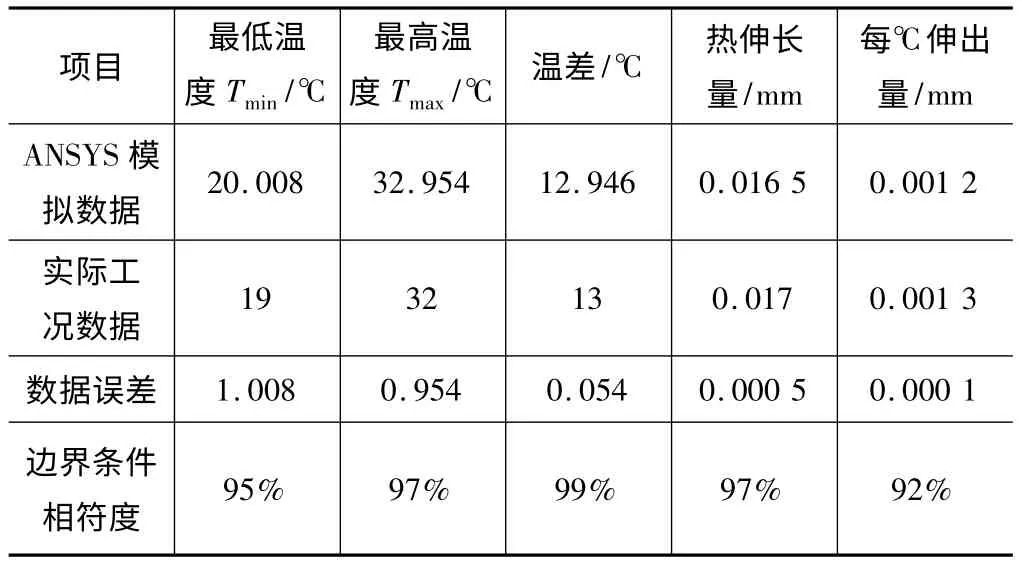

通過有限元分析和試驗測試可以得出表2 所示的對比數據。

從表2 可以看出,模擬數據與實際工況數據在最低溫度和每℃伸出量兩個指標上相符度非常高,說明ANSYS 熱位移邊界條件設置準確度很高;而最高溫度及熱伸長量的相符度較低,說明ANSYS 分析中軸承發熱量的參數設置不太符合。

表2 數據對比表

ANSYS 模擬分析過程中并未考慮軸承中心孔同軸度誤差、加工裝配誤差等因素的影響,加之摩擦扭矩是通過經驗公式進行計算的,與實際工況有一定差距。為了與實際工況具有更高的相符度,需要修改軸承發熱量邊界條件再進行分析對比,修改后得到的數據如表3 所示(具體分析測試過程與前文相同,不再累述)。

表3 再分析數據對比表

修訂軸承發熱量邊界條件后,模擬數據與實際工況數據相符度均在92%以上,具有很高的工程指導意義,基于該數學模型下進行結構優化設計具有很高的工程應用價值。

4.2 滾珠絲杠傳動系統優化設計

從上述分析可以看出,絲杠軸承發熱量與絲杠熱伸長量呈線性關系,為了得到更小的熱伸長、更高的傳動精度,采取以下措施進行優化設計:

(1)將成對安裝的絲杠軸承之間用隔套隔開,增大軸承散熱面積,使得軸承散熱更快。

(2)絲杠軸承潤滑由脂潤滑改進為循環油潤滑,油溫冷卻機冷卻的循環油既能充分潤滑軸承又能迅速帶走滾珠與滾道摩擦產生的熱量。

(3)提高前后軸承座的形位精度及相互同軸度要求,減小由于絲杠軸承不同軸產生的額外摩擦扭矩和摩擦熱。

(4)優化絲杠軸承、絲杠螺母的預緊力,減小絲杠與螺母滾珠、軸承內外圈與軸承滾珠之間摩擦。

通過上述措施進一步優化后,使用修正后的數學模型進行分析計算得出表4 中數據。

通過優化設計,改善了滾珠絲杠傳動系統的溫度場,降低了系統的熱平衡溫度,減小了滾珠絲杠的熱伸長量,大大提高了滾珠絲杠進給系統的傳動精度。

5 結語

(1)本文首先針對導致絲杠熱變形的各熱源進行了分析,并對前后軸承以及電動機的發熱量進行了計算,建立熱變形數學模型,利用ANSYS 軟件對絲杠的熱變形進行分析。

(2)其次,采用紅外熱像儀對絲杠高速運轉時的發熱量進行測試,進一步確定了熱源;通過在熱源上布置溫度傳感器測試了各個熱源在絲杠運轉情況下的溫升以及絲杠的熱伸長量,修正了ANSYS 數學模型的邊界條件設置,完善了數學模型的建立。

(3)再次,通過4 種有效的優化設計措施,降低了滾珠絲杠進動系統的熱平衡溫度,減小了滾珠絲杠的熱伸長量,大大提升了進給系統的傳動精度。

(4)本文闡述的“數學模型建立—實際工況驗證—邊界條件修正—數值模型優化設計”研究方法為機床進給系統設計提供了很好的參考,具有很高的應用價值。

[1]張剛.滾珠絲杠副摩擦力矩測量儀研制及其實驗分析[D].濟南:山東大學,2007.

[2]程光仁,施祖康,張超鵬.滾珠螺旋傳動設計基礎[M].北京:機械工業出版社,1987:78 -86.

[3]張國智,胡仁喜,陳繼剛,等.ANSYS10.0 熱力學有限元分析實例指導教程[M].北京:機械工業出版社,2007:1 -5.

[4]韓曉海.提高加工中心加工精度的方法和途徑[J].杭州機械,1999(3):15 -18.

[5]唐開勇.機床熱變形的探討[J].昆明理工大學學報,2002,27(3):51 -54.

[6]夏軍勇,吳波,胡游民,等.多變化熱源下的滾珠絲杠熱動態特性[J].中國機械工程,2008,19(8):955 -958.

[7]繆亞雄,孫蓓蓓.滾珠絲杠系統的熱特性建模與分析研究[J].中國制造業信息化,2008,37(3):46 -48.

[8]王大偉,劉永紅.基于有限元法的滾珠絲杠傳動過程中的溫度場和熱變形仿真[J].計算機輔助工程,2009(2):29 -33.