扁平鋼箱梁U肋焊接殘余應力數值模擬分析

王若林,李根森

(1.武漢大學 土木建筑工程學院,武漢 430072;2.云南省電力設計院,昆明 650224)

?

扁平鋼箱梁U肋焊接殘余應力數值模擬分析

王若林1,李根森2

(1.武漢大學 土木建筑工程學院,武漢 430072;2.云南省電力設計院,昆明 650224)

已建成的扁平鋼箱梁橋在運營過程中發現一些與結構、構造和制造相關的病害,并且隨著服役時間的增長越來越突出。其原因是扁平鋼箱梁結構采用薄板組焊而成,因此,扁平鋼箱梁在未受力之前,便已存在著由于焊接所產生的應力場和變形場, 導致扁平鋼箱梁普遍出現裂紋等病害。運用熱-結構耦合法對扁平鋼箱梁U肋與橋面板交接處焊接的溫度場和應力場進行數值模擬計算分析,并得到焊接殘余應力的分布規律,為進一步分析結構病害與加固設計提供依據。

扁平鋼箱梁;焊接;殘余應力;裂紋;數值模擬

扁平鋼箱梁因其具有良好的氣動性能而得到了廣泛的運用。中國近年來所建成的大跨度懸索橋和斜拉橋的主梁多采用該種結構形式。但是,扁平鋼箱梁構造復雜,加勁肋(U肋)、縱橫隔板布置密集,加之大跨度橋梁體量巨大[1],并且在扁平鋼箱梁內部,腹板與頂(底)板、加勁肋與頂(底)板都采用焊接連接,導致了箱梁內部焊縫很多,而焊縫及其熱影響區由于焊接的不均勻熱過程,導致構件中存在較大的焊接殘余應力、應變,幾何不連續性、力學性能不連續性和各種焊接缺陷等。當車輛從橋梁上經過時,因橋面鋪裝缺損或者伸縮縫的不平整,造成了車輛振動而對橋梁作用交變荷載,在焊縫等薄弱環節,極易產生疲勞損傷,形成疲勞裂紋等,導致梁體剛度下降,加劇橋面板上鋪裝層的損傷。

學者們對鋼結構焊接殘余應力進行了大量的研究。在計算機技術推廣以前,因焊接工藝工程復雜多變,采用試驗手段作為基本研究方法,其模式為“理論-試驗-生產”[2]。到了近代,計算機技術得到推廣,也使數值模擬遍及了焊接的各個領域[2~20],焊接研究的模式由“理論-試驗-生產”轉變為了“理論-數值模擬-生產”。2000年,Masahito等針對以往計算焊接殘余應力的固有應變分析和熱彈塑性分析只能計算焊件表面應力的不足,提出了一種新的數值計算方法,對圓管對接焊厚度方向的焊接殘余應力進行了數值計算,并與中子衍射測得結果進行對比,實測結果與計算結果一致[5]。同年,Dong等針對焊接殘余應力對壓力管道疲勞強度的影響做了研究,并進行了有限元分析[6]; 近幾年對焊接殘余應力的研究除了傳統的試驗研究以外,運用有限元對其進行數值計算更是研究熱點并取得到長足的進步[7-10]。中國對焊接殘余應力的研究,尤其是運用數值方法對其進行的研究起步較晚。最初是由西安交通大學的樓志文等人在上世紀70年代研究焊接溫度場和熱彈塑性應力場的分析中,引入了數值分析方法。上世紀80年代后,上海交通大學焊接教研室對焊接的熱傳導做了大量的數值分析研究,提出了變步長外推法方程用以求解非線性熱傳導。近年來,很多高校和研究機構也對焊接展開了數值模擬的探討[2,5,7-10]。

筆者針對一實際橋梁扁平鋼箱梁U肋焊縫附近反復出現裂縫,對該焊接過程進行數值模擬,進而闡明焊接殘余應力的產生原因及其對鋼箱梁等鋼結構所產生的影響。

1 焊接過程分析建模

1.1 有限元基本方程

焊接過程是一個局部被急速加熱,后又急速冷卻的過程,呈現的是一個典型的非線性瞬態熱傳導問題。該熱傳導過程的控制方程為式(1)和(2)。

(1)

(2)

式中:c為材料比熱容;ρ為比材料密度;Vx、Vy、Vz為媒介傳導速率。

在對焊接溫度場進行計算時,通常采用以下幾種邊界條件。

第一類邊界條件,邊界上的溫度值已知

(3)

第二類邊界條件,邊界上熱流密度分布已知

(4)

第三類邊界條件,邊界與周圍物體的熱交換已知

(5)

式中:qs為單位面積上的外部熱源輸入;β為表面換熱系數;Tα為邊界已知溫度;Ts為周圍介質溫度。

1.2 焊接過程應力場

焊接過程中,隨著溫度的變化,材料的彈性模量、屈服極限強度、線膨脹系數等都隨著溫度而不斷變化,呈現出明顯的非線性行為,其應力場的分析是以溫度為體荷載的復雜的非線性彈塑性分析。包括如下相關性分析。

1)路徑相關性。

2)率相關性。在對焊接的計算中,按率無關性考慮。

3)塑性分析相關準則。本文分析中,將材料視為均勻的,因此采用的屈服準則為VonMises準則,對分析中所采用的強化準則,選取雙線性隨動強化準則。

1.3 焊接過程模型簡化

焊接是一個涉及到電弧物理、傳熱、冶金和力學的復雜過程[2]。其應力應變場存在著材料非線性和幾何非線性等非線性問題,為簡化焊接的計算模型,將焊接熱應力場看作材料非線性瞬態問題,采用彈塑性力學模型。

在焊接計算中只考慮單向耦合,即焊接溫度場對焊接應力場的影響。

分析中主要考慮對流和熱傳導,而熱量的輻射則通過加大對流和熱傳導系數來近似代替。對焊接熱源的模擬,采用在焊縫相應單元節點處施加生熱率來進行模擬。

2 扁平鋼箱梁U肋焊接過程有限元模擬分析

在對焊接過程的模擬計算中,采用ANSYS熱-結構耦合計算功能。

2.1 熱-結構耦合

在分析中采用間接耦合法進行焊接殘余應力的模擬。即先進行熱分析,再將熱分析的結果作為體荷載加到模型中進行應力場分析,從而得到焊接后產生的殘余應力。在熱分析和結構分析中采用相同的網格劃分方式,使單元具有相同的節點號碼,用ANSYS相關命令將熱單元轉換為結構單元,并將熱分析結構文件中計算所得的節點溫度直接施加到相應的結構分析中的節點上。

2.2 單元的生死

在焊接過程中,焊接前焊縫金屬是不存在的,隨著焊縫的延伸,焊縫處被金屬所填充,對此過程可采用ANSYS單元的生死來進行焊接過程的模擬:焊接前,將焊縫單元全部殺死,冷凝過程按施焊順序將“被殺死”的單元逐步激活.

2.3 單元類型

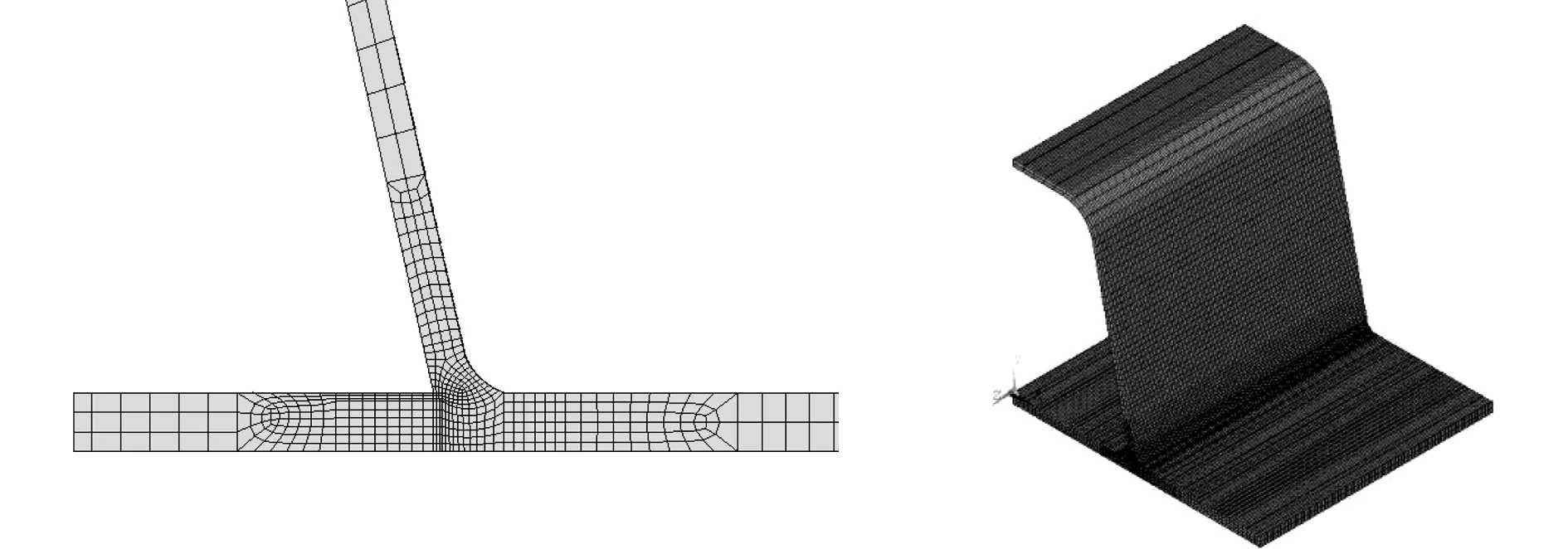

焊接殘余應力的有限元模擬,單元類型的選擇考慮了以下幾點:具有間接耦合功能;具有單元的生死功能;可以對焊縫處進行規則劃分;還應具有熱和結構單元的轉換功能。綜合以上幾點,選定Solid70單元進行溫度場分析,并選用與之對應的Solid185進行應力場分析。單元如圖1所示。

2.4 模型尺寸

頂板厚12mm,U肋厚8mm,上口320mm,下口204mm,高260mm,U肋和焊縫如圖2所示。因其對稱性,只取其中心一半建立模型,取面板寬320mm,長300mm。對構件模型縱向劃分120個單元,橫向在焊縫及近縫區采用較密的網格劃分,遠離焊縫的位置則采用較粗的網格,劃分網格后,模型包含122 570個單元,如圖3所示。

圖1 焊接分析單元Fig.1 Welding analysis elements

圖2 扁平鋼箱梁U肋及焊縫(單位:mm)Fig.2 U-rib and welding seam of the flat box girder

圖3 焊縫有限元模型Fig.3 Welding seam FE modeling

2.5 材料參數

橋梁U肋及橋面板采用16Mnq(Q345q)鋼。高溫下的鋼材物理性能相關文獻很少,在本文中的計算,需要考慮的鋼材熱物理性能,即材料彈性模量,屈服應力,熱傳導系數,熱膨脹系數,比熱等參數與溫度的變化關系,均參考歐洲規范Eurocode3[20]Part1-2相關規定取用。

2.6 空氣對流系數

經查閱相關資料,常溫下空氣的對流系數一般為5~25W/(m2·T),在計算中統一選取為10W/(m2·T),即10-6W/(mm2·T)。

2.7 焊接熱源

焊接時室溫取為25℃,焊接熱效率取0.80。相關參數如表1。

表1 焊接熱源參數

2.8 焊接過程溫度場分析

2.8.1 焊接加熱過程溫度場分析 使用生熱率沿焊縫進行加熱,加熱過程共分為120個荷載步,每個荷載步又分為兩個子步,收斂精度為0.001。運用單元的生死功能沿焊縫按熱源移動方向順序加熱各段中間焊縫單元的節點,在對下一步施加生熱率時刪除上一步所施加的生熱率。該過程用循環來實現。

焊接加熱過程溫度場的變化如圖4 所示。

圖4 U施焊加熱過程溫度場變化Fig.4 Temperature variation during welding heating process

由圖4可看出,焊接過程在一開始時焊縫處溫度變化較大,急劇升溫,一段時間后穩定在一定溫度,本文計算中焊縫穩定溫度為2 317℃,并且溫度帶隨著焊接熱源的移動而移動,相對于熱源位置,其溫度分布并不改變。

2.8.2 焊接冷卻過程溫度場分析 焊縫冷卻時的溫度梯度較加熱時小很多,因此在本文計算中對焊縫冷卻過程設定時間為2 h,每個時間步為60 s,每個步長再分為10個子步,其計算結果如圖5 所示,前3圖分別為冷卻開始1、2、3 min的溫度場云圖,后3圖分別為冷卻1、1.5和2 h時的溫度分布云圖。由圖中可看出焊接結束后的幾分鐘之內構件溫度急劇下降,以后溫度變化越來越慢。冷卻2 h后,最高溫與最低溫相差不超過4℃,此時可認為構件降溫已完成。

圖5 焊縫冷卻過程溫度場變化Fig.5 Temperature variation during welding cooling process

焊接從加熱到冷卻過程中,距離焊縫不同距離的金屬其溫度變化不同,如圖6所示。

由圖4和圖6可看出,焊縫處溫度一旦達到穩定后,其溫度在構件橫向幾乎不再產生變化,只是沿著焊縫方向移動而已。并且隨著距焊縫距離的增加,溫度也急劇下降,溫度梯度很大。

圖6 距焊縫不同距離節點溫度變化(1/4、1/2截面)Fig.6 Note temperature variation of different distances from welding seam(respectively,1/4、1/2 cross-section as example)

圖7 溫度荷載Fig.7 Temperature loading

3 扁平鋼箱梁U肋焊接殘余應力有限元模擬分析

3.1 焊接熱應力

在對構件進行溫度場分析的基礎之上,將計算所得溫度作為體荷載加在構件上,使用ETCHG命令將熱分析單元轉換為相應的結構分析單元進行應力場的分析。因焊接時焊縫及熱影響區處于高溫狀態,導致了高度的材料非線性行為,導致計算量大、收斂困難等問題[9-10]。為此,文中計算采用加大荷載步數等方法來加強其收斂。計算采用每個荷載步分為40個子步計算。根據文獻[7] 所述,當溫度高于1 000 ℃時,其對焊接殘余應力的影響并不大,將溫度高于1 000 ℃的單元賦予其溫度為1 000 ℃,以加強收斂,溫度荷載如圖7所示。計算開始時,由于焊縫處于高溫狀態,產生膨脹對周圍區域造成壓縮而使焊縫熱影響區呈現較高的應力,如圖8 所示。由圖8可看出,焊接所產生的熱應力高應力區集中在熱影響區,而焊縫處則表現為應力趨近于0。依據上述簡化原則,焊接結束時計算所得的熱應力Mises應力分布如圖9所示。由圖中可以看出,此時的最大應力達到了384.709 MPa,已超出了鋼材常溫下的屈服極限。

圖8 焊縫區熱應力Fig.8 Heat stress of welding zone

圖9 焊接結束(45 s)時Mises應力云圖Fig.9 Mises stress cloud at the end of welding(45 s)

規定沿焊縫長度方向為縱向,沿此方向的應力為縱向應力,以σz表示;沿橋面板寬度方向為橫向,沿此方向的應力為橫向應力,以σx表示。構件厚度方向上的應力變化很小,圖10 所示為焊接時沿焊接方向的縱向應力和橫向應力,圖中橫坐標為距離(縱向),縱坐標為應力,單位均為MPa。由圖10,在焊縫方向上,熔池部分應力較小且趨于零,熔池前端承受壓應力,而熔池尾部則承受拉應力,隨著熱源的移動,焊縫處各點的應力首先表示為壓應力,而后成為拉應力,并且其最大應力均超過了鋼材在該溫度下的屈服極限,因此必然會產生塑性應變,為焊接殘余應力的產生提供了必要的條件。

圖10 沿焊縫應力變化Fig.10 Stress variation along welding seam

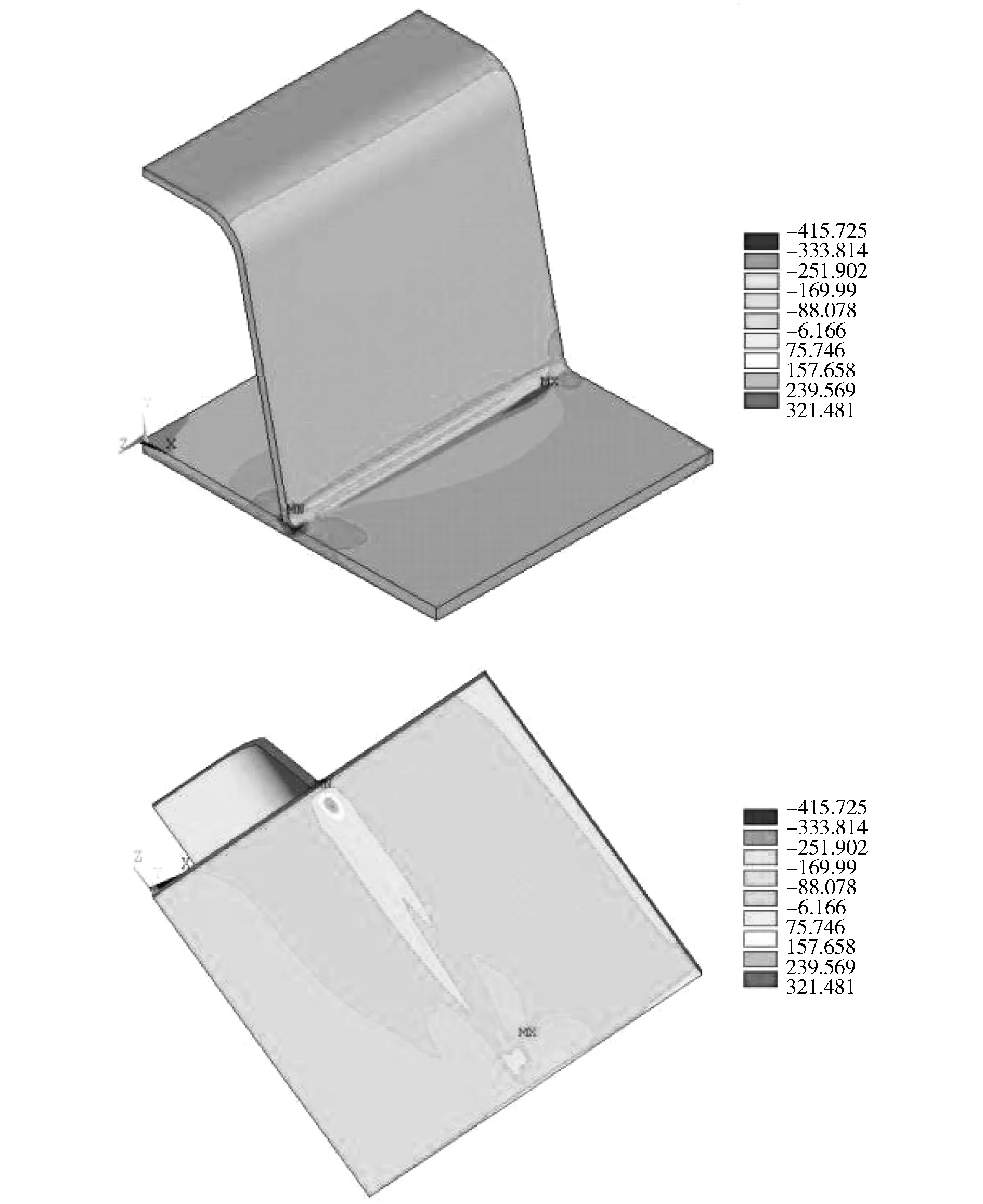

3.2 焊接殘余應力

從理論上分析,焊接殘余應力是由于焊接區以遠高于周圍區域的溫度迅速加熱,使焊縫區的材料膨脹,熱膨脹受到周圍較冷金屬的約束,因此產生了熱應力,然而受熱區溫度升高后屈服極限下降,熱應力便可超過該溫度下鋼材的屈服應力,從而形成了塑性熱壓縮。當冷卻時,溫度急劇下降,造成焊接區比周圍區域相對縮短、變窄、縮小,因此,該區域就呈現出拉應力,而其周圍區域則呈現壓應力。圖11 為冷卻10min后的Mise殘余應力分布云圖,由圖中可看出,該時刻在焊縫處存在著較大的殘余應力,其最大值346.83MPa。該時刻縱向殘余應力分布云圖如圖12 所示。由圖中可看出,雖然沿板厚方向殘余應力值不相同,但縱向殘余應力均表現為中間拉應力,兩邊壓應力在焊縫區和近焊縫區殘余應力最大,并且距焊縫越近,應力值越大。

圖11 冷卻10 min后Mises應力分布云圖Fig.11 Mises stress cloud after 10 min cooling

圖12 冷卻后縱向殘余應力分布云圖Fig.12 Longitudinal stress cloud after cooling

冷卻后橫向殘余應力分布云圖如圖13所示.由圖中也可明顯看出冷卻后在焊縫區存在著較大的殘余拉應力,其值一般都在100MPa以上,造成了該區域的應力集中,也為該處的破壞埋下了隱患。

圖13 冷卻后橫向殘余應力分布云圖Fig.13 Transversal residual stress distribution after cooling

4 結論

1)運用焊接溫度場分析的基本理論,包括熱分析中經典的傳熱方程和有限元基本方程,利用熱-結構間接耦合方法,建立了具有位移邊界條件、初始溫度條件、散熱條件的U肋加勁板焊接有限元模型,用ANSYS單元的生死模擬扁平鋼箱梁U肋焊接過程焊縫金屬的熔化和填充,可以得到焊接熱應力和殘余應力場。

2)溫度場的分析結果表明,在焊接過程中焊縫處形成了穩定的溫度場,其變化過程也比較符合實際情況。隨著熱源的移動,焊縫處各點的應力首先表示為壓應力,而后成為拉應力,并且其最大應力均超過了鋼材在該溫度下的屈服極限,必然產生塑性變形。

3)焊接殘余應力的計算結果表明:殘余應力的高應力區集中在焊縫及其熱影響區。

4)對同一截面,無論在縱向和橫向,其焊接殘余應力沿板厚方向分布均有變化。

[1] 劉毅,李愛群,丁幼亮,等.潤揚懸索橋扁平鋼箱梁局部應力的測試與分析[J].東南大學學報,2007,37(2):275-279.

Liu Y,Li A Q,Ding Y L,et al. Computational and experimental studies on stress analysis of flat steel-box-girder of Runyang Suspension Bridge [J]. Journal of Southeast University:Natural Science Edition,2007,37(2):275-279.

[2] 趙銳.焊接殘余應力的數值模擬及控制消除研究[D].遼寧大連:大連理工大學,2006.

[3] 上田幸雄,村川英一,麻寧緒(日).焊接變形和殘余應力的數值計算方法與程序[M].成都:四川大學出版社,2008.

[4] Mahin K W,Winters W,Holden T M. Prediction and measurement of residual elastic strain distributions in gas tungsten arc welds [J].Welding Journal(USA),1991,70(9):245-260.

[5] Masahito M,Makoto H,Toshio H.Numerical analysis of welding residual stress and its verification using neutron diffraction measurement [J].Engineering Materials and Technology,2000,122:98-103.

[6] Dong P,Brust F W.Welding residual stresses and effects on fracture in pressure vessel and piping components a millennium review and beyond [J].Pressure Vessel Technology,2000,122:329-388.

[7] 張陜鋒.正交異性板扁平鋼箱梁若干問題研究[D].南京:東南大學,2006.

[8] 呂建民,陳懷寧,林泉洪.一種消除小直徑管道焊接殘余應力技術的數值分析[J].焊接學報,2003(4):83-86

Lyu J M, Chen H N, Lin Q H. Numerical analysis of a method for relieving welding stresses of girth-weld pipes with small diameters [J]. Transactions of the China Welding Institution,2003(4):83-86.

[9] 周宏,羅宇,蔣志勇,等.基于ANSYS的船舶復雜結構焊接變形預測研究[J].中國船舶,2010,51(2):58-66.

Zhou H, Luo Y, Jiang Z Y, et al. Research of complicated ship structure welding distortion based on ANSYS [J]. Ship Building of China,2010,51(2):58-66.

[10] 陳建波,羅宇,龍哲.大型復雜結構焊接變形熱彈塑性有限元分析[J].焊接學報,2008,29(4):69-72.

Chen J B, Luo Y, Long Z. Analysis on welding distortion of large complicated structure by thermal elastic-plastic finite element method [J]. Transactions of the China Welding Institution,2008,29(4):69-72.

[11] Kim S H,Young R C. Effects of alloying elements on mechanical and fracture properties of base metals and simulated heat affected zones of SA508 steels [J].Metallurgical and Materials Transactions,2001,3(4):903-911.

[12] Dong P, Hong J K. The master s-n curve approach to fatigue of piping and vessel welds[J]. Welding in the World,2008,48:28-36.

[13] Lee C H, Chang K H. Finite element computation of fatigue growth rates for model I cracks subjected to welding residual stresses [J].Engineering Fracture Mechanics,2011,78:2505-2520.

[14] 張國智,胡仁喜,陳繼剛,等.ANSYS10.0熱力學有限元分析實例知道教程[M].北京:機械工業出版社,2007.

(編輯 呂建斌)

Numerical simulation for the residual stress of U-rib welding onto the flat steel box girder

WangRuolin1,LiGensen2

(1.School of Civil Engineering, Wuhan University, Wuhan 430072, P.R.China; 2.Yunnan Electric Power Design Institute, Kunming 650224, P.R.China)

The flat steel box girder is commonly used for long-span cable-stayed bridges. the structural complexity, construction details and manufactures cause damage to the bridge and the damages seriously grow overtime. The main reason for these damages is that welding technology of flat steel box girder with thin plates and rib elements produces residual stress and strain fields during the welding process, and further more welding cracks commonly appear. In this study, thermal-structural couple methods was adopted to numerically simulate the welding high temperature fields and the stress fields at the joint of U rid and decks of a flat steel box. The welding residual stress distribution was studied as well for further analyzing on the structural damage and strengthening design strategies.

flat steel box girder; welding; residual stress; crack; numerical simulation

10.11835/j.issn.1674-4764.2015.01.017

2014-05-18

國家自然科學基金(51278387)

王若林(1969-),女,博士,副教授,主要從事結構工程、結構健康監測、防災減災、結構新材料新工藝研究,(E-mail)rl.wang@whu.edu.cn。

Foundation item:National Natural Science Foundation of China(No. 51278387)

TU391

A

1674-4764(2015)01-0104-08

Received:2014-05-18

Author brief:Wang Ruolin(1969-), PhD, associate professor,main research intrests: structural engineering, structural health monitoring, disaster prevention and mitigation, structural new materials and construction arts,(E-mail)rl.wang@whu.edu.cn.