基于數學模型的激光熔覆同步送粉流量控制系統研究

李佳丹

(上海海事大學物流工程學院,中國 上海 201306)

0 引言

在添加式的激光加工中,粉末的輸送是一個重要的問題。一般宏觀加工的情況下,較大尺寸的粉末流動性好,易于傳輸,而激光加工中粉末的顆粒直徑很小,粉末(顆粒直徑〈1μm)容易集團,流動性較差,通常傳輸這樣的粉末很困難,并且粉末的量很難控制,因此需要有特殊裝置的送粉系統。

1 概述

激光熔覆(laser cladding)也稱作激光涂敷,是利用不同的添料方式在被涂覆基體表面上放置選擇的涂覆層材料,經高能量密度(104~106W/cm2)的激光束輻照后使之和基體表面一薄層同時融化,并快速凝固后形成稀釋度極低,與基體材料成冶金結合的表面涂層,從而顯著改善基體材料表面的耐磨、耐蝕、耐熱、抗氧化及電氣特性等的方法[1]。

同步送粉器是同步激光熔覆的關鍵部件之一,它通過一定的機械裝置將粉末送到管路并控制送粉量的大小,依靠粉末自重和氣體實現粉末傳輸并控制傳輸速率[2]。送粉率的變化對熔覆層的高度及熔覆的強度產生顯著影響。隨著送粉速率的增加,激光有效利用率增大,但是送粉速率達到一定程度時熔覆層與基體便不能結合。所以粉末的流量控制對熔覆質量就至關重要了。

2 國內外研究現狀

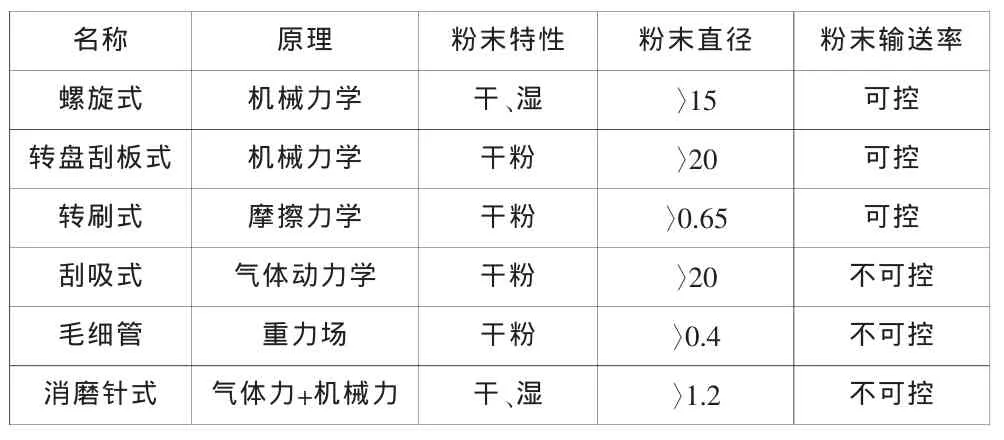

要提高成型的質量,前提是要提高送粉系統的性能,關鍵就是要精確控制粉末流量。國外在送粉器研究方面已經很成熟,而且研制很多送粉器有刮板式送粉器、螺旋式送粉器、自重式送粉器、消磨針送粉器等,各個送粉器特性如下表。

表1 幾種送粉器特性比較

2.1 國外研究現狀

B.Grunenwald和St.Nowotny設計的轉盤式送粉器,是用刮板將轉盤上的粉末推到凹槽內,再用載流氣體將粉末輸送走。L.Li和W.M.Steen設計的螺旋式送粉器,是把螺桿置于料斗的底部,通過螺紋把粉末送到混合器,再用氣體將粉末輸送出去,這種送粉器的流量控制是通過步進電機的轉速來控制。Amit Suri和MasayukiHorio所試驗的送粉器,一路氣體對粉末進行沸騰使之落入下部管道,另一路氣體運輸降下的顆粒,通過兩路氣流能夠更好地控制送粉量[3]。

2.2 國內研究現狀

國內清華大學楊林、鐘敏霖教授等研制了一種集成控制的高精度微型三路送粉系統。該系統由一套驅動電路同一控制,有三個獨立的送粉單元構成,可以按照不同配送比送三種粉末用于梯度材料的激光熔覆和金屬件的激光直接制造,粉末流量控制精度很高。天津工業大學劉常樂、楊洗陳教授等研究一種新型載氣式送粉器,粉末通過粉輪的均勻撥送,在氣流作用下流出,其流量控制也得到很好的控制。杭州工業大學的胡曉冬、姚建華教授等人提出了一種基于光電傳感器的粉末流量檢測與控制方法,在PID控制策略下開發了一套采用PIC單片機作為控制元件的粉末控制器,實現了粉末流量控制,粉末流量穩定性提高60%以上[4]。

3 數學模型在流量控制中應用

3.1 數學模型思想

數學分析是研究連續變量之間的關系,回歸分析是研究隨機變量之間的關系,回歸分析方法一般與實際聯系比較密切,因為隨機變量的取值是隨機的,大多數是通過試驗得來的。所以簡化理論分析的第一步就需要建立模型,即函數關系,確定回歸模型[5]。

送粉系統的流量控制目的是保證粉末輸出與粉末流入的線性關系,因此我們可以把粉末的流量控制簡化為一元回歸模型來分析和處理。這樣大大的簡化了控制系統,也可以從根本上改善控制系統的精度。

3.2 轉軸式流量控制系統

3.2.1 原理概述

轉軸流量控制系統類似于機械力學原理的螺旋式送粉器,它也是在這種送粉器結構基礎上改進而來的,但是它比螺旋式送粉器更容易控制,其線性度更好。該系統由電動機、帶有凹槽的轉軸、進給裝置三部分組成。它的原理圖如下所示。

其原理就是現將凹槽填充滿激光熔覆所需要的粉末,然后啟動電動機帶動轉軸轉動,粉末在轉軸的槽里,隨著轉軸不斷的旋轉,使粉末源源不斷的輸送流出。上述所采用的送粉裝置對粉末輸送量的調節主要采用對計量容積和電機轉速的調節來實現,依賴輸料裝置的穩定運轉來實現粉末輸送的穩定性。因此這種系統的流量控制由步進電機驅動精確控制。

3.2.2 模型建立

一元回歸模型的一般形式記為:

η(x)=β0+β1x,

并設觀測值為y,則

y=β0+β1x+ε,

其中β0,β1是未知的待定常數,稱為回歸系數,x是回歸變量,可以使隨機變量,也可以是一般變量,ε是隨機因素對響應變量y產生的影響——隨機誤差,也可以是隨機變量。為了便于作估計和假設檢驗,總是假設 E(ε)=0,D(ε)=σ2。

基于上述理論,可知轉軸轉速和轉軸上凹槽數量與送粉總量滿足一階線性回歸關系,所以可以建立一階的線性回歸模型。

同一轉軸在不同轉速下的粉末流量線性關系式為:

Y=n×m+ε(轉速 n 為自變量 )

不同轉軸在同一轉速下的粉末流量控制關系式為:

Y=m×n+ε(轉軸上每轉一圈送粉量m為自變量)

式中:Y——總的送粉量;

n——轉軸轉速,由步進電機控制;

m——轉軸每轉一圈的送粉量,由轉軸上的凹槽數決定;

ε——隨機誤差。

3.2.3 模型試驗

任何一種數學模型的建立都存在著誤差,有待進行檢驗,一階線性回歸模型的數學檢驗也就是對其可信度的檢驗,通常采用統計檢驗的方法來實現。轉軸送粉系統為了檢驗其可信度,進行多組數據實驗。

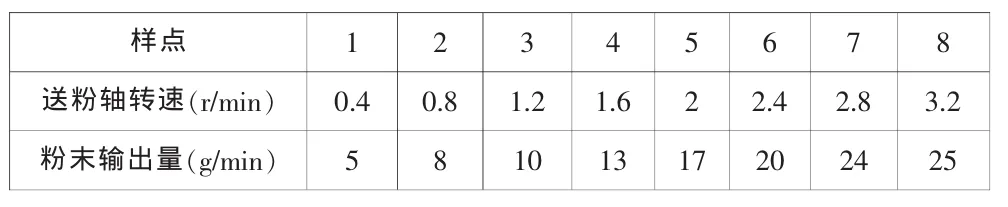

取10組進行試驗,分別在等距間隔的速度變化規律下,統計粉末輸出的總量。繪制曲線如圖示,粉末流量與步進電機轉速之間的關系曲線。

表2 粉末流量與步進電機轉速

3.3 光電傳感器式流量控制系統

3.3.1 原理概述

光電檢測技術方法的原理如圖所示,發光管發出的光線經通有粉末氣流的透明管后被光電轉換裝置接收,光電轉換裝置所接收到的光線強度與透明管中粉末的流量相關,粉末流量越大,光線衰減越大,光電轉換裝置獲得的光強就越小。也就是說,光強的強弱與粉末流量成反比,光強越大流量越小,光強越小,流量越大。這樣,通過檢測光電轉換裝置輸出的電信號可以計算出流經透明管的粉末流量的大小。

3.3.2 模型建立

光電傳感器式流量控制檢測技術不同于之前可控的送粉器,它是一種基于灰色模糊預測的數學模型,也就是說它沒有直觀的一階線性回歸模型,但是我們根據光電技術的原理可以近似得到一階的線性回歸模型。

當激光通過粉末流時,激光的能量發生衰減。粉末流對不同激光的衰減符合“郎伯-比爾”定理[5]:

式中:I(λ)為介質透射光強;

I0(λ)為介質入射光強;

ue(λ)為消光系數;

C為介質的平均密度,L為介質內的光程長。

由于粉末的濃度較大,復散射有可能發生,這里用校正因子R來校正,它們與消光系數的關系為ue=ua+Rus。由上式可以得到粉末的透過率:

通常若檢測對象的特性一致,并且濃度在一定范圍內,ue(λ)可認定為常數,則從公式(2)可得到被測粉末的質量濃度為:

由公式(3)可知:廣德透過率T與被測粉末流的質量濃度值有確定的數學關系,在傳感器應用中,可根據實驗測試數據對傳感器進行標定。

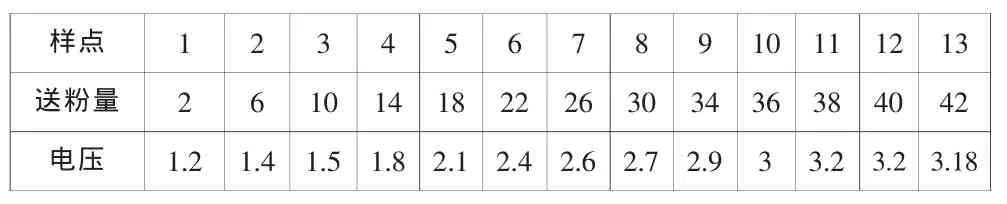

3.3.3 模型驗證

為測定粉末流檢測電路對粉末流的響應特性,以自制輥輪式送粉器,采用7.5 L/min氮氣輸送200目2Crl3粉末,并用BS-224S型電子天平(量程200g,重復精度±0.1mg)測量每分鐘輸送粉末的質量。得到粉末流量與傳感器輸出信號的關系如圖所示,粉末流量在2-35g/min范圍內時。傳感器輸出與粉末流量有較好的線性關系。

表3 送粉量與對應感應電壓值

根據上表繪制的傳感器輸出與粉末流量的曲線圖如下所示。

4 問題及展望

4.1 現存在的問題

送粉器的研究還在不斷的發展中,對于現在實驗階段的流量控制系統研究也顯得不是很成熟。在上述流量控制系統里還需要完善一個閉環的反饋系統,根據實際的需要來向及時的我們反饋信息。

4.2 展望

隨著熔覆技術的發展越來越成熟,粉末材料也必然得到廣泛的開發,對送粉器的要求會向多功能化、微量化、超細化方向發展,與之相對應的粉末流量控制系統也要有新的創新和提升。

5 結束語

粉末流量控制系統是提高熔覆質量的關鍵,更加精密和完善的流量控制系統也有待開發。通過數學模型的建立,闡述了控制系統的本質就是一階線性回歸模型,為新系統的開發提供一定的理論依據。

[1]洪蕾,吳鋼.激光制造技術基礎[M].人民交通出版社,2008,2.

[2]周建忠,劉慧霞.激光快速制造技術及應用[M].化學工業出版社,2009,2.

[3]馬磊,羅鋮.激光熔覆同步送粉器的研究現狀[J].航空制造技術,2011(9).

[4]胡曉冬,姚建華,等.激光熔覆制造中的粉末輸送檢測與控制技術[J].紅外與激光工程,2010(1).

[5]韓中庚.數學建模方法及其應用[M].高等教育出版社,2005,6.