管道連接件安裝機器人液壓系統管路精簡設計

,

(1.山東科技大學 機械電子工程學院, 山東 青島 266590; 2.山東科技大學 文法學院, 山東 青島 266590)

引言

近年來隨著對海洋油氣資源的大力開發,水下管道鋪設作業也逐漸增加,對于管道連接件的安裝速度等也提出了新的要求。目前國內外對水下管道連接件安裝機器人的研究多集中在法蘭式連接件安裝機器人和卡壓式連接件安裝機器人方面,對溝槽式連接件安裝機器人的研究相對較少[1-3]。為了完成大口徑溝槽式連接件的深水安裝工作,實驗室研制了水下大口徑溝槽式管道連接件安裝機器人,該機器人屬于有纜機器人。

國內研究人員對水下纜索動力學及纜索在水下機器人中的應用等進行了大量的研究, 指出減小纜索直徑可以有效地降低纜索對水下機器人運動的影響[4,5]。但是對涉及到包含液壓管路的纜索直徑控制方法方面的研究較少, 雖然有人提出了海水液壓技術在水下裝備中的應用[6-9],但是目前來看該技術成本較高。本研究在前期研究基礎上結合實驗室研制的機器人具體結構,提出了通過對液壓系統管路布置方案進行優化以減小纜索直徑的具體實施方案。

1 初始設計方案

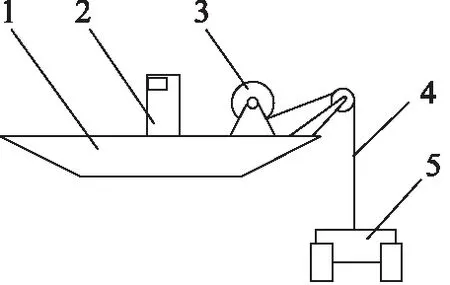

實驗室研制的水下大口徑管道溝槽式連接件安裝機器人系統組成如圖1所示,該機器人包含水下作業主體5和控制柜2兩部分,母船1和絞車系統3為輔助裝置,其中水下作業主體攜帶連接件進行水下作業,控制柜安放在母船上進行控制。控制柜和水下作業主體通過纜索4連接,纜索4中含有液壓管路和通訊線路[10,11],液壓源安放在母船上。該機器人的關鍵作業部分是水下作業主體。

1.母船 2.控制柜 3.絞車系統 4.纜索 5.水下作業主體圖1 連接件安裝機器人系統組成示意圖

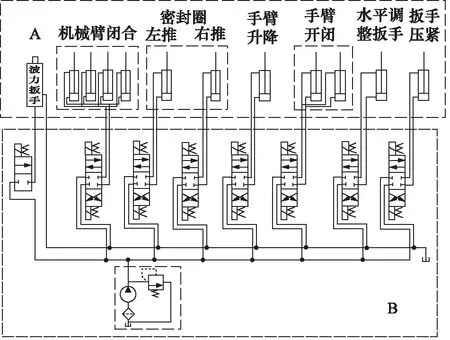

水下作業主體在作業時的管道夾緊、密封圈推送、連接件抓取與下放、夾持手開合、螺栓預緊等關鍵機構采用液壓驅動。初始設計方案的液壓原理圖如圖2所示。圖2中所有電磁閥均由點觸開關控制,虛線框A部分安裝在水下作業主體上,虛線框B部分中的電磁

圖2 液壓系統原理圖

閥組安裝在控制柜上。虛線框A和B之間的液壓管路與其他線路共同鎧裝成一根纜索。

在初始設計中,纜索內液壓管路數目為16根,導致整根纜索的直徑較大,同時使得纜索的彎曲剛度和單元質量較大,這樣會對對水下作業主體的運動造成較大的影響,而且纜索彎曲剛度的增大需要較大直徑的絞車滾筒。而且管路中需要大量的液壓油,使得纜索造價較高。

2 液壓管路精簡方案

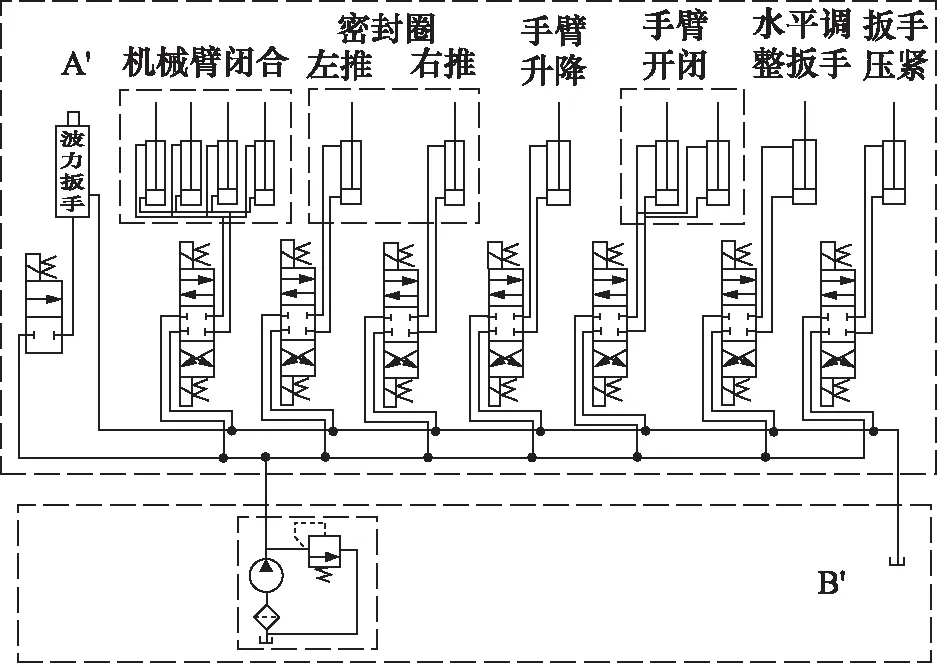

初始方案中導致纜索直徑較大的最直接的原因是纜索中液壓管路過多,因此在改進方案中將主供液管路和回油管路安放在纜索中,將電磁閥由原來的控制中心移到水下作業主體上。改進后的液壓系統如圖3所示。圖3中虛線框A′部分安裝在水下作業主體上,虛線框B′部分安裝在控制柜上。

圖3 改進后的液壓系統原理圖

以本原理樣機為例,共有8個電磁閥,改進后纜索中減少了14根供氣管路(為了制作的方便,制作原理樣機時,采用氣動系統代替了液壓系統),每根氣動管路的直徑為6 mm,則使得整根纜索的直徑減小了15 mm。 減小了纜索的直徑及其重量。在實際使用中還節省了液壓油,也降低了對母船上絞車功率的要求。

將電磁閥移到水下作業主體上,就需要將電磁閥的控制線也接入水下,8個電磁閥并聯使用,共需要9根電線對電磁閥進行控制,因此改進后纜索中需要增加9根電磁閥控制線,但為了減小纜索的直徑,應該采取措施減少控制線的數量。

3 控制系統設計

電磁閥開關的控制系統主要分為硬件和軟件兩大部分。改進后采用無線水聲通訊進行控制信號的傳輸。在原理樣機研制過程中, 采用無線通訊模塊代替了水聲換能器。

圖4 系統硬件框圖

3.1 控制系統硬件設計

系統硬件框圖如圖4所示,上位機和單片機1安裝在控制柜上,無線通信模塊(水聲換能器)安裝在浮力球上,浮力球安置在母船周圍。上位機與單片機1通過USB轉串口線進行連接。上位機通過串口通信將設定的控制信號發送給單片機1,單片機1判斷上位機發送的控制信號后,通過無線通信模塊以無線的方式將該控制信號發送出去。

單片機2、單片機3、繼電器和電磁換向閥都安裝在水下作業主體上。單片機2,通過無線通信模塊,即水下作業主體上的水聲換能器接收單片機1發送的控制信號,判斷該控制信號后,再通過串口通信將繼電器控制指令以波特率為9600的速度發送給單片機3,單片機3判斷繼電器控制指令,控制相應繼電器動作。繼電器吸合時,電磁換向閥動作,繼電器斷開時,電磁換向閥另一個方向導通。通過電磁換向閥的動作控制氣缸活塞桿的伸出與縮回。

這樣就可以把母船和水下作業主體上電磁閥之間的電線取消,進一步減小纜索直徑。

3.2 控制軟件設計

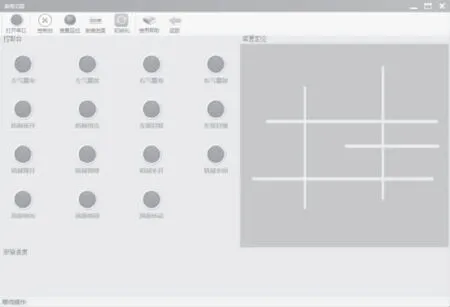

使用C#設計了水下大口徑管道溝槽式連接件安裝作業機器人控制軟件,在設計時應遵循美觀、便攜、易于操作、安全可靠的原則。控制軟件包括串口設置、裝置定位等功能。將開關虛擬成軟件按鈕,單擊按鈕一次為閉合,再單擊一次則為斷開。軟件界面如圖5所示。虛擬按鈕的設計為后期的功能升級提供了方便。

4 原理樣機制作與測試

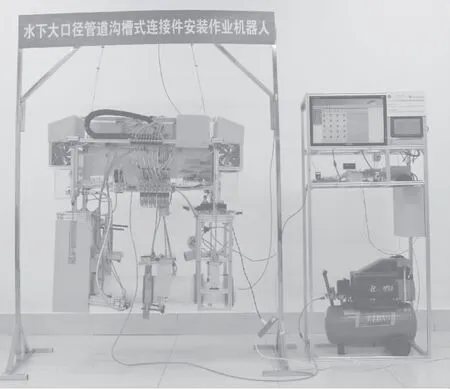

通過對機器人液壓系統和通訊系統的改進,大大減少了控制柜和水下作業主體之間液壓管路和電線的數目,減小了纜索的直徑,改進后制作的原理樣機如圖6所示。為了模型制作的方便,采用氣動代替了液壓系統。

圖5 系統功能界面

圖6 改進后原理樣機總體圖

由圖6可以看出,改進后的機器人控制柜和水下作業主體之間連接線路為2根。初始設計方案中原理樣機的纜索直徑為27 mm。改進后原理樣機中的纜索直徑為12 mm,比初始方案減少了15 mm。如果將原理樣機中的氣路換成液壓管路,則纜索的直徑優化后至少減小15 cm。

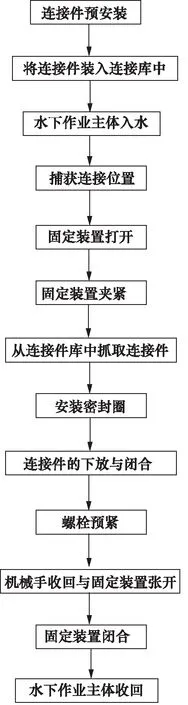

為了對精簡后的氣動系統和無線通訊系統進行測試,驗證管路精簡方案的可行性,對原理樣機進行了陸地測試,在實際使用時一個完整的流程如圖7所示。

圖7 安裝作業流程圖

固定機構可以使得水下作業主體固定在待連接管道上,為水下作業主體上機械手的工作提供了穩定的平臺。機械手移動到連接件庫中,抓取連接件。抓取連接件后的機械手將連接件對準管道接口位置。機械手上的升降液壓缸活塞桿伸出,將使得連接件上端內表面與管道外壁貼合,再控制機械手上的兩個并聯的閉合氣缸活塞桿伸出,使得連接件的敞開端閉合,最后使用力矩扳手對連接件的連接螺栓進行預緊。

在實際測試過程中,發現了以下問題:

(1) 固定裝置的氣缸、機械手閉合氣缸均為并聯,測試時存在動作不一致性;

(2) 由于原理樣機的制造精度問題,在進行連接件的抓取、連接件的安裝作業時,動作順暢性還存在一定問題。

針對上述問題,在后期改進過程中,通過加裝限流閥、調節管路長度等方法使得并聯氣缸的動作時間差在可接受范圍之內;進一步提高加工制造精度,保證動作的順暢性。

5 結論

通過將電磁閥移到水下作業主體上和采用無線通訊的方式可以減少水下纜索中液壓管路和通訊線路的數目,減小纜索直徑, 降低纜索對機器人運動的影響,提高機器人的靈活性和作業精度,節省設備投資,而且可以減小纜索的彎曲剛度,降低對母船上絞車的性能要求。在海水液壓驅動技術的可行性尤其是經濟性取得實質性突破之前,本方案提出的水下作業系統液壓系統管路優化思路可以為其他水下液壓作業裝備纜索直徑的控制提供一定的參考價值。

參考文獻:

[1]Vincent Alliot, Ian Frazer. Tie-ins System Uses Low-cost Flangs on Deepwater Girassol Development[J]. Oil & Gas Journal,2002,(6):96-104.

[2]Giles,John,Stephen.Remote Bolted Flange Connection Apparatus and Methods of Operation Thereof[J]. Stolt Offshore Limited,2001,(9):3-39.

[3]Stolt Offshore Limited.Deepwater Flanged Joint Pipeline Tie-ins[J].Offshore Technology,2002,(3):28-30.

[4]李曉平,王樹新,何漫麗,張海根.水下纜索動力學理論模型[J].天津大學學報,2004,(1):69-73.

[5]霍存鋒.水下纜索動力學分析及其在水下機器人系統中的應用研究[D].上海:上海交通大學,2011.

[6]劉銀水,吳德發,李東林,趙旭峰,李曉暉.海水液壓技術在深海裝備中的應用[J].機械工程學報,2014,(2):28-35.

[7]楊曙東,李壯云,余祖耀,朱玉泉. 海水液壓水下作業工具[J]. 海洋技術,1998,(2):52-57.

[8]邱力強.典型海水液壓水下作業工具的設計與試驗研究[D].大連:大連海事大學,2010.

[9]邱中梁. 海水液壓技術在潛水器上的應用現狀和發展趨勢[J].流體傳動與控制,2009,(3):1-4.

[10]孫朝陽,盛文利,齊輝,李希治.水下溝槽式管道連接件安裝作業機器人設計[J].機械設計與制造,2015,(5):127-129,133.

[11]孫朝陽,李佳奕,盛文利,孫海霞,等.深水復雜環境下大口徑管道溝槽式連接器安裝作業機器人:中國,201410394908.5[P]. 2015-02-11.