大型液壓阻尼器試驗臺架設計及分析

, , ,

(華中科技大學 機械科學與工程學院, 湖北 武漢 430074)

引言

液壓阻尼器是一種對速度反應靈敏的振動控制裝置,廣泛應用于核電站和火電廠的管道及設備,能夠控制沖擊性的流體振動和地震激擾的管系振動[1]。為檢測阻尼器的性能指標,需要設計液壓阻尼器試驗臺架,對其進行性能測試。針對500 t大型液壓阻尼器試驗臺架,其最大加載力需達到8600 kN,同時需要兼顧不同規格阻尼器性能測試,這使試驗臺架不僅輸出加載力較大, 而且需要能夠調整不同規格測試件安裝空間。目前國內低噸位阻尼器試驗臺架,均采用了雙導向柱機架結構形式,以實現其自封閉受力[2-4]。文獻[2]針對100 t阻尼器試驗臺架采用不同長度加長桿對安裝空間進行調整,該方法雖然簡單,但受限于加長桿的長度,安裝空間不能自由調整。文獻[3,4]分別針對100 t和300 t阻尼器試驗臺架采用自由位置夾緊方式,通過液壓夾緊裝置對安裝空間進行調整,夾緊不僅簡便可靠,而且可對安裝空間進行自由調整。綜合上述分析,本研究采用自封閉受力和自由位置夾緊方式對臺架進行設計,以實現試驗臺架的功能需求。

1 試驗臺架結構設計

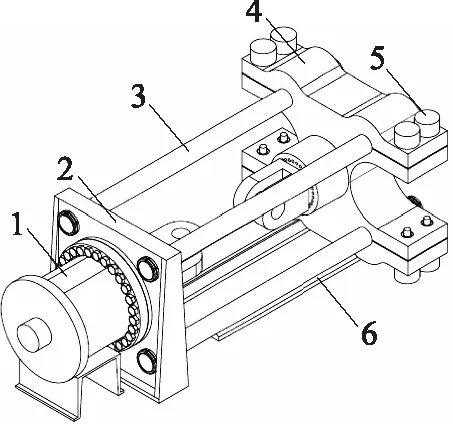

設計的臺架輸出加載力最大需達8600 kN,若采用雙導向柱結構,在保證導向柱剛度和強度滿足時,導向柱尺寸較大,這使得其加工及安裝困難,同時會增加安裝調整裝置的設計難度,因此為簡化機架結構,設計了一種臥式四導向柱結構。針對其四導向柱結構,設計了相應的自由夾緊裝置。為滿足該試驗臺架輸出加載力大及試驗件安裝空間可調的功能需求,設計了如圖1所示結構形式的臺架。

1.加載液壓缸 2.前支座 3.導向柱 4.后支座 5.夾緊液壓缸 6.直線導軌圖1 試驗臺架結構圖

試驗臺架主要由加載液壓缸、前支座、導向柱、后支座、夾緊液壓缸及直線導軌等組成。其主要工作原理為:后支座在直線導軌上沿導向柱移動,自由調整試驗件安裝空間;試驗件安裝完成后,在夾緊液壓缸液壓力作用下后支座發生變形,與導向柱接觸,從而產生相應的夾緊摩擦力;之后通過伺服控制元件控制加載缸,對試驗件進行性能測試。

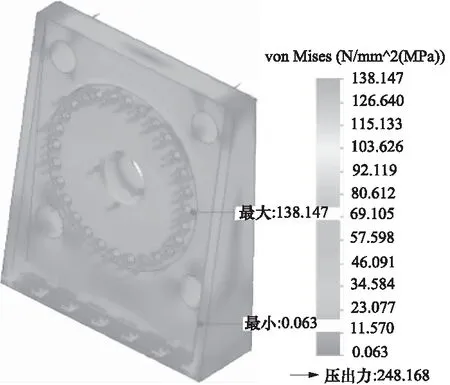

對于圖1所示臺架結構,其前支座部分與地面固定,受力復雜,對其強度和剛度需重點關注。簡化受力,進行有限元仿真,針對其強度和剛度分析,得到其應力云圖及位移云圖分別如圖2和圖3所示。

從應力云圖中可知,前支座整體受力均勻,最大應力主要集中加載缸中心線位置附近,應力達到138 MPa,材料選用普通鑄鋼,安全系數為1.8;前支座與地面的接觸面上存在較小的應力,作用力較小。

圖2 臺架前支座仿真應力云圖

圖3 臺架前支座位移云圖

從位移云圖中可知,前支座整體變形較小;離固定面越遠處,其位移越大,最大為2 mm;加載缸安裝面上最大的位移大約為0.5 mm,相對于加載缸外徑850 mm 而言較小,液壓缸傾斜角較小,其產生的側向力較小,不會對活塞桿造成破壞。

由前支座靜態分析結果可知,其強度安全系數為1.8,大于靜載荷要求的1.5,滿足設計需求;前支座變形較小,剛度滿足輸出加載力較大的需求。

2 夾緊力影響因素分析及設計

2.1 液壓夾緊裝置設計

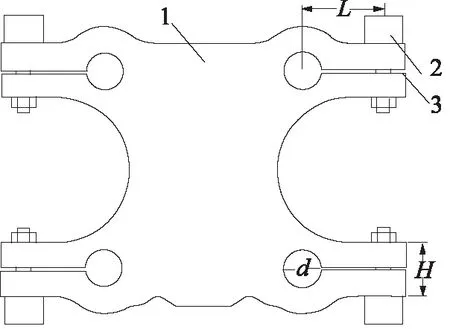

圖1所示試驗臺架通過后支座的移動對安裝空間進行調整,以滿足不同測試件對安裝空間的需求。對于整個試驗臺架的工作性能而言,夾緊裝置能夠提供夾緊力的大小直接決定系統能夠施加的加載力的大小。圖1中,后支座在夾緊液壓缸輸出的液壓力作用下發生變形,從而與導向柱發生接觸,進而產生夾緊摩擦力。針對該系統的夾緊裝置機構及其8600 kN的加載力需求,初步設計夾緊裝置部分參數如下:夾緊液壓缸中心與導向柱中心之間的距離l=405 mm,導向柱安裝孔直徑d=200 mm,借鑒文獻[5]中介紹的關于夾緊力的計算方法,可知單個導向柱上夾緊液壓缸需要提供的正壓力p=1240 kN。液壓缸油源壓力ps=28 MPa, 需要的有效作用面積A=44286 mm2。如若單個導向柱只有一個液壓缸作用,則夾緊液壓缸尺寸較大,使得后支座橫向尺寸較大;如若單個導向柱采用多個液壓缸作用,則后支座縱向尺寸較大。綜合考慮,每個導向柱設計兩個夾緊液壓缸;同時為使得整個夾緊裝置受力對稱,采用了如圖4所示的夾緊裝置結構。

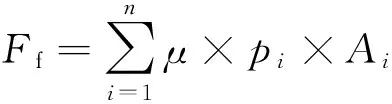

1.后支座 2.夾緊液壓缸 3.切槽 圖4 夾緊裝置結構示意圖

但需要注意的是上述計算方法是在忽略支座變形及導向柱與孔配合間隙下得出,在實際工程中因為支座變形及配合間隙的存在使得夾緊力相對于理論計算值較小,為合理設計夾緊裝置,需要對整個夾緊裝置進行ANSYS仿真。綜合分析影響夾緊力的因素,對夾緊裝置設計進行合理優化,以使得其在強度和剛度滿足的情況下,簡化后支座結構,同時輸出的夾緊力較大。

2.2 液壓夾緊裝置有限元建模

2.3 液壓夾緊裝置有限元仿真結果及分析

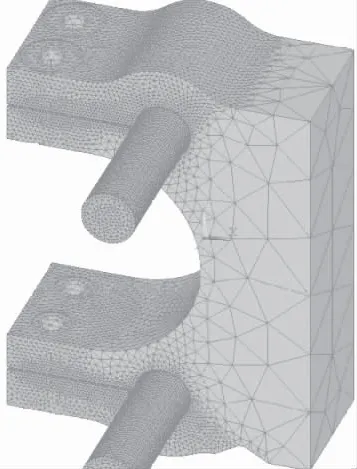

1) 夾緊缸與導向柱間距離l對夾緊力的影響

夾緊缸與導向柱之間距離l對夾緊力Ff的關系曲線如圖6所示。由圖6可知夾緊力Ff隨著夾緊缸與導向柱之間距離l的增加而增大;但隨著l增加,支座上的應力也增大。隨著夾緊缸與導向柱之間距離l的增大,雖然夾緊力Ff增加,但同時后支座的尺寸及應力也相應變大,設計時需綜合考慮。當l=455 mm時,夾緊力已經能夠很好滿足加載要求,同時支座應力較為合理,故選取l=455 mm。

圖5 夾緊裝置有限元模型

圖6 夾緊力Ff及支座應力與l的關系圖

2) 導向柱與支座配合間隙δ對夾緊力的影響

根據機械設計手冊基孔制間隙配合的推薦的配合公差,取配合的間隙值進行仿真,導向柱與支座配合間隙δ對夾緊力Ff的關系曲線如圖7所示。由圖可知,隨著配合間隙的增大,夾緊力減小,同時支座應力卻增大。為獲得較大的夾緊力,需要較小的配合間隙,但是間隙較小不利于支座沿導向柱的橫向移動, 同時加工難度增加,綜合考慮選取配合間隙為0.206 mm,即H8/f7的間隙配合。

3) 支座厚度對夾緊力的影響

支座夾緊缸安裝處厚度與夾緊力Ff的關系曲線如圖8所示。仿真中發現由于支座切槽上下兩端結構不同,為保證其上下端變形量盡量一致,需要切槽上下端厚度不同。由圖8可知,隨著支座厚度的增加,夾緊力Ff隨之減小,但支座應力卻相應減小。支座厚度越小,后支座尺寸相應減小,臺架成本也就隨之降低,故在強度滿足的情況下,支座厚度越小越好。

2.4 液壓夾緊裝置優化設計

綜上所述,夾緊力大小與夾緊缸和導向柱之間距離成正比,與導向柱和支座配合間隙及支座厚度成反比。根據上述規律,綜合考慮各影響因素,通過ANSYS 仿真計算,優化支座厚度,優化后的后支座最大應力為289 MPa,支座材料的屈服應力為480 MPa,材料強度安全系數為1.65;夾緊裝置能夠提供的最大夾緊力為12397 kN,臺架最大加載力為8600 kN,安全系數為1.44,其整體設計能夠滿足臺架輸出加載力及測試件安裝空間可調的需求。

3 臺架整體模態分析

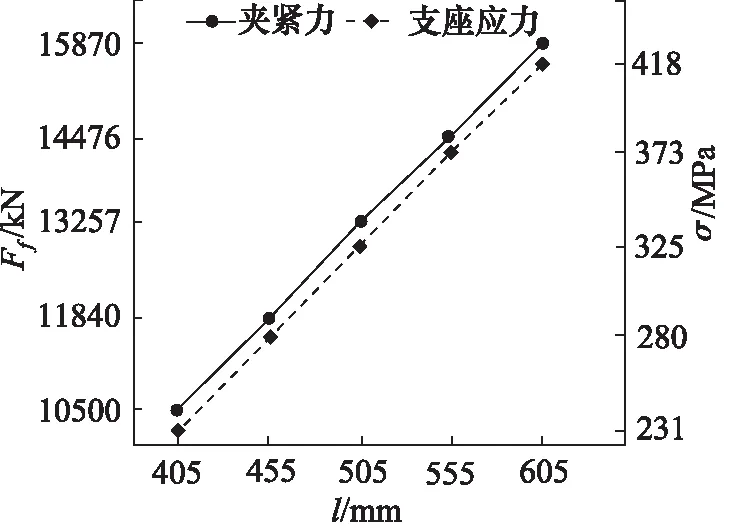

由于該試驗臺工作時,需要承受動態載荷,在試驗臺架的設計中需要考慮系統的振動特性,避免工作時因發生共振而造成臺架損壞。模態分析可以歸結為臺架無阻尼自由振動方程的求解,主要用于確定結構的振動特性,包括固有頻率及相應振型[6]。由于ANSYS中模態分析為線性分析,忽略非線性因素,故對后支座與導向柱采用固聯處理。選取測試件最大安裝長度進行建模,簡化臺架整體模型,采用SOLID186單元對臺架1/2模型進行離散,得到如圖9所示的仿真模型。

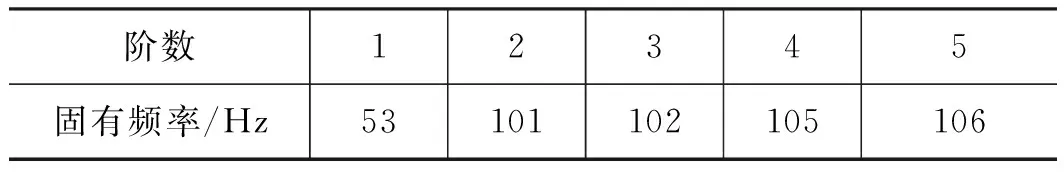

根據實際工作狀態定義上述模型位移約束的邊界條件及材料屬性,利用ANSYS軟件提供的用于大型對稱結構模態提取的Block Lanczos法進行模態分析,計算前五階固有頻率,如表1所示。

圖9 臺架模態分析有限元模型

階數12345固有頻率/Hz53101102105106

表1可知,臺架最低固有頻率為53 Hz,其振型為臺架在Z方向的振動,這也是加載力作用的方向,而臺架在進行最大測試件加載時,最大工作頻率為3 Hz,遠小于臺架固有頻率,因此臺架在加載時不會發生共振,能夠滿足動態加載需求。

4 結論

本研究設計了臥式四導向柱結構及液壓夾緊裝置的大型阻尼器試驗臺架,運用有限元方法對其進行建模仿真,仿真結果表明臺架強度和剛度滿足要求;臺架固有頻率遠高于其加載工作頻率,不會發生共振破壞;通過對影響夾緊力因素的合理優化,可使其夾緊力滿足需求,同時夾緊裝置結構得到合理優化;整個臺架的設計能夠滿足大型液壓阻尼器電液伺服臺架輸出加載力大及測試件安裝空間可調的功能需求。

參考文獻:

[1]王鈞功.液壓阻尼器研究[J] .液壓氣動與密封,1998,(1):15-21.

[2]解紹偉,尚增溫,郗安民,等.液壓阻尼器試驗系統設計[J] .液壓與氣動,2005,(12):9-12.

[3]劉銀水,周勇,徐俊峰,等.液壓阻尼器動靜態性能試驗臺的設計研究[J].振動、測試與診斷,2007,27(3):204-207.

[4]蔣華戈,閆維明,李力,等.3000 kN電液伺服阻尼器試驗系統組成與應用[J].結構工程師,2011,27(1):22-26.

[5]楊可森,席中慧,李宏偉,等.PWS-1000型電液伺服動靜萬能試驗機的機-氣-液夾緊裝置設計[J].機床與液壓, 2002,(3):201-202.

[6]李德軍,李培武,管延綿,等.22 MN液壓機整體框架式機身的有限元分析[J].塑性工程學報,1995,2(3):55-62.