膠印機自動洗墨裝置的設計與優化

韓紅鳳

在印刷過程中,如果油墨滯留在墨輥表面不及時處理,極易發生干燥結膜,久而久之便會影響墨輥的外形尺寸和印刷適性,油墨的轉移性也會變得越來越差。為保證印刷機時刻處于良好的生產狀態,洗墨裝置便成為印刷機的重要組成部分。傳統的洗墨裝置效率低,勞動強度高,且因需手動操作而極易發生安全事故。因此,在印刷工藝快速發展的當下,如何使洗墨問題變得更加便利和安全,已經成為國內外印刷機械制造商亟待解決的問題。

傳統洗墨裝置的弊端

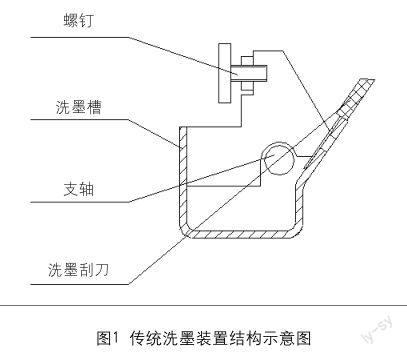

傳統洗墨裝置結構如圖1所示,主要由洗墨槽、洗墨刮刀、支軸和螺釘組成。洗墨過程中,操作人員先將洗墨槽(連帶洗墨刮刀、螺釘)安裝在支軸上,調整螺釘使洗墨刮刀與串墨輥之間產生一定的接觸壓力,再點動印刷機慢速運行,然后使用噴瓶將洗車水澆淋在上方的墨輥表面,此時洗墨刮刀將洗車水從串墨輥上刮下來,使其流入洗墨槽內,清洗完畢后再調整螺釘,使洗墨刮刀與串墨輥分開。

在此操作過程中,為了使洗墨刮刀與串墨輥之間達到合適的接觸狀態,操作人員還需反復調整螺釘。可見,整個洗墨操作過程既麻煩又耗時,而一名操作人員每次只能清洗一個色組,清洗一臺五色印刷機至少需要耗費半個多小時。

氣動式自動洗墨裝置

目前,國內外許多印刷機械制造商在面對洗墨問題時,首先想到的是改進洗墨裝置,改進方向為自動化程度高、效率高、多色組同時洗墨等。考慮到氣源具有廉價和清潔等特點,許多設計人員將改進方法集中在使用氣缸推動洗墨裝置上。

1.幾款典型的自動洗墨裝置

筆者針對知名印刷機械制造商推出的幾款較為典型的自動洗墨裝置進行分析,希望從中找出一些設計思路。

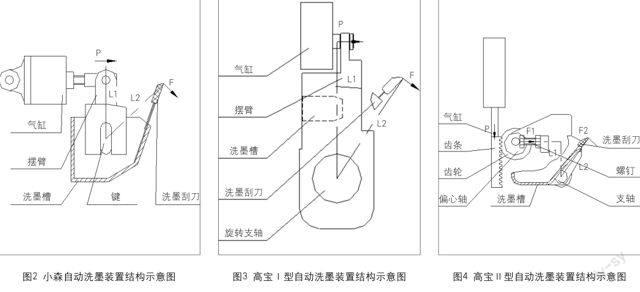

(1)小森自動洗墨裝置

小森自動洗墨裝置的結構如圖2所示,其使用了鉸接式氣缸連接擺臂,當洗墨槽內充滿液體時,需要拆下洗墨裝置,所以設計時應考慮到洗墨裝置拆裝的便利性。在此機構中,洗墨槽與擺臂之間用鍵連接,既起到傳動旋轉力矩的作用,又可實現方便拆裝的目的。

筆者對其進行受力分析時發現,洗墨刮刀對串墨輥的作用力F的大小除了與氣缸作用力P有關外,還與擺臂L1及洗墨刮刀作用點至轉動中心的距離L2有關。由于L1與L2相等,那么最終作用在串墨輥上的作用力F與氣缸作用力P相等。

(2)高寶Ⅰ型自動洗墨裝置

高寶Ⅰ型自動洗墨裝置結構如圖 3所示,此結構比小森自動洗墨裝置的結構更為復雜。其利用長擺臂原理將氣缸作用力P約放大1.5倍,且可以從印刷機的左側裝入,空間性和可視性較好,操作更加方便。

(3)高寶Ⅱ型自動洗墨裝置

高寶Ⅱ型自動洗墨裝置結構如圖4所示,其特點是使用偏心軸使整個裝置的作用力增大,偏心軸將氣缸作用力P進行放大,使得作用在螺釘上的作用力F1增大至氣缸作用力P的幾倍(圖示約為3.5倍),假設L1等于L2,那么F2也是氣缸作用力的3.5倍。

對比小森自動洗墨裝置中的氣缸結構來說,此氣缸結構更適用于需要較大作用力的洗墨裝置。但由于其使用了齒輪、齒條,氣缸的行程較大,所以此結構在垂直方向上占用的空間較大。

2.氣動式自動噴液裝置

上述裝置解決了洗墨器自動化操作的問題,而噴灑洗車水要實現自動化,同樣需要氣動控制。

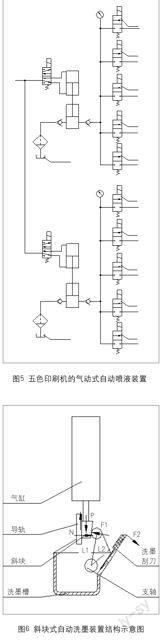

(1)工作原理

圖5為五色印刷機的氣動式自動噴液裝置,其由氣源三聯件、氣缸、液缸、氣閥、水閥及壓力開關、噴水嘴等組成。

氣動式自動噴液裝置的工作原理為:當洗車水氣閥處于下通道時,壓縮空氣進入洗車水氣缸的下腔,帶動洗車水液缸的活塞桿向上運動,使洗車水進入其下腔進行蓄水,同時清水進入清水液缸的下腔進行蓄水。此時,氣動式自動噴液裝置進入清洗工作準備狀態。接下來,洗車水氣閥和清水氣閥進行換向,使壓縮空氣分別進入洗車水氣缸和清水氣缸的上腔,分別推動氣缸活塞桿向下運動,使兩種液缸的活塞下行,壓縮活塞下腔內的洗車水液缸和清水液缸,洗車水經過洗車水水閥和清水水閥進入噴水嘴,自動噴到串墨輥上。

(2)操作和控制過程

首先打開截止閥,洗車水液缸和清水液缸分別蓄滿洗車水和清水;然后將主控臺觸摸屏點到“清洗”畫面,依照實際情況設置“清洗時間”“清洗間隔時間”“清洗次數”等預設置選項,選擇“1色組”或“2色組”等或“全部色組”,按下“確認”鍵;印刷機開始運轉后,再按下“清洗”鍵,PLC就會按照預設定程序控制完成以下清洗過程。

(1)氣閥換向,氣缸活塞桿向下運動,壓縮洗車水液缸和清水液缸,此時兩個壓力開關發送信號。

(2)若壓力正常,程序控制洗墨裝置氣缸動作,使洗墨裝置接觸串墨輥。按觸摸屏上已經選擇過的信息和PLC程序,打開色組所對應的洗車水水閥和清水水閥,控制清洗次數及時間。

(3)洗車水噴灑完畢,由PLC程序控制氣缸使洗墨裝置與串墨輥脫離開來,關閉截止閥,洗墨過程結束。

自動洗墨裝置的試驗和優化

結合小森和高寶自動洗墨裝置的工作特點,根據我公司膠印機整體結構特征,筆者設計了一款斜塊式自動洗墨裝置,并對其使用性能進行了試驗和優化。

斜塊式自動洗墨裝置結構如圖6所示,斜塊與氣缸活塞桿固定在一起,利用斜塊的增力原理,使斜塊產生的推力增大為氣缸作用力的多倍。

對斜塊進行受力分析,假設L1等于L2,那么F2是氣缸作用力P的2.7倍。從受力分析來看,此結構設計非常合理。但在試驗過程中,筆者卻發現了問題,氣缸自動控制結構動作時,在洗墨刮刀還沒有接觸串墨輥或返回過程中,斜塊常常會被卡住。筆者猜測可能是由于裝置的負載過大,氣缸作用力過小而造成的。為了驗證這個猜想,筆者將洗墨槽拆掉,用手拽動氣缸活塞,但斜塊在導軌內的運動依然不靈活。仔細觀察后筆者發現,導軌為槽型結構,且斜塊側面較為干澀,因此很容易被卡住。為此,筆者將導軌槽適當加寬,又調試了斜塊運動的靈活性,直至用手輕輕拽動氣缸活塞,使其能在導軌內靈活運動,在氣缸自動控制下,不再出現被卡現象。

在分析斜塊與導軌之間的受力狀態時,筆者萌生了更多改進方案。試驗中出現的斜塊在槽型導軌內運行干澀的問題,屬于機構剛性差而導致斜塊受力后發生歪斜,而斜塊與導軌之間為滑動摩擦,當摩擦系數較大時,如果不加以改善,大部分氣缸作用力都將損耗在克服摩擦力上。對此,筆者建議可以通過更換材料或潤滑等方式來改善。

此外,考慮到導軌滑動面不可能加工成絕對的平面,不可避免會出現凸起、偏斜、翹曲等現象,因此斜塊與導軌之間的摩擦力大小很不穩定。由于氣體可壓縮,氣缸對摩擦力不均勻性的變化很敏感,滑動導軌的缺點因而會更加明顯地表現出來。所以,最好的改進方法就是改為滾動摩擦,如使用滾輪來代替導軌。

實踐證明,利用自動洗墨裝置,使洗墨過程實現了自動化作業,將1臺五色印刷機的清洗時間由原來的30多分鐘縮短到10分鐘左右,且節省了大量勞動力。筆者認為今后還需對自動洗墨裝置進行不斷完善,以適應印刷生產更高的要求。