生物柴油原料與反應裝置的研究進展

李 琪 徐琴琴 銀建中

(大連理工大學化工機械學院)

生物柴油是以植物油、動物油脂、微生物或者廢棄油脂為反應原料,同低碳醇發生酯交換反應制得的產物。它在碳原子個數、物理性質、熱值等方面同石化柴油區別不大,并且環保性能好、能源可再生、燃燒性好、排放量低、安全可靠。生物柴油作為典型的綠色能源,受到許多國家和地區的重視[1]。

生物柴油在工業生產中主要采用化學反應法,其中,酯交換反應是化學反應法中應用最多、技術最成熟的方法[2-3]。在酯交換反應中,反應原料的成本占總成本的七成以上,因此選擇適宜低廉的原料至關重要。工業生產生物柴油的裝置中,有反應器、換熱器、泵、分離器等設備,其中,反應器是生產制備過程中的核心設備,它對產品的質量、生產的成本及能耗等都起決定性的作用。正確選擇反應器的結構、幾何尺寸、零部件等是滿足工藝要求的關鍵[4]。本文將重點綜述近年來制備生物柴油所用的原料和反應裝置。

1 生物柴油的原料

目前,可用于制備生物柴油的潛在原料作物超過350種,這些作物的生長氣候、地理位置和生產方式各不相同,在選擇原料時應考慮成本低廉、補給充足等條件[5]。隨著人們對生物柴油研究的不斷深入,將制備生物柴油的原料分為三代,即第一代食用植物油原料、第二代非食用植物油和動物油脂原料、第三代微藻油脂原料。

1.1 第一代生物柴油原料

第一代生物柴油原料為可食用植物油,包括大豆油、花生油、玉米油、芝麻油、向日葵油等。我國地大物博,可食用植物油的作物種類多,但人口基數大,油脂需求量大,需借助進口供給。以大豆在國內的需求為例,自1990年以來,我國對大豆的需求由凈出口轉變為進口快速增長。在2014年,大豆進口量占消耗總量的七成以上,與2013年相比,增長了12.7%。我國進口大豆主要來源于美國、巴西、加拿大等國家,其中,從美國和巴西兩國進口量占進口總量的九成左右,這種狀況將會嚴重威脅我國的糧食安全[6]。

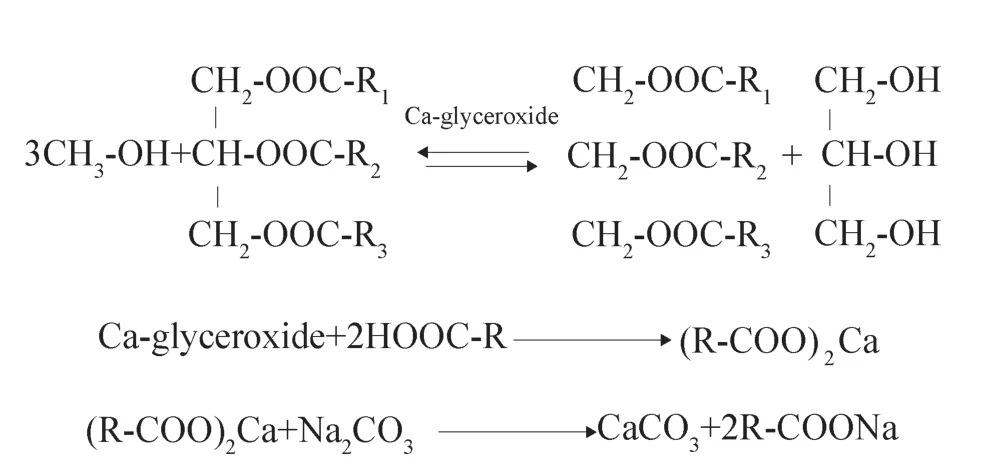

在對第一代原料制備生物柴油的研究中,Reyero等[7]用向日葵油和乙醇在常壓、NaOH催化的條件下制得生物柴油。當反應溫度為50℃、醇油摩爾比為24∶1、催化劑含量質量分率為0.3%時,向日葵油的轉化率達到99.0%。Ferrero等[8]采用市售大豆油,經過非均相催化強化酯交換反應制備生物柴油。該工藝包含了凈化提純步驟,共進行三種反應,分別為高活性催化劑甘油化鈣催化甲醇與三酸甘油酯進行酯交換反應;甘油化鈣與脂肪酸進行皂化反應;鈣皂與碳酸鈉進行反應。反應方程式如下所示:當反應條件為常壓、60℃、催化劑占0.4% (質量分率)、醇油摩爾比7∶1、反應時間2 h時,所得的生物柴油滿足歐盟生物柴油標準EN 14214。

1.2 第二代生物柴油原料

為了在一定程度上緩解第一代生物柴油原料“與民爭糧”的壓力,研究學者們開發了其他原料,如不可食用植物油脂作物 (例如煙草、橡膠樹、亞麻籽、咖啡、麻楓樹等)、動物油脂 (例如豬油、魚油、雞油等)、廢棄油脂 (例如煎炸廢油、廢白土油、地溝油等)。Martins等[9]以廢羅非魚油為原料,在KOH的催化作用下發生酯交換反應,所制備的生物柴油可用于柴油發動機中。

在油脂工業生產過程中,活性白土通常被用來脫除吸附產品色素,使用后的廢棄白土失去活性,其含油量為大豆含油量的1~2倍,廢棄白土是制備生物柴油的潛在可開發原料[10]。目前,以廢棄白土作為原料的反應工藝分成兩類:一類是 “兩步法”,廢棄白土先進行脫油處理,后將白土油與低碳醇發生反應;另一類是 “一步法”,廢棄白土與低碳醇直接進行萃取耦合酯交換反應。高曉龍等[11]采用 “兩步法”工藝,并定義反應的總轉酯率為:總轉酯率=(η1/η2) ×100%

式中 η1——脂肪酸甲酯在1 g生物柴油樣品中的質量含量,mg/g;

η2——脂肪酸甲酯在1 g廢棄白土油完全酯化樣品中的質量含量,mg/g。

在兩步最優工藝耦合的反應條件下,總轉酯率達到96.4%,所生成的生物柴油的性質非常接近0#柴油。

陳鳳飛等[12]選取生產棕櫚油的廢棄白土進行“一步法”制備生物柴油,過程中萃取劑采用6#溶劑、催化劑采用甲苯磺酸。實驗發現,萃取劑用量對產物影響最小,甲醇用量對產物影響最大。當反應條件為廢棄白土與甲醇質量比1∶5、反應時間4 h、6#溶劑用量占50.0% (質量分率)、甲苯磺酸用量占6.0%時,生物柴油的產率可達到82.0%。

1.3 第三代生物柴油原料

第三代生物柴油原料是指藻類、微藻類油脂。與第一代、第二代原料不同的是,第三代原料生長周期短、占地面積小、含油量大[13]。劉天中等[14]用柵列藻屬和微球藻進行研究,當反應時間為30 min,溫度為65℃,堿性催化劑KOH用量為2.0%(質量分率),醇油摩爾比為12∶1時,藻類油脂的甘油三酯轉化率接近100%。Patil等[15]以微藻為原料,用原位酯交換方法制備生物柴油,并引入了微波增強技術。他們考察了有無催化劑的最佳反應條件,討論了反應機理、能量消耗等。Weena等[16]采用含水80%的球藻 “一步法”制備生物柴油,反應過程中不需要對原料預處理,不添加催化劑。在亞臨界甲醇的環境中,探究醇藻質量比、溫度、時間等因素對生物柴油產率的影響,指出最佳反應條件是:醇藻質量比6∶1,反應溫度225℃,反應時間90 min。作為可再生水生類資源,藻類、微藻類與第一代、第二代生物柴油原料相比較,其理論含油量和生產經濟性都具有較大的優越性,應加強其在實際生產中的開發利用。

2 生物柴油的反應裝置

在生物柴油的制備中,油脂與低碳醇溶解性不好,傳熱傳質過程制約著生物柴油反應的進行,采用適宜的反應裝置會在一定程度上改善工藝,因此反應裝置的類型、結構、尺寸等至關重要[17-18]。根據反應過程中物料的進料方式,可分為間歇制備反應裝置和連續制備反應裝置。

2.1 間歇制備反應裝置

間歇反應,也叫批次反應,是指反應物在反應過程中不隨空間位置變化,只在反應時間內發生變化。Saka等[19-20]利用鉻鎳鐵合金的間歇管式反應器進行超臨界甲醇酯交換反應,管式反應器的體積為5 mL,能夠承受的最高溫度550℃,最高壓力200 MPa。

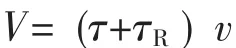

在間歇反應中,使用最多的反應裝置是釜式反應器。釜式反應器的有效體積是指每次操作時處理物料的體積,它決定著反應壓力與物料量的關系,對其定義如下[21]:

式中V——有效體積;

τ——反應時間;

τR——加減物料、清洗的輔助時間;

v——單位時間內需處理的物料量。

肖敏等[22-25]采用釜式反應器間歇制備生物柴油,反應器的材料為SUS316L不銹鋼,容積為250 mL,同時帶有轉速為50~1500 r/min的磁力攪拌器和雙面冷卻循環系統。該間歇制備反應體系如圖1所示。當反應物甲醇與大豆油的摩爾比為42∶1,溫度為350℃,反應時間為10 min時,生物柴油的產率為95.4%。

2.2 連續制備反應裝置

圖1 間歇制備生物柴油反應體系

不同于間歇制備反應裝置,連續制備反應裝置是指發生反應的反應物不斷流入到反應器中,新生成的產物不斷從反應器中流出,整個體系呈現連續流入流出的狀態,過程的穩定時間和停留時間會對反應產率產生影響。連續制備反應裝置被廣泛應用在石油、化工等工業生產中。常用的連續制備生物柴油的反應裝置有釜式反應器、管式反應器、固定床反應器、塔式反應器等。

(1)釜式反應器

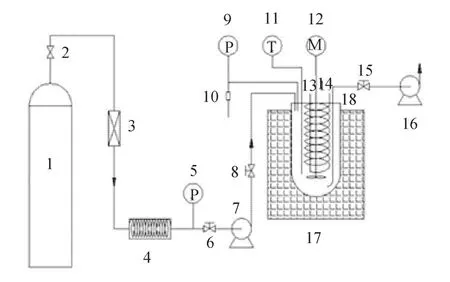

Komers等[26]采用4個串聯釜式反應器連續制備生物柴油,并進行反應器動力學分析計算。4個反應器用軟管連接,每個反應器都帶有取樣開口。在最佳的反應條件下,原料菜籽油的轉化率為98.5%。Leevijit等[27]自制6個反應釜串聯反應器,將其按垂直方向排列,總體積2.27 L。他們用精煉、漂白處理后的棕櫚油和甲醇作原料,NaOH作催化劑,研究了停留時間、生產能力、催化劑用量、攪拌功率等對產率的影響。圖2為串聯釜式反應器連續制備生物柴油的工藝流程圖,當催化劑占油的比重為1.0% (質量分率),停留時間為6 min時,產物中甲酯的含量為97.5%,工藝的生產能力為17.3 L/h。

(2)管式反應器

由于管式反應器具有比傳熱面積大、體積小、返混小等有利于連續反應進行的優點,它常被用在連續反應中。王濤等[28]在管式反應器中用超臨界甲醇法連續制備生物柴油,管式反應器由6 m長的?6 mm×1 mm無縫鋼管盤制而成,內含預熱、攪拌、冷凝、分離系統,總體積75 mL。他們指出,升溫會對副反應產生影響,運用逐步升溫工藝可改進制備技術,此時產物產率將達到96%以上。郭丹[29]使用可承受高溫高壓的直管式反應器 (?8 mm×250 mm)進行實驗,并添加少量堿性催化劑KOH改善反應工藝。實驗條件為壓力14 MPa、溫度160℃、醇油摩爾比24∶1、KOH用量0.1% (質量分率),此時生物柴油的產率為97.1%。

圖2 串聯反應器連續制備生物柴油工藝流程

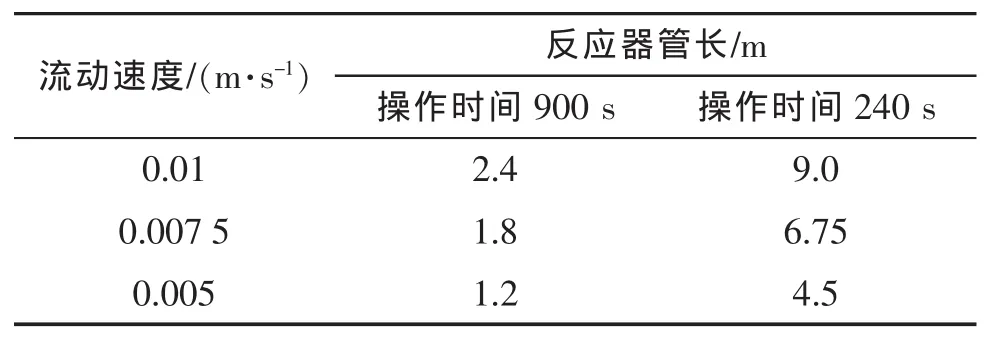

對于管式反應器管長的確定,王存文[30]做了較為系統的研究工作。分別設定物料流速為0.01 m/s、 0.0075 m/s、 0.005 m/s, 操作 時間 為 900 s、240 s,則管長計算結果見表1。管長越大,操作時間越短,流速越快,體系就越不穩定;管長越小,流速越慢,體系混合就越不均勻,故需選擇適中的長度。他們使用了長為7 m的管式反應器進行實驗。

表1 管式反應器內管子長度的確定

(3)固定床反應器

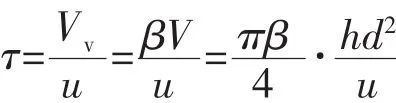

固定床反應器,也稱作填料床反應器,床層在反應中保持靜止,物料流經床層,常用于非均相催化酯交換反應。He等[31]在兩個固定床反應器中分別進行了酯化反應、酯交換反應,由大豆油和甲醇連續反應制得生物柴油。反應器的材料為不銹鋼,高度450 mm,內徑25 mm。反應物料在反應器內的停留時間為:

式中 τ——停留時間,s;

Vv——空隙體積,mL;

u——原料流速,mL/min;

β——床層孔隙率;

d——內徑,cm;

h——催化劑高度,cm。

(4)塔式反應器

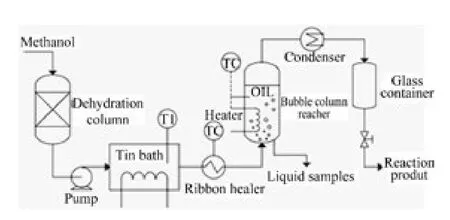

塔式反應器廣泛用于氣液反應、液液反應,其中,鼓泡塔反應器因其結構簡單、操作便利被用作制備生物柴油。Cairncross等[32]在鼓泡塔反應器內考察了甲醇、水和游離脂肪酸的反應情況,在120℃、大氣壓和酸催化的反應條件下,反應時間2 h后轉化率超過98.0%。Joelianingsih等[33]采用鼓泡塔反應器在常壓下進行實驗研究和動力學計算,反應器的容積為500 mL,上面帶有冷凝裝置、控溫系統 (TC)、甲醇進料管等,反應物為過熱甲醇蒸氣和精煉棕櫚油。該工藝流程如圖3所示。

圖3 鼓泡塔反應器連續制備生物柴油工藝流程

2.3 其他新型反應裝置

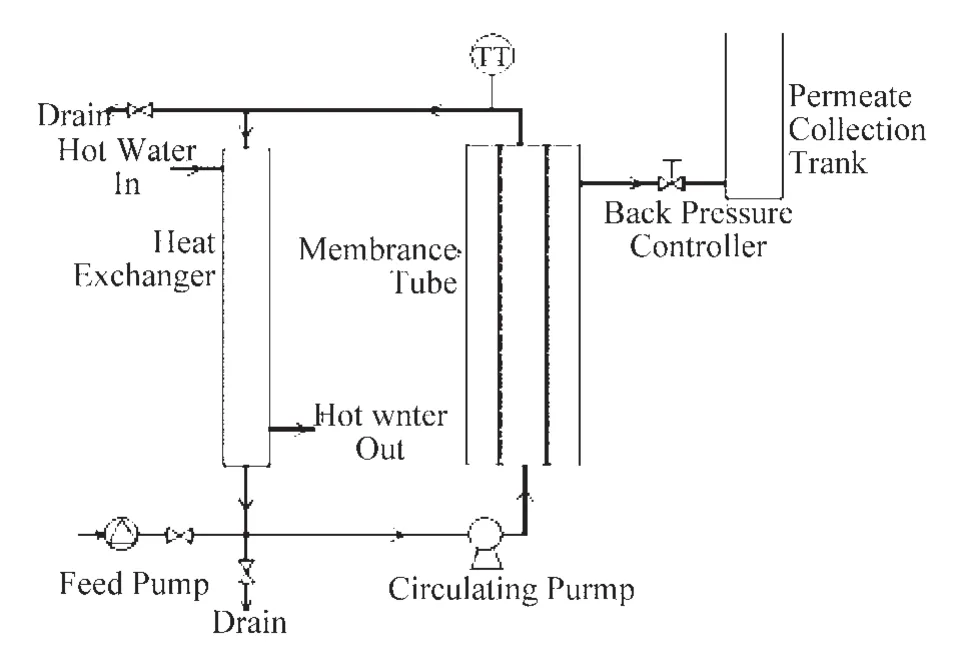

(1) 膜反應器

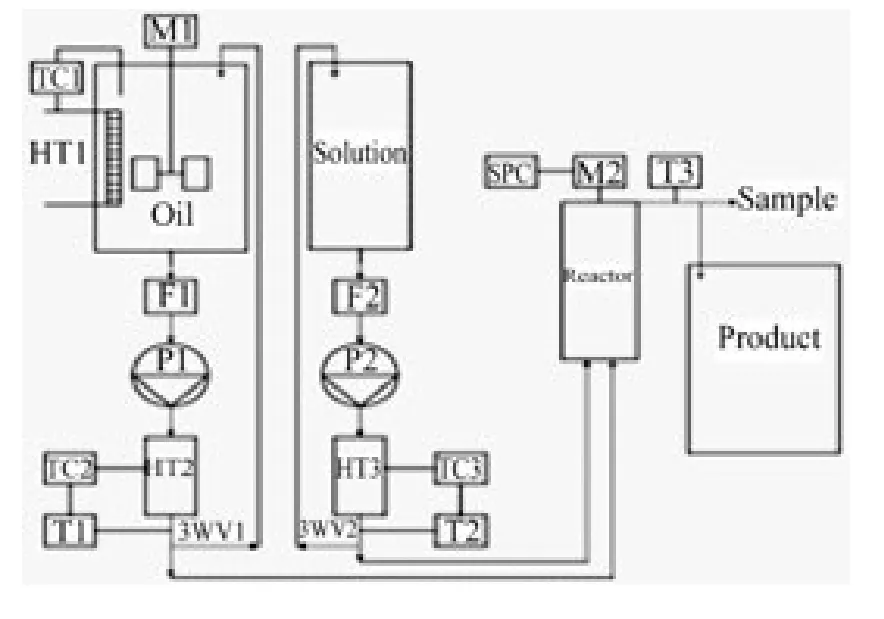

膜技術常用在工業污水處理中。因酯交換反應為可逆平衡反應,反應產物甲酯和甘油特性差別較大,膜分離技術也被研究人員引入到生物柴油制備工藝中。Dube等[34]利用兩相膜分離反應器制備生物柴油,反應器的材料為碳膜,體積為300 mL,外徑和內徑分別為8 mm、6 mm,膜總面積為0.022 m3。新型反應器能夠將反應產物甲酯和甘油從反應原料菜籽油中及時分離,有利于可逆酯交換反應正向進行,提高產物產率和純度。圖4為兩相膜分離反應器工藝流程圖。

(2)反應蒸餾反應器

反應蒸餾反應器能夠把化學反應和分離蒸餾連接起來,可起到過程強化和工藝集成的作用。Singh等[35]使用反應蒸餾反應器由芥末籽油制備生物柴油。在醇油摩爾比4∶1、溫度65℃時,生成的生物柴油符合美國生物柴油標準ASTM D6751。但是,在生物柴油的制備工藝中,由于化學反應過程同分離蒸餾相互影響過于復雜,現在尚有一些技術方面問題亟待改進。

(3)微通道反應器

微通道反應器是由精密設備加工制造的微米級反應器。它具有良好的傳遞性能,能夠增快反應速率,因此研究學者將其用于生物柴油的制備。然而,微通道反應器目前仍處于研發階段。李冬媛等[36]自制微通道反應器實驗平臺用于制備生物柴油,他們驗證了該新型反應器能夠提高產物產率,滿足連續化制備工藝要求。同時,為了減少反應成本,還將微混合器技術應用于該實驗平臺中。

3 結語

綠色能源代替傳統石化能源是能源發展的必然趨勢。作為安全、清潔、可再生的能源,生物柴油將受到更多的重視和發展。鑒于藻類、微藻類具有種類多、含油量大、生長速度快、經濟可靠等優點,利用其作為原料是降低生物柴油工業化生產成本的重要舉措。同時,對反應裝置結構、尺寸、性能等方面進行深入研究和改進,開發新型反應器,是提高生物柴油產品質量和生產效率的重要保障。隨著國家政策扶持和能源結構調整,生物柴油產業將有非常可觀的發展前景。

[1] 朱瑞林.一種清潔能源——生物柴油的黏度試驗研究[J].化工裝備技術,2004,25(5):48-51.

[2] 商紫陽,銀建中,馬震,等.甲醇-脂肪酸混合物臨界參數及酯交換反應條件探討 [J].化工裝備技術,2010, 31 (6): 6-9.

[3] 宋吉彬,銀建中,張禮鳴,等.堿催化法制備生物柴油工藝研究 [J].化工裝備技術,2007,28(4):24-26.

[4] 朱瑞林,趙春振.利用過程強化技術及其裝置生產生物柴油 [J].化工裝備技術,2007,28(4):20-23.

[5] Kumar M,Sharma M.Assessment of potential of oils for biodiesel production[J].Renewable and Sustainable Energy Reviews, 2015, 44: 814-823.

[6] 劉紅.我國糧食進口與糧食安全問題研究 [J].價格月刊, 2015 (2): 54-57.

[7] Reyero I,Arzamendi G,Zabala S,et al.Kinetics of the NaOH-catalyzed transesterification of sunflower oil with ethanolto produce biodiesel[J] .FuelProcessing Technology, 2015, 129: 147-155.

[8] Ferrero G O,Almeida M F,Alvim-Ferraz M C M,et al.Glycerol-enriched heterogeneous catalyst for biodiesel production from soybean oil and waste frying oil[J].Energy Conversion and Management,2015,89:665-671.

[9] Martins G I,Secco D,Rosa H A,et al.Physical and chemical properties of fish oil biodiesel produced in Brazil[J].Renewable and Sustainable Energy Reviews,2015, 42: 154-157.

[10] Peng-Lim B,Ganesan S,Maniam G P,et al.Ultrasound aided in situ transesterification of crude palm oil adsorbed on spent bleaching clay[J].Energy Conversion and Management, 2011, 52(5): 2081-2084.

[11] 高曉龍,譚傳波,吳蘇喜.兩步法催化廢白土油制備生物柴油的研究 [J].中國油脂,2014,10:59-62.

[12] 陳鳳飛.從廢白土中回收油脂的工業化方法研究及利用廢白土一步法制生物柴油的初探 [D].武漢:武漢工業學院,2009.

[13] 郭丹,銀建中.微藻制備生物柴油的技術進展 [J].化工裝備技術,2014,35(4):4-9.

[14] Chen L,Liu T,Zhang W,et al.Biodiesel production from algae oil high in free fatty acids by two-step catalytic conversion[J].Bioresource Technology,2012,111:208-214.

[15] PatilP D, DengS.Microwave-enhanced in situ transesterification of algal biomass to biodiesel[J].Production of Biofuels and Chemicals with Microwave:Springer, 2015: 145-167.

[16] Sitthithanaboon W,Reddy H K,Muppaneni T,et al.Single-step conversion of wet Nannochloropsis gaditana to biodiesel under subcritical methanol conditions[J].Fuel,2015, 147: 253-259.

[17] 朱瑞林,朱國林.一種新型振蕩流強化反應器制備生物柴油的探討 [J].化工裝備技術,2013,34(4):8-10.

[18] 朱瑞林.一種制取生物柴油的機械振蕩強化技術 [J].化工裝備技術,2008,29(1):28-31.

[19]Saka S,Kusdiana D.Biodiesel fuel from rapeseed oil as prepared in supercritical methanol[J].Fuel,2001,80(2):225-231.

[20] Kusdiana D,Saka S.Kinetics of transesterification in rapeseed oil to biodiesel fuel as treated in supercritical methanol[J].Fuel,2001, 80(5): 693-698.

[21] 王存文.生物柴油制備技術及實例 [M].北京:化學工業出版社,2009.

[22] 銀建中,肖敏.超臨界CO2酶催化法制備生物柴油工藝研究 [J].化工裝備技術,2008,29(1):22-27.

[23] Ma Z,Shang Z-Y,Wang E-J,et al.Biodiesel production via transesterification of soybean oil using acid catalyst in CO2expanded methanolliquids[J] .Industrial&Engineering Chemistry Research,2012,51(38):12199-12204.

[24] Yin J-Z,Xiao M,Wang A-Q,et al.Synthesis of biodiesel from soybean oil by coupling catalysis with subcritical methanol[J].Energy Conversion and Management,2008,49(12):3512-3516.

[25] Yin J-Z,Xiao M,Song J-B.Biodiesel from soybean oil in supercritical methanol with co-solvent[J].Energy Conversion and Management,2008,49(5):908-912.

[26] Komers K,Skopal F,Cegan A.Continuous biodiesel production in a cascade of flow ideally stirred reactors[J].Bioresource Technology,2010,101(10):3772-3775.

[27] Leevijit T, Tongurai C, Prateepchaikl G, et al.Performance test of a 6-stage continuous reactor for palm methyl ester production[J].Bioresource Technology,2008,99(1):214-221.

[28] He H,Wang T,Zhu S.Continuous production of biodiesel fuelfrom vegetable oilusing supercriticalmethanol process[J].Fuel, 2007, 86(3): 442-447.

[29] 郭丹.連續化超臨界萃取酯交換耦合制備生物柴油過程研究 [D].大連:大連理工大學,2014.

[30] 王存文,周俊鋒,陳文,等.連續化條件下超臨界甲醇法制備生物柴油 [J].化工科技,2007(5):28-33.

[31] He B,Shao Y,Ren Y,et al.Continuous biodiesel production from acidic oil using a combination of cationand anion-exchange resins[J] .FuelProcessing Technology,2015,130:1-6.

[32] Stacy C J,Melick C A,Cairncross R A.Esterification of free fatty acids to fatty acid alkyl esters in a bubble column reactor for use as biodiesel[J].Fuel Processing Technology, 2014, 124: 70-77.

[33] Maeda H,Hagiwara S,Nabetani H,et al.Biodiesel fuels from palm oil via the non-catalytic transesterification in a bubble column reactor at atmospheric pressure:a kinetic study[J].Renewable Energy,2008,33(7):1629-1636.

[34] Dube M,Tremblay A,Liu J.Biodiesel production using a membrane reactor[J].Bioresource Technology,2007,98(3):639-647.

[35] Singh A P,Thompson J C,He B B.A continuous-flow reactive distillation reactor for biodiesel preparation from seed oils[J].Catalyst, 2004, 1(R4): R2COO-R4.

[36] 李冬媛.微通道反應器中連續生產生物柴油的工藝研究 [D].大連:大連理工大學,2013.