抽油桿經濟使用年限的可靠性分析*

李 其 李秀偉 葛修梅

(東北石油大學機械科學與工程學院) (大慶油田第一采油廠)

0 引言

抽油機井桿柱最主要的失效形式是疲勞斷裂[1]。抽油桿柱的實際循環應力幅值和抽油桿實際疲勞強度極限常常影響抽油桿柱的疲勞壽命。抽油桿的使用時間越長,表面的劃痕和腐蝕斑坑也會越嚴重,實際的疲勞強度與以前相比也會變低,致使抽油桿柱的可靠性也越來越低。當抽油桿柱的可靠度下降到一定程度時,需要將其報廢。因此,我們在研究抽油桿柱疲勞壽命可靠性預測方法的基礎上,建立了抽油桿經濟使用年限的可靠性評價方法。

1 抽油桿柱應力循環特性的仿真模型

1.1 抽油桿柱軸向振動仿真模型

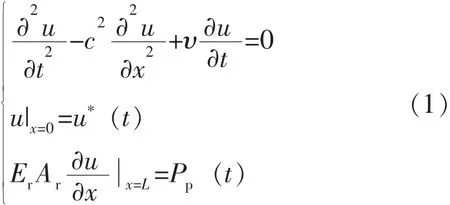

載荷是零部件疲勞強度計算的基礎,是進行疲勞壽命可靠性預測的前提。應用波動方程理論描述抽油桿柱的軸向振動,其波動方程為[2]:

式中u——截面x在任意時刻t的位移,m;

c——聲音速度,m/s;

Er——彈性模量,Pa;

υ——阻尼系數,1/s;

u*(t) ——位移,m;

Ar——橫截面積,m2;

L——泵深,m;

Pp——抽油泵柱塞液柱負荷,N。

1.2 抽油桿柱軸向載荷仿真模型

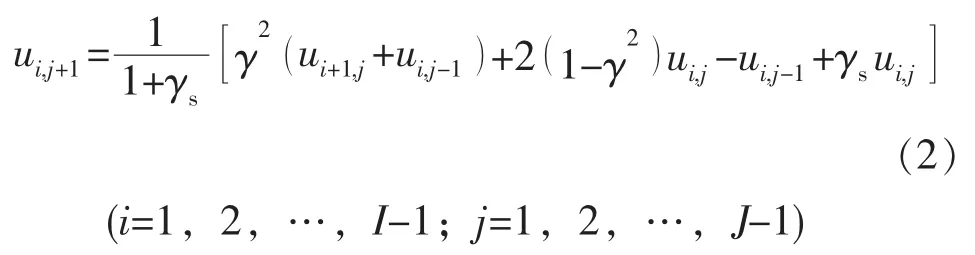

用牛頓差分法求波動方程,單級桿柱任意截面的位移計算公式為[3]:

其中

式中ui,j——節點i在時間離散點j的位移,m;

Δt——時間步長,s;

Δx——軸向離散的單元長度,m;

I——軸向離散的單元數;

J——離散的區間數。

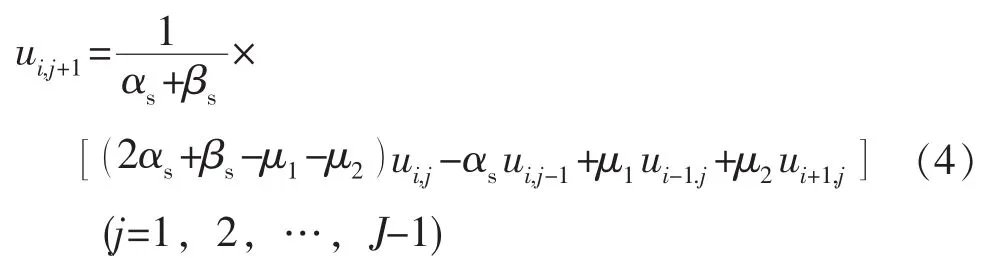

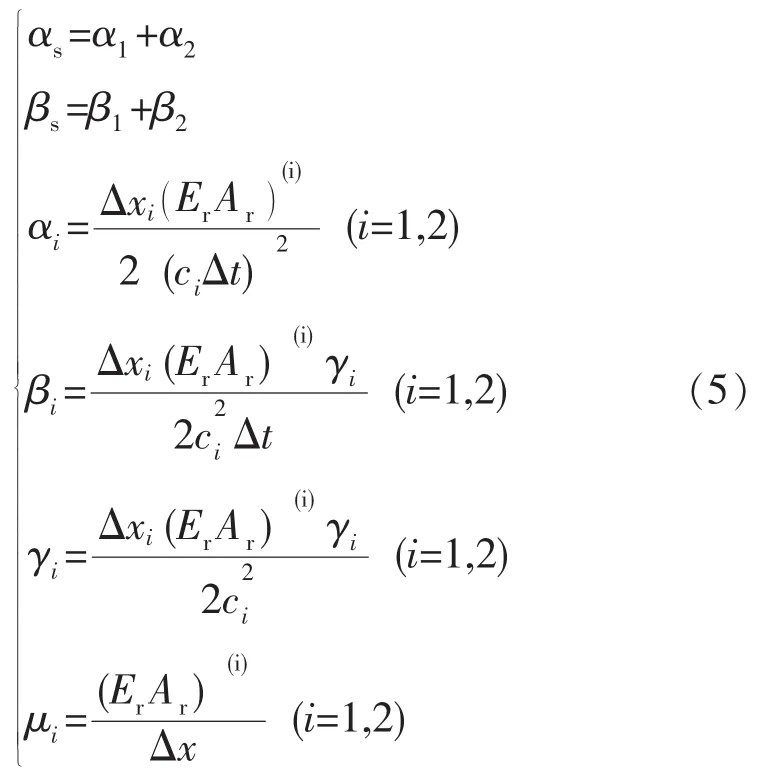

對于多級組合的桿柱,相鄰桿連接節點的波動方程的差分形式為:

其中

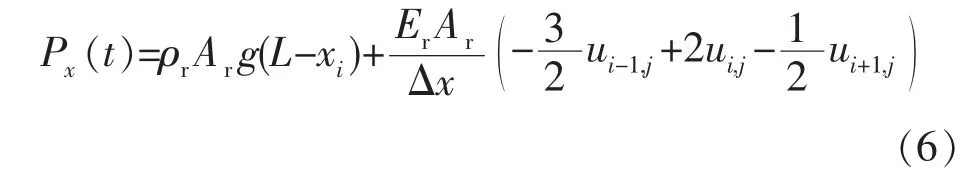

抽油桿柱軸向節點在時間離散點的軸向載荷,即在位置為x和時間為t時軸向載荷的計算公式為:

1.3 循環應力的計算模型

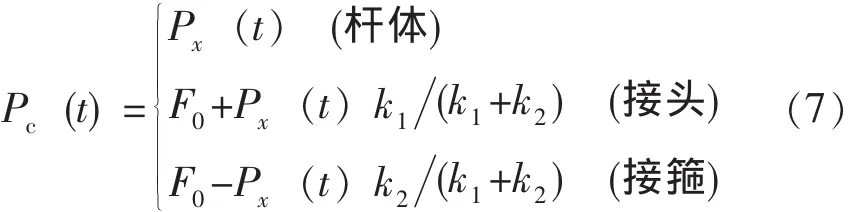

抽油桿柱是由抽油桿、螺紋連接而成的,其中螺紋的連接包括接頭和接箍。對于抽油桿柱螺紋的連接段,不考慮螺紋連接部分軸向尺寸,只考慮螺紋連接預緊力的影響。抽油桿柱任意截面的計算載荷為:

式中F0——螺紋連接的預緊力,N;

k1——接頭剛度;

k2——接箍剛度。

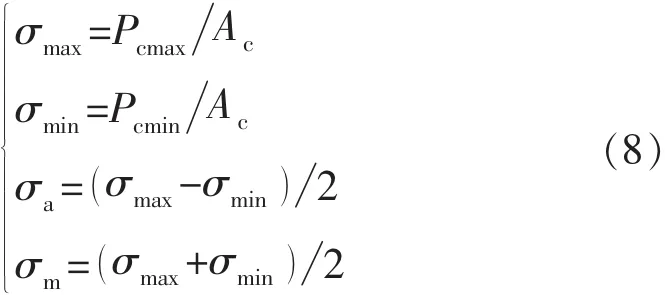

根據軸向載荷的分析結果,可以知道截面最大的軸向載荷Pxmax和最小的軸向載荷Pxmin,并可進一步確定截面最大的軸向計算載荷Pcmax和最小的軸向計算載荷Pcmin,因而截面的最大應力、最小應力、應力幅值和平均應力為:

式中Ac——桿體、接頭或接箍的橫截面積,m2。

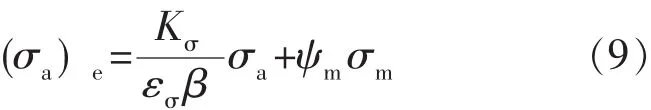

考慮應力集中系數的影響,抽油桿柱計算截面的等效應力幅值為[4]:

式中Kσ——應力集中系數;

εσ——尺寸系數;

β——表面狀態系數;

ψm——敏感性系數。

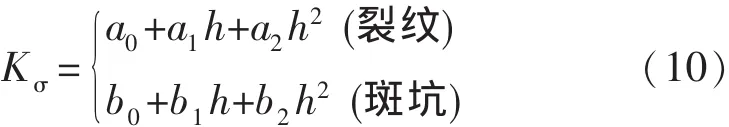

應用 ANSYS軟件對含斑坑、裂紋的抽油桿應力集中系數進行了分析和計算。應力集中系數與斑坑和裂紋的深度的回歸關系為:

式中a0、a1、a2、b0、b1、b2——回歸系數;

h——裂紋或斑坑深度,mm。

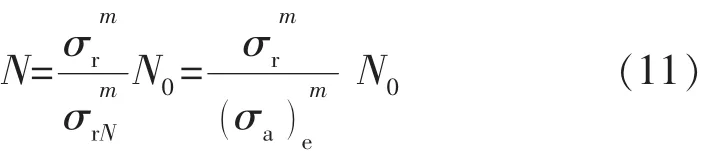

由σ-N曲線可知,在有限壽命的區間內,抽油桿柱的壽命計算公式為[5]:

式中N0——應力循環的基數,N0=107;

m——材料常數;

σr——疲勞極限,MPa;

r——應力比,r=σmin/σmax。

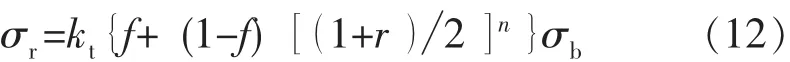

考慮抽油桿過渡段疲勞極限降低的影響,疲勞極限σr的計算公式為:

式中kt——疲勞強度影響系數;

σb——材料的抗拉強度極限,MPa;

f——疲勞比,f=σ-1/σb;

σ-1——材料的對稱循環疲勞極限,MPa;

n——材料的常數,n=1/(ef);

e——待定的系數,e=1.66。

2 抽油桿柱疲勞壽命的可靠性預測模型

2.1 桿柱任意截面疲勞壽命的可靠性預測模型

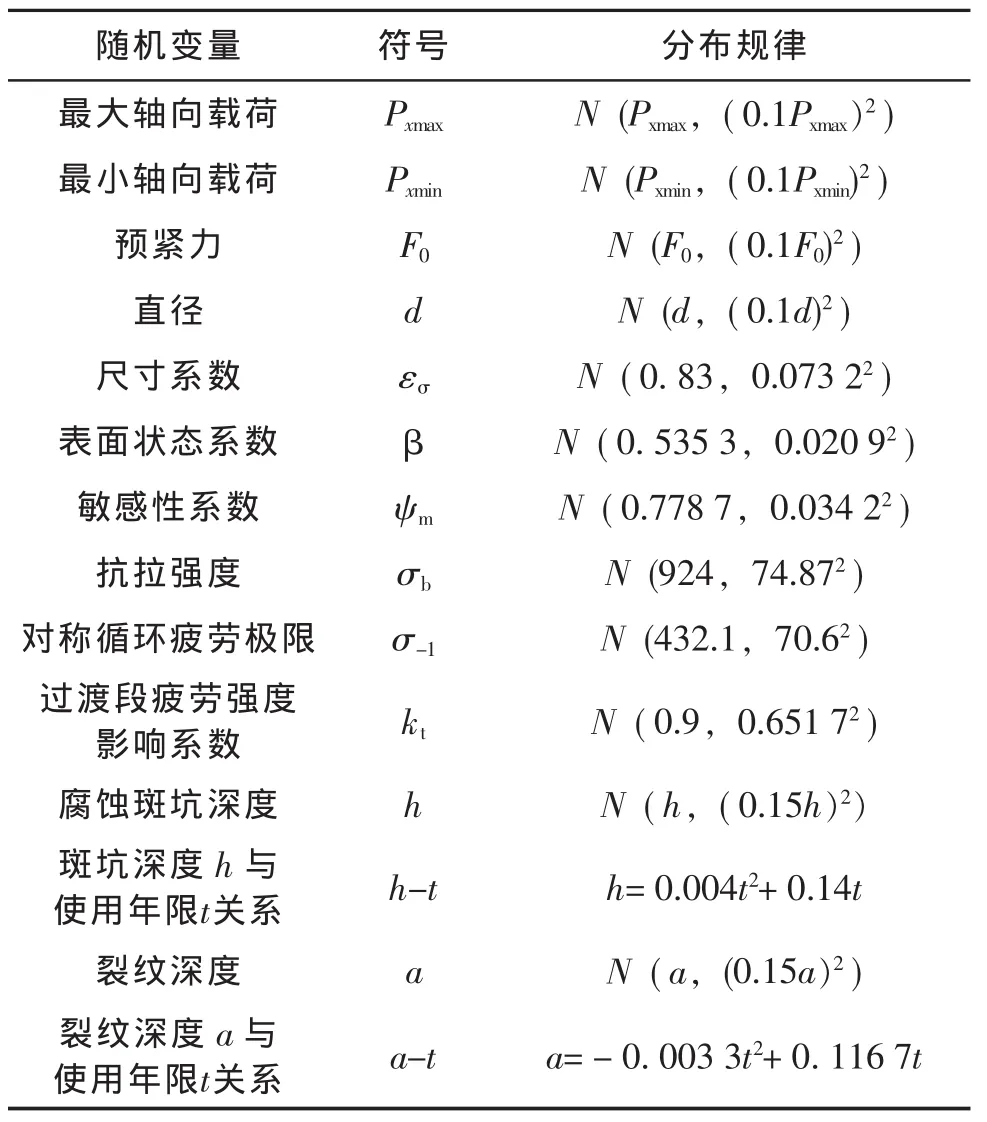

疲勞壽命的預測模型考慮了有關變量隨機性的影響。表1給出了每個隨機變量及其分布規律。

表1 隨機變量及其分布規律

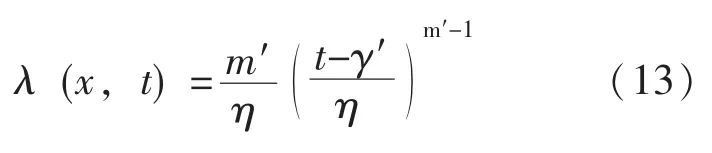

采用蒙特卡洛抽樣理論對各隨機變量進行抽樣,將每一組中的隨機變量的抽樣值代入式 (11),可求出計算截面的疲勞壽命值 Ni。擬合Ni可以求得疲勞壽命的概率密度函數以及計算截面的失效率。桿柱計算截面的失效率表示為威布爾分布:

式中 λ(x,t)——截面的失效率;

x——截面到井口的距離,m;

m'、η、γ'——待定的系數,為x的函數。

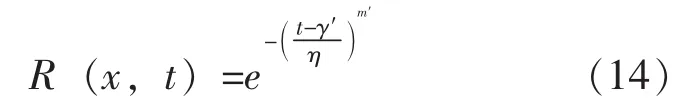

抽油桿柱x截面處的壽命可靠性預測模型為:

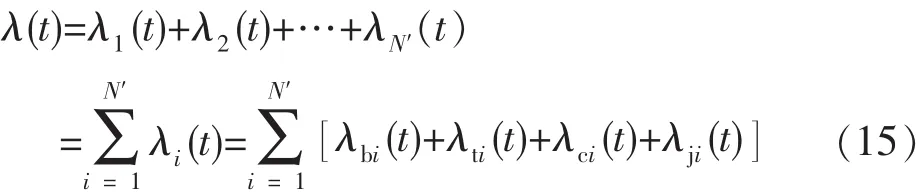

2.2 整體桿柱疲勞壽命的可靠性預測模型

假設抽油桿柱是由N′根抽油桿構成,可以將整個桿柱簡化為由N′個元件構成的串聯的系統。那么對于每單根抽油桿,可以將其簡化為由桿體、過渡段、接頭和接箍組成的子串聯系統。因此,整體桿柱的失效率為:

式中 λi——第i根桿在壽命t時的失效率;

λbi——第i根桿桿體在壽命t時的失效率;

λti——第i根桿過渡段在壽命t時的失效率;

λci——第i根桿接頭在壽命t時的失效率;

λji——第i根桿接箍在壽命t時的失效率。

根據可靠度和失效率的關系,由式 (14)計算整體桿柱在不同壽命下的可靠度。

3 抽油桿經濟使用年限的可靠性評價模型

設T為使用年限。使用年限為T時油井的作業次數N(T)可表達為:

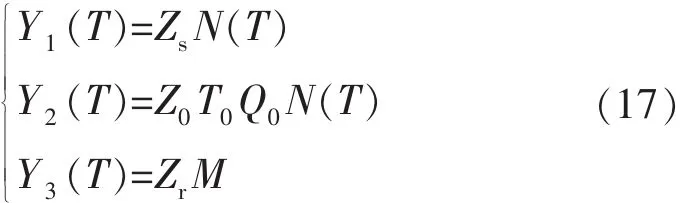

在使用年限T內,油井檢泵作業費用Y1(T)、作業減產損失費用Y2(T)和投資費用Y3(T)分別為:

式中Zs——費用,元/次;

Q0——日產量,t/d;

Z0——價格,元/天;

T0——停產天數,d;

Zr——單價,元/千克;

M——總質量,kg。

抽油桿壽命周期內的年平均費用為:

將年平均費用最低點所對應的使用年限定義為抽油桿的經濟使用年限,即求式 (18)最小值所對應的年限。

4 抽油桿柱經濟使用年限的可靠性仿真分析實例

仿真計算參數為:抽油機型號CYJI4-5.5-89HB,沖程5.5 m,沖次5 min-1,泵徑44 mm,桿柱組合 25 mm×656.12 m+22 mm×747.03 m+19 mm×1196.83 m,沉沒度500 m,D級抽油桿,含水質量分數85%,油壓0.5 MPa,套壓0.4 MPa,油氣比30 m3/m3,飽和壓力15.9 MPa。按API方法校核桿柱強度,泵徑28 mm,桿柱應力使用系數SF=0.85。

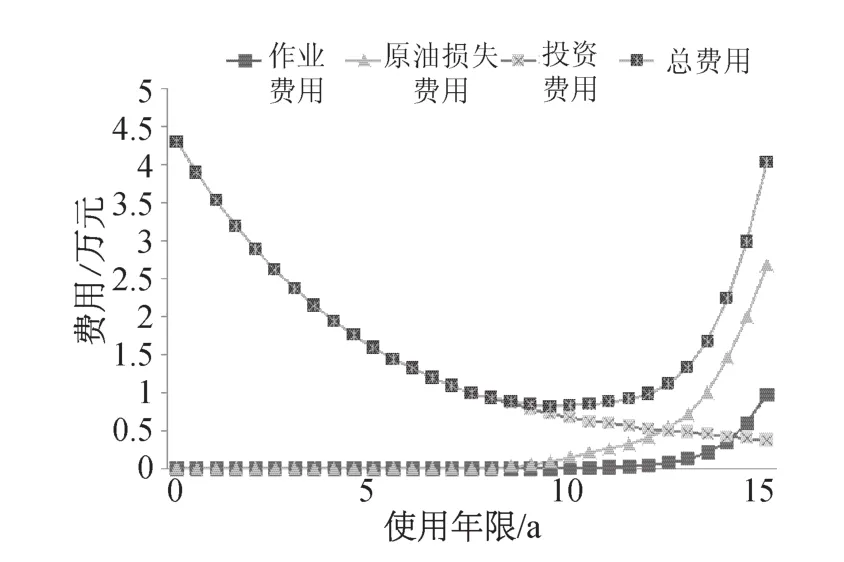

取式 (17)中各參數值為Zs=3萬元/次,Q0=3 t/d, Z0=5850元/天, Ts=5 d, Zr=10 元/千克, M=7420 kg。年均費用隨使用年限的變化規律如圖1所示。

圖1 年均費用隨使用年限的變化規律

從圖1可以得出:①使用年限增加,年均作業費用逐漸增加,抽油桿年均投資費用逐漸降低;②在使用年限為8.732 a時,年均費用最小,為0.976萬元。

5 結論

本文應用ANSYS有限元軟件對含斑坑和裂紋的抽油桿的應力集中系數進行了分析計算;根據抽油桿柱受力情況,求得抽油桿柱任意截面的載荷,并結合疲勞累積損傷理論對抽油桿柱進行了疲勞壽命的可靠性預測。本文綜合考慮抽油桿使用壽命期內抽油桿柱的投資費用、作業費用和作業產量損失費用,以使用年限內年均總費用最低為目標,建立了抽油桿柱經濟使用年限的可靠性評價方法。

[1] 趙煥卿.抽油桿斷裂失效分析 [J].石油礦場機械,2007,36 (7) :60-61.

[2] 李其,劉殿魁,李曉秋.在用抽油桿服役期限的確定方法 [J].東北林業大學學報,2006,34(1):111-114.

[3] 董世民.抽油機井動態參數計算機仿真與系統優化[M].北京:石油工業出版社, 2003:57- 72.

[4] 徐灝 .疲勞強度設計 [M].北京:機械工業出版社,1981: 67-98.

[5] 宋保維 .系統可靠性設計與分析 [M].西安:西北工業大學出版社,2008:187-261.