藥柱內窺鏡裝置氣缸及氣路系統的設計*

范晉偉 劉益嘉 陳 玲 伊曉龍

(北京工業大學機械與應用電子工程學院,北京 100024)

為了完成對固體發動機藥柱的檢測,要求檢測機構能夠直線進給達到4 m 以上。目前廣泛使用的是單級氣缸,但是由于單級氣缸的有效行程與其長度成正比,故這種氣缸不適合長行程控制的場合[1]。而多級氣缸可以縮小氣缸的體積,同時能夠提供較長的控制行程。設計了一種順序動作的多級氣缸,該多級氣缸能夠逐級地伸出或縮回,并能根據控制要求停止在任何位置,且結構簡單、制造容易。多級氣缸、靜音氣泵儲氣罐如圖1、圖2 所示。

1 硬件結構

1.1 多級氣缸結構設計

由于設備進給距離達到4 m,而設備自身長度只限定在1~1.2 m,則選用伸縮比達到3 倍的3 級氣缸。

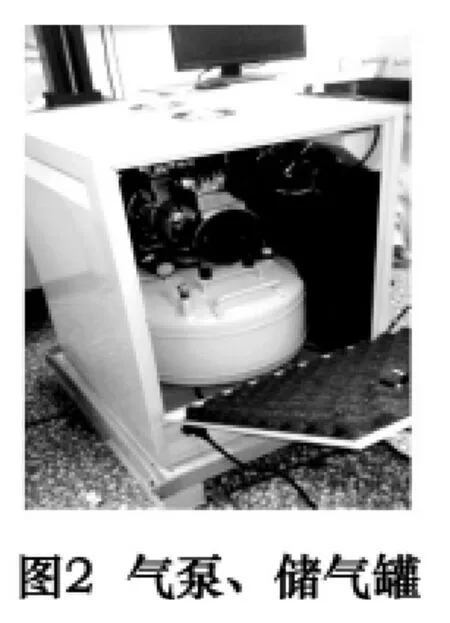

該3 級氣缸由氣缸體、活塞和閥門等組成。設計的3 級氣缸如圖3 所示。

氣缸蓋7 上鉆有孔,用于進氣或排氣,一級氣缸體3 通過螺釘與氣缸蓋7 連接在一起,一級氣缸體3 的一端設有臺階,以控制一級活塞8 的行程,一級氣缸體3 靠近臺階的地方開有槽,以便組成氣路;一級活塞8上的一側開有通孔,孔內裝有帶桿的單向閥6,沿徑向開有孔,在活塞軸線方向開有通孔,通孔內裝有單向閥9,徑向孔與軸向孔在軸線處交會,一級活塞8 上的孔與二級氣缸體2 上的孔相連;二級氣缸體2 的一端設有臺階以控制二級活塞4 的行程,靠近臺階的地方開有槽,在臺階處沿徑向鉆孔,并沿氣缸體壁鉆有孔,該孔與一級活塞8 上的孔相連;二級活塞4 上的一側開有通孔,孔內裝有帶桿的單向閥5,并沿徑向開有孔,在活塞軸線方向開有通孔,通孔內裝有單向閥10,徑向孔與軸向孔在軸線處交會。二級活塞4 上開有孔與三級氣缸體1 上的孔相連;三級氣缸體1 的一端設有臺階,以控制三級活塞11 的行程,三級氣缸體1 靠近臺階的地方開有槽,以便組成氣路,三級氣缸體1 的一端在臺階處沿徑向鉆孔,并沿氣缸體壁鉆有孔,該孔與二級活塞4 上的孔相連。

圖3 中的帶桿單向閥5 和6 的結構如圖4 所示。

圖4 中閥球4 一側通過彈簧5 與蓋板6 相連,另一側與單向閥閥桿2 相連,單向閥閥桿2 與活塞1 的孔壁處安裝有密封圈3。

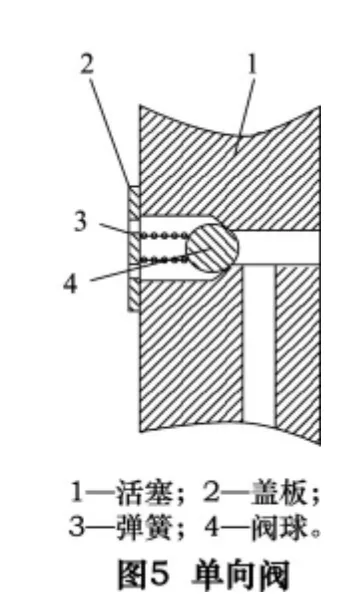

圖3 中的單向閥9 和10 的結構如圖5 所示。閥球4 一側通過彈簧3 與蓋板2 相連。通過該單向閥的氣體只能單向流通。

1.2 多級氣缸的伸縮過程

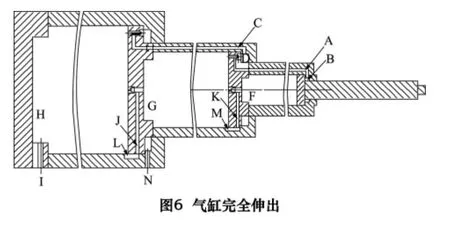

如圖3,當需要氣缸伸出時,壓縮空氣從孔I 處進入腔室H,由于單向閥9 只能從右側向左側接通,所以此時H 腔室的壓縮空氣將推動一級活塞8 向右運動,腔室E 與腔室E'是同一腔,腔室E 的氣體通過孔N 流出,此時第一級氣缸(缸體2)開始伸出。當一級活塞8 向右運動到極限位置時,H 腔室的壓縮空氣將經過槽L、徑向孔J 流入G 腔室,由于帶桿單向閥6 的氣體只能從左向右接通,D 腔室的氣體將經過孔C、帶桿單向閥6 流入E 腔室,并從E 腔室經孔N 流出,此時二級活塞4 向右運動,第二級氣缸(缸體1)開始伸出。同理第三級氣缸(活塞桿12)伸出。當三級活塞11 向右運行到極限位置時,活塞桿12 停止運行。伸出的3級氣缸如圖6 所示。

當氣缸需要回收時,各零件動作步驟與上述伸出過程基本相反。即,當壓縮空氣從孔N 處進入腔室E',此時由于帶桿單向閥6 的閥球在主彈簧的作用下被關閉,壓縮空氣不能從右向左通過,因此壓縮空氣只能推動一級活塞8 向左運動,一級氣缸回收,當活塞8運動至左端極限位置時,帶桿單向閥6 的閥桿頂在氣缸蓋7 上,從而其閥球克服彈簧力而打開單向閥6,因而壓縮空氣由帶桿單向閥6 從右向左通過,經孔C 進入D 腔室,推動二級活塞4 向左運動,此時G 腔室中的空氣推開單向閥9 經腔室H、孔I 流出,因而二級氣缸回收,當二級活塞運動至左端極限位置時,帶桿單向閥5 打開,壓縮空氣經孔A 進入腔室B,推動三級活塞11 向左運動,而腔室F 中的氣體經單向閥9、10 及孔I流出,因而三級氣缸回收。

1.3 多級氣缸的檢測

氣缸的檢測對硬件部分的要求是安裝尺寸、密封性和氣缸剛度[2]。這里主要討論氣缸的剛度,即撓曲變形。本文設計的多級氣缸前端安裝有防爆電動機、攝像頭、激光測距儀反射板等裝置,這些裝置和多級氣缸本身產生的重力會使得多級氣缸產生撓度,并且進給深度達到4 m,而且前端的攝像頭對于位置要求較高,故對多級氣缸的剛度進行檢驗。使用ANSYS 軟件對多級氣缸進行有限元分析[3]。

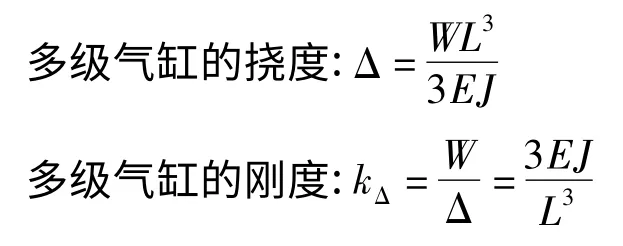

假設E 表示多級氣缸的彈性模量,J 表示多級氣缸對中性軸的慣性矩,W 表示施加的載荷,L 表示多級氣缸長度值,Δ 表示撓度,kΔ表示多級氣缸的剛度。

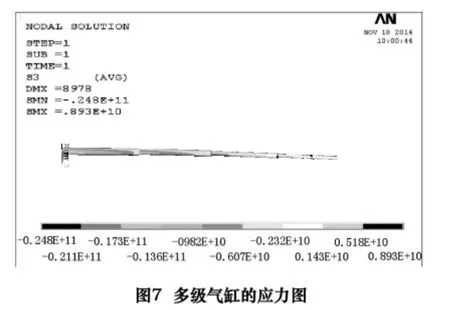

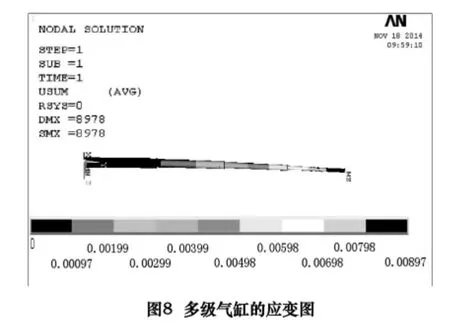

選擇多級氣缸的一級氣缸體整體作為固定端,當多級氣缸的第三級完全伸出時,是氣缸整體撓度最大的時候,也會產生最大的應力。由于氣缸前端的設備總重為3 kg,選擇在第三級氣缸活塞桿的最前端施加向下的重力載荷。并在伸出的三級氣缸上施加均布載荷來表示氣缸的重力。則得到的應力圖如圖7 所示,應變圖如圖8 所示。

用過對于應力圖和應變圖的分析可知,多級氣缸在實際的載荷下,通過疊加法,得到產生的最大應變8.97 mm,得到最大應力為2.3 GPa。此多級氣缸允許的最大應變值為10 mm。最大應力3.0 GPa。則本文設計的多級氣缸在剛度檢驗中是合格的。

2 氣路系統的設計

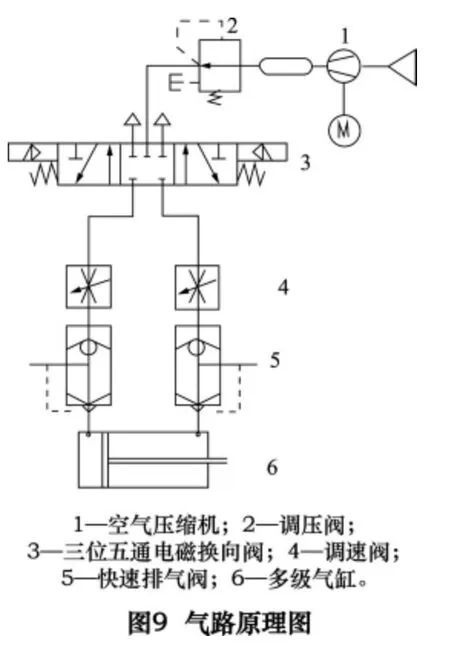

氣路系統的原理圖如圖9 所示,空氣壓縮機1 將空氣壓縮并儲存在氣罐中,當多級氣缸需要高壓空氣進行驅動時,高壓空氣經過調壓閥2 進入到三位五通電磁換向閥3中,電磁換向閥3 的兩個出氣孔分別經過調速閥4 和快速排氣閥5連接在多級氣缸6 的兩個進出氣口處,系統采用出口節流調速回路,該方式通過調節氣缸的排氣量來控制氣缸速度。在排氣節流時,排氣腔可以建立與負載相應的背壓,在負載保持不變的條件下,運動比較平穩,調節調速閥4 的開度即可調節氣缸的運動速度。

由于多級氣缸需要的進氣量大,工作氣壓高,所以需選用大功率高壓氣泵。經過綜合考量,最終選定硅萊GA81X,1200 W 氣泵,流量為200 L/min,儲氣罐儲量選用60 L。

3 控制系統

控制系統采用以工控機為基礎,在工控機主板的工業標準結構(ISA)擴展插槽插上帶有雙端口存儲器(RAM)的可編程運動控制卡(PMAC),構成以工控機為上位機,以PMAC 為下位機的雙處理器控制系統[4]。其中三位五通電磁換向閥連接在PMAC 上,則工控機通過PMAC 控制電磁換向閥的進氣排氣量來控制多級氣缸的位移。在氣缸的旁邊安裝激光測距儀,對多級氣缸進行位置反饋,激光測距儀的位移數據通過串口RS232 反饋到工控機,與事先設定的位移進行對比,如超出誤差范圍,則繼續控制電磁換向閥使多級氣缸進行伸縮。控制系統圖如圖10 所示。

基于Vsiual C++6.0 開發了精確控制多級氣缸位移的控制軟件,并能夠實時顯示激光測距儀的數據,監控多級氣缸。

4 結語

設計了一種進給深度達到4 m 具有高伸縮比的多級氣缸及整套氣路系統,并通過PMAC 卡與工控機組成為的雙處理器系統對激光測距儀反饋的位置信息的處理,完成對多級氣缸位置的精確控制。由于本套設備對多級氣缸的剛度要求較高,又對多級氣缸進行了剛度分析。本文設計的氣缸已經成功地應用在了藥柱內窺鏡檢測裝置上,并取得了良好的效果。

[1]范晉偉,譚福濤.基于數字圖像處理的藥柱內壁裂紋提取與特征測量[J].計算機應用研究,2014(31):524-525.

[2]周明團,許淑惠.智能多級氣缸的研制與實驗[J].煤礦機械,2009(30):83-85.

[3]崔偉清,董良太,趙振紅.基于ANSYS 的液壓支架立柱的有限元分析[J].煤礦機械,2014(35):112-113.

[4]白海清.基于PMAC 的數控試驗臺機械系統設計[D].西安:西安理工大學,2007.