少齒數齒輪專用機床傳動系統設計初探

劉武常

摘要:少齒數齒輪傳動在當下被廣泛應用的重要原因就是其具有單級傳動比大、傳動效率高等等的優點。但是,在普通的滾齒機上進行少齒數齒輪加工的時候,機床主軸以及工作臺的傳動小,機床傳動大,會致使機床發生自鎖。少齒數齒輪應用被制約的原因便是加工工藝。本文著重分析了當下在普通滾齒機上加工齒輪時,目前能加工到的最少齒數的情況以及設計一種少齒數齒輪專用機床傳動系統的必要性。

關鍵詞:少齒數齒輪 ?最少齒數 ?專用機床傳動系統 ?設計

必要性

0 引言

機械產品的重要零件便是齒輪。齒輪因為它自身顯著的優點被廣泛應用于各個領域。其中齒輪傳動是其最重要的應用。

齒輪傳動,作為機械傳動中最重要的傳動之一,是利用兩齒輪的輪齒相互嚙合來傳遞動力和運動的機械傳動。齒數在2-10之間的漸開線圓柱齒輪是少齒數齒輪,少齒數齒輪傳動是利用少齒數齒輪的齒輪傳動。因為在少齒數齒輪傳動中很大程度上減少了小齒輪的齒數,所以其單級傳動比較大且擁有結構簡單、傳動效率高等等的諸多特點。現今,少齒數齒輪傳動在例如電動自行車、摩托車以及減速器等諸多的機械中都發揮了它們不可替代的作用。

1 少齒數齒輪的簡要介紹

作為齒輪傳動技術的新進展的少齒數齒輪傳動擁有體積小、單級傳動比大且承載能力高等等的顯著的特點,所以,其具有較高的研究意義以及應用價值。

齒數是2-8的漸開線圓柱齒輪便是少齒數齒輪,其傳動為漸開線齒輪傳動的重要構成還有延伸,優點也是十分明顯的,它適用于中小功率、結構尺寸受限制、傳動比大等等的場合,對于現代發展的需求是十分契合的。

首先,少齒數齒輪常采用斜齒的形式,換句話說,少齒數齒輪就是特殊的漸開線斜齒圓柱齒輪;因為少齒數齒輪的相關特點,所以通常情況之下將其設計為齒輪軸的形式,且在使用少齒數齒輪的時候,對其安全性的驗證是極其重要的;在選擇少齒數齒輪時,一個必須要進行考慮的技術指標是齒輪的耐磨性,因為少齒數齒輪無法用磨齒機磨削,所以,少齒數齒輪必須要做成硬齒面形式等等。

2 漸開線齒輪不發生根切的最少齒數

當前,在普通滾齒機上加工齒輪時可以加工到的最少齒數介紹如下:

2.1 標準直齒輪不發生根切的最少齒數

■

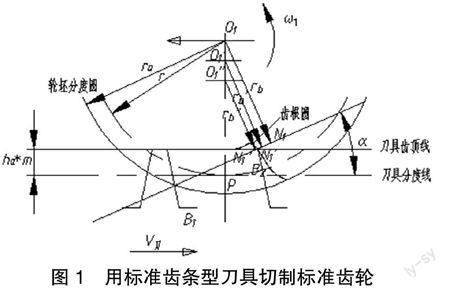

圖1 ?用標準齒條型刀具切制標準齒輪

用標準齒條型刀具切制標準齒輪的情況見圖1。只有充分熟知了產生根切的原因才可以避免根切。刀具的刀刃從嚙合線上B1點開始切削齒輪輪廓,切至嚙合線與刀具齒頂線的交點B2處,這個時候,被切齒輪漸開線齒廓已被全部切出。倘若被切齒輪的齒數不夠多那么會使其極限嚙合點N1″落在刀具齒頂線之下,這個時候刀具的齒頂就會把輪齒已切好的一部分齒根漸開線齒廓切去,跟切也就產生了。為了將根切的出現的情況加以避免,應該使極限點N1必須位于刀具齒頂線之上,即應讓PN1sinα?叟ha*m,進而求得標準直齒輪不發生根切的最少齒數為:

Zmin=2ha*/sinα(式1)

當齒頂高系數ha*取1,壓力角取20°時,計算得出Zmin=17;當輪齒有輕微根切時,增大了齒根圓角半徑,從而增大了輪齒抗彎強度,因此在一些場合也常允許輪齒產生輕微根切,此時可取Zmin=14;另外,加工漸開線圓柱直齒輪時,可以不考慮齒輪變位調整對刀具的干涉,此時其最少齒數可取Zmin=4。

2.2 漸開線標準斜齒圓柱齒輪不發生根切的最少齒數

■

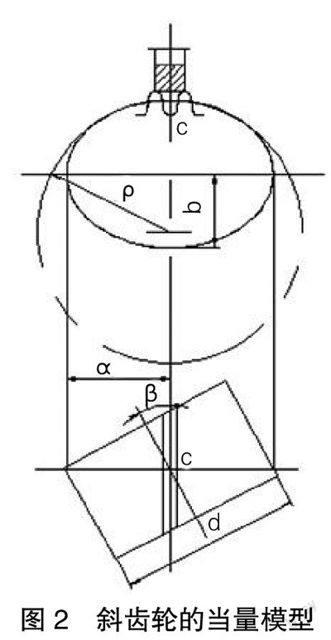

圖2 ?斜齒輪的當量模型

設經過斜齒輪分度圓柱面上的一點c,作輪齒的法面,見圖2,將斜齒輪的分度圓柱剖開,剖面則為一橢圓。現以橢圓上c點的曲率半徑ρ為半徑作一圓,作為一假想直齒輪的分度圓,以該斜齒輪的法面模數為模數,法面壓力角為壓力角,作一直齒輪,其齒形就是斜齒輪的法面近似齒形,稱此直齒輪為斜齒輪的當量齒輪,而其齒數即為當量齒數(用Zv表示)。

由圖可知,橢圓的長半軸a=d/(2cosβ),短半軸b=d/2,而ρ=a2/b=d/(2cosβ),所以:

Zv=2ρ/mn=d/(mncos2β)=zmt(mncos2β)

=z/cos3β(式2)

由式2可得出漸開線標準斜齒圓柱齒輪不發生根切的最少齒數為:

Zmin=Zvmincos3β(式3)

Zvmin為當量直齒標準齒輪不發生根切的最少齒數;β 為螺旋角,一般取8°~20°;mn為法面模數,按國家標準取標準值;mt為端面模數,mt=mn/cosβ。

可見,斜齒輪的最少齒數可以比直齒輪的少,而且采用斜齒輪傳動時軸承的跨距較小,軸的剛度也較大。采用漸開線圓柱斜齒傳動時,小齒輪的齒數可以選擇2-10。

2.3 變位齒輪的最少齒數

當下,對少齒數漸開線圓柱齒輪傳動來講,最大問題便是滾切少齒數齒輪而出現的根切。為了避免根切經常選用較大的變位系數,然而較大的變位系數在解決根切問題的同時勢必又會引起齒頂厚變薄(Sa?燮(0.25~0.4)mm)還有變尖(Sa?燮0)以及干涉等問題。另外,在一定的情況下甚至還會出現節點外嚙合現象。對于齒輪齒頂齒厚變薄及變尖問題,可以通過削頂的方法來保證少齒數齒輪必要的齒頂厚,但這樣同時又會使實際的齒頂高降低,從而使得實際嚙合線縮短、端面重合度減小。然而當齒輪端面重合度很小時,會出現齒輪節點偏離實際嚙合線中點,甚至處在實際嚙合線外,造成相對滑動系數很大、磨損嚴重等問題。此時,可以通過采用較大的螺旋角和較大的齒寬系數來增大軸向重合度。

在實際生產中,雖然用范成法滾切加工標準直齒輪時不發生根切的最少齒數是Zmin=17,但是可以通過正變位等方法加工齒輪,使得齒輪的齒數變得更少。

當需要加工制造齒數少于17,而又不產生根切現象的齒輪時,由式1可知,可采用減小齒頂高系數ha*及加大壓力角α的方法來實現。然而減小ha*將使重合度減小,而增大α要采用非標準刀具。除了這兩種方法外,解決上述問題的最好方法是在加工齒輪時,將齒條刀具由標準位置相對齒坯中心向外移出一段距離,即采用所謂的變位修正法進行加工。當加工少齒數齒輪時,可采用將刀具由齒輪輪坯中心移遠的正變位加工法,但是齒輪齒數也是有限制的:當齒輪齒數取8時,齒輪齒頂開始變尖;當齒輪齒數取7時,計算出的齒頂圓齒厚變為負值。對于少齒數齒輪,少齒數齒輪傳動機構中齒輪的變位是用改變刀具對齒坯的徑向相對位置來實現的,通過選擇合理的變位系數,可以消除根切,提高少齒數齒輪齒根抗彎曲疲勞強度和齒面耐磨性能,使大小齒輪接近等強度。另外,為了提高齒輪表面接觸強度,漸開線少齒數齒輪通常采用正向變位。

3 設計一種少齒數齒輪專用機床傳動系統必要性

在機械傳動中有了非常大比重的便是齒輪傳動。但是,當有空間的限制的時候,為了達到小型化這一目的,一種趨勢便出現了,那就是,采用少齒數齒輪。但是因為少齒數齒輪具有齒數少、齒輪軸細這些特點,使得少齒數齒輪的加工更加困難;國外的加工少齒數齒輪的機床售價高且技術封鎖,這些都制約著少齒數齒輪的應用還有推廣。

于是我們可以得出,少齒數齒輪應用的最大困難就是加工工藝,同時結合國內現狀,目前還沒有專門加工少齒數齒輪的機床。我們可以得出,設計一種少齒數齒輪專用機床傳動系統是非常必要的并且研究意義重大。

4 結束語

少齒數齒輪傳動在當下被廣泛應用的重要原因就是其單級傳動比大、傳動效率高等等的優點。通過分析當下在普通滾齒機上加工齒輪時可加工到的最少齒數的情況以及設計少齒數齒輪專用機床傳動系統的必要性可以讓我們對少齒數齒輪傳動有更深一步的了解,從而在進行具體設計時有更精準的把握。

參考文獻:

[1]日本機械學會.齒輪強度設計資料[M].北京:機械工業出版社,1984.

[2]孫恒,陳作模,葛文杰.機械原理(第七版)[M].北京:高等教育出版社,2006.

[3]濮良貴,紀明剛.機械設計(第八版)[M].北京:高等教育出版社,2006.

[4]張根保,王國強,何文輝,曾海峰.基于任務的數控機床可靠性分配技術研究[J].中國機械工程,2010(19).

[5]鄧超,吳軍,毛寬民,熊堯.面向大型數控機床的工藝可靠性評估[J].計算機集成制造系統,2010(10).