自動去冒口裝置的多執行器液壓系統設計

楊松,高宏力,黃海鳳,李世超,王勇

(西南交通大學機械工程學院,四川成都610000)

0 前言

冒口是鑄型內用以存儲金屬液的空腔,在鑄件形成時補給金屬,有防止縮孔、縮松、排氣和集渣的作用。某所在澆鑄部件時需要等待澆鑄液完全凝固后將冒口去掉,目前所采用的是人工用木榔頭敲擊冒口的上沿,通過工裝的預缺陷結構設計以及在彎矩的作用下,使冒口內的澆鑄液在其根部脫離,從而達到去冒口的目的。然而采用人工的方法不僅效率低而且由于敲擊過程的隨機性,難以保證澆鑄件的質量。因此提出了一種自動去冒口裝置,其控制系統采用液壓控制。

1 自動去冒口裝置的結構設計原理

自動去冒口裝置的結構設計原理圖如圖1所示。

圖1 自動去冒口裝置示意圖

整體而言由11個部件組成整個機械結構,外加一些輔助零部件。工作時2號液壓缸上升到冒口總高度的2/3處;1號液壓缸動作左行,推動2號液壓缸及連接的扭轉機械手和2號液壓馬達到達指定位置、1號液壓缸鎖緊;采用氣動的方式開啟扭轉機械手,夾住冒口、啟動2號力矩馬達,在力矩馬達的作用下扭斷夾持的冒口,扭斷后力矩馬達反轉歸位;3號液壓缸下行,氣動打開抓提冒口機械手,夾緊后3號液壓缸上行提走冒口;1號液壓缸右行歸位;2號液壓缸依靠載荷自重下行歸位;1號液壓馬達動作,1號液壓馬達與齒輪齒條相連接,將液壓馬達的圓周運動轉成門架的直線運動,門架移動到指定行程位;3號液壓馬達動作,移走抓取冒口機械手到冒口回收處,松開機械手進行冒口的下放回收。

2 液壓系統設計需求情況分析

從上述的工作原理可知對液壓系統的順序動作要求,動作流程如圖2所示。

圖2 液壓馬達、液壓缸動作順序流程圖

由圖2可知,整個液壓控制系統最重要的是3個液壓缸、3個液壓馬達的嚴格順序動作執行,上一個執行器的動作結束嚴格邏輯對應這下一個執行器的開始。2號液壓缸和1號液壓缸可以實現調速并順序動作完成后要求能夠實現鎖定,為了減小泵站的負荷,鎖定后實現卸荷;3號液壓缸抓提冒口的上下行過程中應當以較快的速度運行,以提高工作效率;2號力矩馬達實現從開啟到扭斷冒口的整個過程控制在5 s左右,扭轉過程中不得與裝藥件產生干涉,這就要求2號液壓馬達的執行回路能夠實現調速、調壓功能; 3個液壓馬達采用同一個調速控制回路,用電磁換向閥進行油路的切換。

3 擬定液壓系統原理圖

在擬定液壓系統圖的過程中,首先通過分析對比選擇出各種合適的液壓回路,然后將這些回路拼接成完整的液壓系統。在選定了滿足主要要求的主液壓回路之后;再配上過濾、測壓、控溫之類的輔助回路,即可將他們組成一個完整的液壓系統[1]。擬定的液壓系統圖如圖3所示。

圖3 自動去冒口裝置液壓系統

該系統涉及到多執行器順序控制回路、調速回路、方向控制回路、鎖緊回路、保護回路等其他回路設計。整個液壓系統中2號液壓缸承受的載荷最大,最大靜載荷為14 700 N,因此可采用單定量泵泵供油的開式回路結構,設計壓力10 MPa。

(1)順序控制回路設計

在多執行器液壓系統中,多采用換向閥并聯和串聯的形式來實現[2],由于應用場合的特殊性,該系統以三位四通電磁換向閥串聯為主順序控制回路同時輔以壓力控制順序動作回路。

在液壓設備中,常常采用一個液壓泵驅動多個液壓缸,以實現工作部件的特定功能。通常也采用順序閥控制各元件的動作順序,由于多缸系統回路復雜,各油路之間極易產生干擾而使壓力誤動作,導致系統工作順序紊亂。因此,設計這類系統時,必須重視壓力閥的合理選擇與應用。按照控制方式的不同分為內控式順序閥和外控式順序閥,對于只進行順序控制的液壓系統,選用一般的順序閥就可以,對于同時需要進行速度和順序控制的液壓系統,選用順序閥時應慎重考慮其控制方式,以免造成液壓缸的動作干涉[3]。

針對1號液壓缸和2號液壓缸同時需要進行速度和順序控制液壓系統,在此選擇外控式順序閥,避免了如果內控式順序閥開啟壓力高于系統壓力時順序閥無法打開,如果其壓力設定值低于系統壓力時,兩個液壓缸無法順序動作的情況[4]。

啟動開始按鈕,電磁換向閥置于右位,壓力油經過液控單向閥和節流閥進入1號液壓缸,壓力油經單向閥回油,當一號液壓缸到位后,無桿腔內壓力上升,壓力值達到順序閥的設定壓力值時打開2號液壓缸,順序到位后電磁閥斷電中位鎖緊。電磁閥置于左位時,一號液壓缸的順序閥此時沒打開,壓力油先進入2號液壓缸,溢流閥保壓,2號液壓缸順序到位后,有桿腔壓力上升,只要將溢流閥的壓力值設定為當2號液壓缸到達原位時內部的壓力值即可,同時將1號液壓缸的順序閥壓力設定為溢流閥的壓力值,2號液壓缸歸位后打開1號液壓缸的順序閥,2號液壓缸有桿腔進油并打開液控單向閥,在負載自重和壓力油的作用下負載下降,此時節流閥的節流口保證了負載的下降速度,使得重物平穩下降。

(2)調速回路設計

在液壓傳動系統中,各機構的運動速度要求各不相同,而液壓源往往是共用的,要解決各執行元件不同的速度要求,就要采取速度控制回路[5]。系統中3個液壓缸采用結構簡單、能獲得較大調速范圍的節流調速回路,3個液壓馬達則采用定量泵+變量雙向馬達的容積調速回路。

(3)鎖緊回路設計

近年來,隨著人們多鎖緊回路研究的不斷深入,實現回路鎖緊的方法也變得多樣化。根據鎖緊原件的不同,目前常見的鎖緊回路有換向閥鎖緊回路、單向順序閥鎖緊回路、及液控單向閥鎖緊回路[6]。系統中承受最大載荷的2號液壓缸的行程262 mm,啟動時最大載荷約為3 000 N,加速時最大載荷約為3 097.5 N,動作過程中不存在較大的載荷波動,因此可以采用M型中位機能的三位四通電磁換向閥設計成雙向鎖緊回路。由于滑閥的泄漏量大,為了系統的可靠性,在2號液壓缸的進油口布置一個液控單向閥。液控單向閥的閥芯為錐形,兩個油口之間的壓差越大,閥芯和閥座之間就壓的越緊,密封效果好,泄漏量小,因此,其鎖緊保壓的效果也就越好,并能使負載長時間準確、可靠的保持在任意位置上。

(4)保護回路設計

在液壓泵的出口處安裝先導式電磁溢流閥來調節整個液壓系統的壓力,保證系統正常工作,實現液壓泵零壓啟動,使電機在空載下啟動,并能實現系統出現故障、超載時自動卸荷。在液壓泵與工作回路間加一個單向閥,使工作回路與液壓泵分開,使系統在工作不正常時產生的液壓波動不影響液壓泵的工作,保證液壓泵向系統提供穩定的壓力[7]。

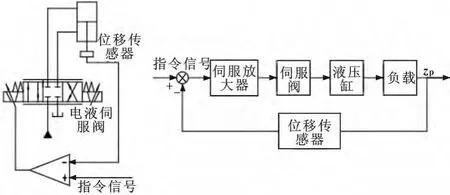

(5)閥控液壓缸直線位置伺服回路設計

3號液壓缸上裝有機械手,用以提走2號力矩馬達扭斷的冒口,因此需要對于其下行的位置進行控制。閥控3號液壓缸的電液伺服位置系統如圖4所示,由電液伺服閥、液壓缸、位移傳感器和放大器組成。位置傳感器將液壓缸的位置信號轉換為電信號與輸入信號相比較,得到偏差信號,經伺服放大器放大,輸出控制電流控制伺服閥芯的運動,輸出電壓推動液壓缸,帶動負載運動[8-9]。

圖4 自動去冒口裝置液壓系統

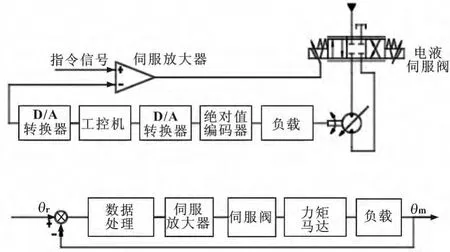

(6)閥控力矩馬達角度位置回路設計

在很多實際場合中,也經常需要對液壓馬達的角位移進行控制,如全自動垃圾吊,電鍍車間的工作起重機等。文中2號液壓缸上的扭轉機械手緊抓住冒口,在力矩馬達的扭矩作用下扭斷冒口,在保證扭矩力的前提下將其扭斷,扭轉機械手勢必與水平成一定角度,扭斷后則需要將力矩馬達反轉一定角度后歸位,因此需要對2號力矩馬達進行角位移控制。閥控2號力矩馬達電液轉角位置伺服控制回路如圖5所示。

圖5 閥控力矩馬達電液轉角位置伺服回路

當力矩馬達轉動時便可帶動安裝在輸出軸上的編碼器一起運轉,系統中選擇絕對編碼器作為角位移測量傳感器,工控機運行采集和控制程序,通過A/D轉換器和D/A轉換器實現對系統相關物理量的數據采集和控制[10],將采集到的信號經過數據處理后與伺服放大器的輸入信號進行比較,從而組成一個閉環的閥控馬達位置伺服系統。

4 結束語

系統中主要的難點是多執行器的順序控制,在設計液壓系統時,各個執行器有著嚴格的順序控制要求,同時又包含著各自獨立回路設計。當前主要的多執行器液壓系統的設計大多數針對的是兩個執行器的順序控制,因此可以采用簡單的順序閥來實現順序控制。該系統中為了實現多個執行器的順序控制,加上運用場合的特殊性,于是采用換向閥的串聯為主順序控制回路,同時輔以壓力順序閥控制的順序控制回路,為防止順序閥的誤動作,采用了外控式的壓力順序閥,避免了內控式順序閥和溢流閥直接相連時兩個液壓缸無法順序動作。在其他的設計回路中,為了保證系統的可靠性,采用了液控單向閥及M型中位機能的換向閥實現雙向鎖定,壓力控制回路設計上,采用溢流閥并聯的結構形式,使得系統能夠為執行器提供不同的系統壓力,滿足各個執行器對自身壓力的需求。通過采用將各個不同的液壓回路重組成一個完整的液壓系統的結構設計形式,不僅保證了各個液壓回路的可靠運行,而且各個回路之間相互補充,大大地提高了系統的穩定性。

[1]張利平.液壓站設計與使用[M].北京:海洋出版社,2004.

[2]曹玉平,閻祥安,彭玉潔,等.多執行器液壓系統分析與設計[J].液壓與氣動,1999.

[3]成紅梅.多缸液壓系統中壓力閥的應用研究[J].煤礦機械,2007,28(7):149.

[4]胡海清,王曉鐘.液壓壓力順序控制回路故障分析及對策[J].機床與液壓,2010,38(20):122.

[5]成大先.機械設計手冊[M].北京:化學工業出版社,2002.

[6]伍小東,楊尚平,詹磊.幾種典型鎖緊回路的特性分析[J].礦山機械,2010,38(22):31-33.

[7]張新聚,牛虎力,張嘉鈺,等.鋼筋連接套溫擠壓成型機械手的液壓系統設計[J].機床與液壓,2014,42(9): 55-58.

[8]趙錦榮,胡學武,盛小明.基于壓力反饋的上下料機械手電液伺服位置系統[J].液壓與氣動,2011(12):47.

[9]張利平.液壓控制系統及設計[M].北京:化學工業出版社,2006.

[10]張磊,彭天好,鐘日良,等.變轉速泵控馬達系統位置控制試驗研究[J].機床與液壓,2014,(42)3:76-77.