汽車焊裝夾具設計的步驟與方法

汪小霞,黃星麗

(安徽江淮股份有限公司技術中心,安徽合肥230001)

0 引言

焊接夾具就是將汽車零件準確定位并通過夾緊機構可靠夾緊進行焊接、保證汽車零件相互位置精度和結構強度方面要求的工藝裝備[1]。焊裝夾具的開發和設計是車體開發的關鍵,對于保證汽車車身質量、縮短研制周期有著非常重要的作用。焊裝夾具設計是一門綜合性很強的技術,需要熟知和考慮的知識點很多,在設計過程中必須不斷對夾具數模進行評審和修改,才能設計出合格的焊裝夾具。

1 焊裝夾具設計的準備工作

1.1 生產綱領[2]

生產綱領即合格產品的年產量,它決定了焊接夾具的自動化水平及焊接工位的配置,是通過生產節拍體現的,而生產節拍由夾具動作時間、裝配時間、焊接時間、搬運時間等組成。所以在焊裝夾具設計之前,分析生產綱領、計算生產節拍是必要的準備工作。

1.2 產品工藝數模

產品工藝數模就是產品的結構三維圖,它準確表達了產品的各種幾何關系、裝配關系、設計信息。熟悉產品工藝數模,是設計焊裝夾具的前提。

1.3 焊接流程樹

焊接工藝流程樹,是根據產品結構數模和焊點,對工序進行拆分,是一種表達焊接各工位操作內容,上件順序、信息及各工位間層級關系的樹狀圖表。圖1是焊接流程樹的結構,它是焊裝夾具設計的關鍵信息。

1.4 MCP指導文件

MCP是Master Control Point的縮寫,是定義夾具定位銷形式、夾緊定位點位置及夾緊方式的規范文件 (圖2是MCP的模板格式)。它確定了各工位間關鍵控制位置的一致性,對提高夾具的設計合理性、縮短夾具調試周期起到十分關鍵的作用,在焊裝夾具設計之前,必須充分掌握MCP的內容,指導夾具的具體設計。

2 焊裝夾具設計的過程工作

2.1 焊裝夾具設計原則

夾具方案設計分為4個階段:定位方案設計、夾緊方案設計、輔助元件選擇、夾具空間布置設計[3],其中定位和夾緊方案設計是關鍵。6點定則是汽車車身焊裝夾具設計應遵循的基本原則,即限制6個方向運動的自由度。通過面、孔等定位方式的結合將零件6個方向上的自由度全部限制,使零件具有確定的位置。在設計過程中應參照以下具體定位原則:(1)以工件的平面或外形輪廓為基準進行定位時,常采用定位塊、支撐柱進行定位。面定位主要限制零件定位面法向移動的自由度。(2)以工件圓孔內表面為基準進行定位時常采用定位銷定位。孔定位主要限制垂直于孔軸線的切面中兩個移動方向的自由度。(3)以工件圓柱外表面為基準進行定位時常采用V形鐵定位器。限制的自由度同孔定位。

在確定了定位點后就需要確定夾緊機構,夾緊機構針對每個定位點選擇可靠的方式進行夾緊,將各壓緊塊連接為整體,選擇合適的開合角度及運動方式便可實現夾緊機構的功能。

2.2 焊裝夾具設計的典型結構

焊裝夾具主要由BASE板、夾具單元、輔助設備 (如頂升、輸送裝置)、電器系統組成。BASE板是所有夾具安裝及自身定位的地方。為了方便設計和檢測,在BASE板上還確定基準孔和輔助基準孔 (見圖3)。夾具單元一般是定位部分和夾緊部分的混合體,定位部分通過限制零件的自由度,使零件在夾具中具有準確的位置;夾緊部分將壓力作用在零件表面,使零件充分與定位面貼合,防止零件滑動。圖4是夾具單元的典型結構,根據設計需求對圖4中各要素進行增減。

2.3 焊裝夾具的三維繪制

焊裝夾具設計一般采用三維軟件。先進成熟的三維軟件不僅能準確地反映各種結構關系,還能實現二維圖的需要,也大大縮短了設計修改和設計補充的時間。某公司主要采用CATIA軟件,其中的零件造型、部件裝配功能對夾具設計很方便。焊接夾具是典型的非標設計,但其中很多夾具組件具有很大的相似性,可以標準化,建立夾具零件標準件庫,采用Catalog進行標準件和標準結構的管理,可以讓設計員方便快捷地查找和調用所需要的標準零件和標準結構,大大縮短有效設計時間[4]。

夾具零件幾何建模思路。可以先建立草圖,然后利用草圖平面進行拉伸、旋轉等操作,建立各個零件的毛坯,再利用特征建模、布爾運算等方法完成各個零件的三維建模。

部件的裝配設計思路。目前部件的裝配主要采用自上而下和自下而上的混合裝配設計方法,先建立一個裝配部件,然后加入車身零件,在此基礎之上,利用自上而下的方法逐一設計相關零件。由于標準件已經有現有的三維模型,對于標準件采用自下而上的裝配方法,加入到焊接夾具裝配當中。當整個裝配設計完成后,零件三維模型和裝配圖三維模型便同時生成了,大大提高了設計效率。

2.4 焊裝夾具的焊鉗選型

焊鉗按其結構類型可分為X型焊鉗、C型焊鉗和異型焊鉗,見圖5。在選型時優先考慮C型槍和X型槍,若二者都不能滿足焊接工藝要求則考慮異型焊槍[5]。根據車身產品結構、夾具結構、焊鉗作業內容、焊接方位,以及焊點可達性、操作方便性等綜合確定合適的焊鉗結構。焊鉗選型應與焊接夾具設計并行。因為焊鉗與板件及夾具的相互制約性很強,設計夾具時考慮焊鉗的選型能有效地避免諸多干涉情況,可減少浪費。

2.5 焊裝夾具的干涉檢查

焊裝夾具的干涉可分為產品與夾具之間、產品與焊鉗之間、焊鉗與夾具之間、夾具內部零件之間干涉4種,以前經常出現夾具在制造完成之后產生干涉或者由于操作空間不足而造成修改甚至報廢的情況[6]。現在,該公司引進了焊裝仿真Tecnomatix軟件,在數模環境下,對各部件之間進行干涉檢查和空間關系判定。對焊接夾具的運動部件進行運動關系模擬仿真,驗證焊點是否干涉、可達,驗證生產節拍是否達標,并重新進行焊點布局、機器人布局等,提前發現工藝設計中存在的問題,大幅度提高了設計質量和效率。

3 焊裝夾具設計的后續工作

3.1 焊裝夾具制造工程圖的生成

車身夾具設計過程中,修改次數和內容非常頻繁,三維圖形修改直觀、方便,而二維圖修改起來比較困難,但到目前為止,仍是以二維工程圖樣形式輸出來指導生產,通過CATIA三維圖導出dwg格式的二維工程圖,當對三維設計進行修改后,只需對相應工程圖更新即可。

3.2 焊裝夾具的制造與驗收

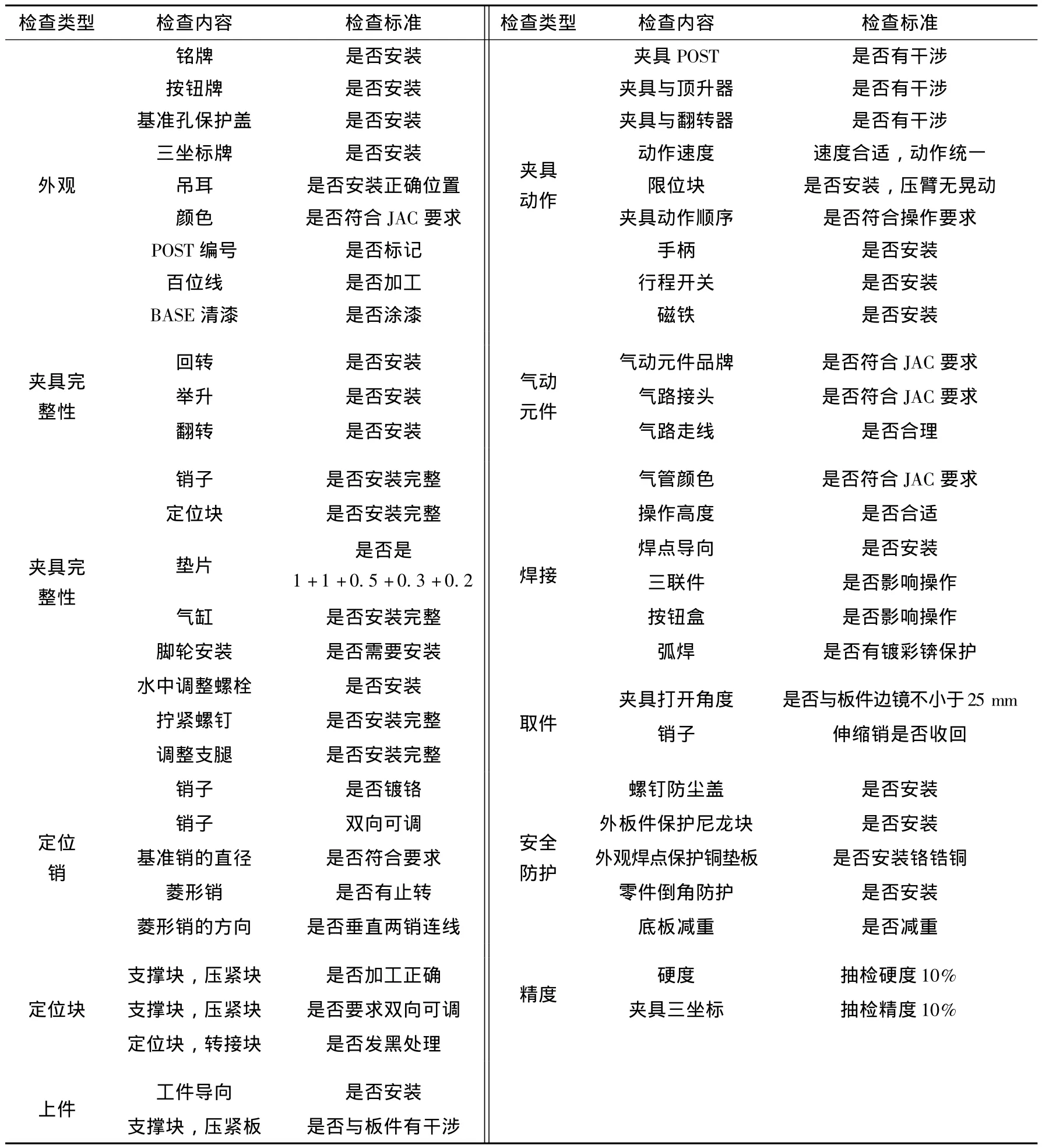

在夾具制造過程,主機廠應派專業人員到生產廠家監督夾具的生產,按照夾具設計制造標準和設計制造進度表對其質量和進度進行管控,嚴格按照預驗收標準驗收。預驗收標準見表1。

表1 焊裝夾具的預驗收標準

4 結束語

焊接夾具的設計是車身焊接的前提和基礎,在焊接夾具的設計中,應掌握夾具的基本工作原理和設計準則,不斷地學習和探索先進的設計思路和方法,制造出合格的焊裝夾具,以提高車身精度、確保車身質量。

【1】尹龍軍.汽車焊接夾具設計[J].經濟技術協作信息,2010(25):130.

【2】奉孝君.汽車車身焊裝夾具的設計[J].汽車制造業,2008(13):48-51.

【3】雷玉成,王存堂,韓向東,等.車身焊裝夾具設計方法的研究[J].農業機械學報,2000(1):102 -104.

【4】曲智.CATIA V5在汽車白車身焊裝與檢驗夾具設計中的應用(上)[J].數字化設計,2007(4):66-68.

【5】陳明鑫.白車身焊接中焊鉗選型方法淺析[J].汽車工藝與材料,2011(11):53-57.

【6】喬印虎,張春燕.基于CATIA的轎車車體夾具設計及模擬[J].機械設計與制造,2010(6):236-237.

【7】鄭立斌.車身焊接夾具設計的研究[J].機械設計與制造,2001(1):250-252.