蜂窩夾層結構反推力裝置移動外罩外殼體鋪層優化設計與失效分析

張佐伊,汪 東,孫利兵,葉留增,寧懷松

(中航工業沈陽發動機設計研究所,沈陽 110015)

蜂窩夾層結構反推力裝置移動外罩外殼體鋪層優化設計與失效分析

張佐伊,汪 東,孫利兵,葉留增,寧懷松

(中航工業沈陽發動機設計研究所,沈陽 110015)

為減輕大涵道比渦輪風扇發動機反推力裝置的質量,對反推力裝置蜂窩夾層結構移動外罩外殼體進行了鋪層的優化設計和失效分析。整個研究過程分為以下3個步驟:(1)利用數值計算得到移動外罩外殼體的氣動載荷;(2)利用有限元分析軟件Nastran和復合材料結構分析與優化軟件HyperSizer對數值計算得到的載荷下的反推力裝置移動外罩外殼體進行鋪層的優化設計,得到質量比原始方案降低35% 的反推力裝置移動外罩外殼體鋪層優化方案;(3)基于剪切皺曲失效理論對優化后的反推力裝置移動外罩外殼體進行失效分析。結果表明:質量降低35%的反推力裝置移動外罩外殼體可以承受反推力裝置的工作載荷,當載荷超過711.9 N/mm時,外殼體首先出現剪切皺曲失效。

蜂窩夾層結構;反推力裝置;移動外罩;鋪層優化;失效分析;Hypersizer

1 引 言

反推力裝置由于其諸多優點在民機及軍用運輸機中得到了廣泛的應用[1-2]。國外航空發達國家(如美、英、俄等)很早就開展了反推力裝置的基礎研究和工程研究,在反推力裝置和飛發一體化方面技術十分成熟,擁有完備的設計手段、豐富的研制經驗和完整的設計體系[3]。

對發動機部件進行結構優化設計和使用新材料,可有效地減輕發動機的質量,提高發動機的推重比,減少耗油率[4]。按照歐美國家的規劃,幾乎所有的重要零部件均擬采用復合材料,以大幅度減輕質量,提高性能[5]。蜂窩夾層結構具有質量輕,較大的彎曲剛度及強度[6]等優點,這些特性使它在民機及軍用運輸機上的使用比率越來越大。某方案反推力裝置移動外罩外殼體就是由一種蜂窩夾層結構復合材料制成。

為進一步減輕質量,降低成本,節約能源,本文對已有蜂窩夾層結構復合材料反推力裝置移動外罩外殼體進行了鋪層的優化設計和新方案的失效分析,具體流程如下:(1)利用CFD軟件對反推力狀態下的反推力裝置進行數值計算,得到移動外罩外殼體在工作環境下所受的氣動載荷;(2)將得出的氣動載荷施加到移動外罩外殼體上,利用有限元分析軟件Nastran對移動外罩外殼體進行有限元分析,得到移動外罩外殼體所受的單元力;(3)利用復合材料結構分析與優化軟件Hypersizer,讀取單元力,對移動外罩外殼體進行鋪層的優化設計和失效分析。

2 移動外罩外殼體氣動載荷計算

2.1 移動外罩外殼體的功能與結構

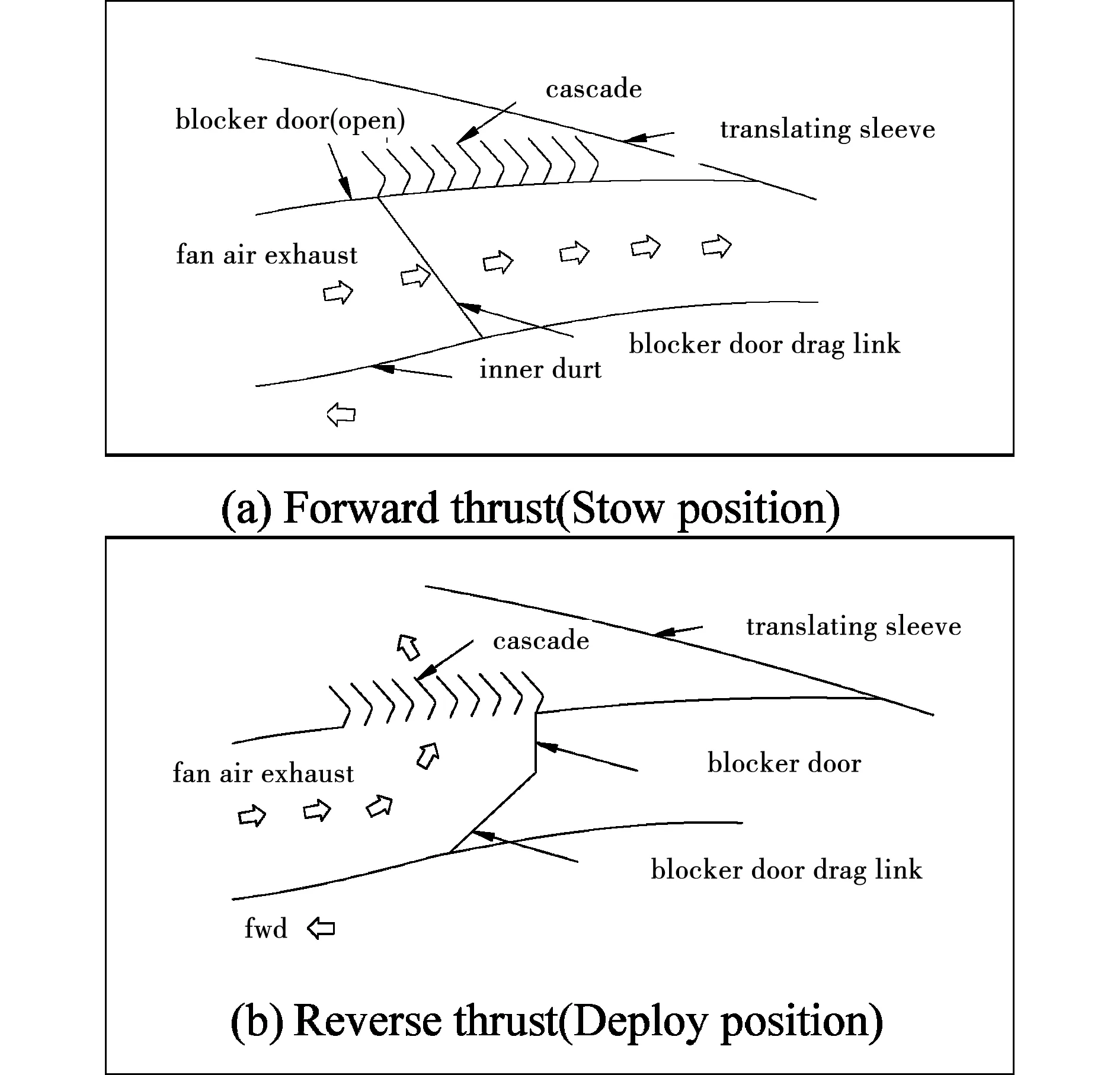

圖1為葉柵式反推力裝置結構及流路示意圖。它由葉柵、阻流門、阻流門拉桿、移動外罩、內壁組成,其中圖1(a)為正推力狀態,圖1(b)為反推力狀態。正推力狀態下,氣流從外涵噴管噴出,產生正推力;反推力狀態時,移動外罩后移,露出葉柵,阻流門擋住發動機外涵道,使外涵氣流轉入導流葉柵中,并沿葉柵所偏轉的方向排出,從而達到產生反推力的目的[7]。此時,移動外罩外殼體會受到外涵氣流的氣動載荷。因此反推力裝置打開狀態下移動外罩外殼體承受的氣動載荷較大,是移動外罩外殼體設計的關鍵狀態。

圖1 葉柵式反推力裝置結構及流路[8]Fig.1 Schematic illustration for a cascade thrust reverser and airflow

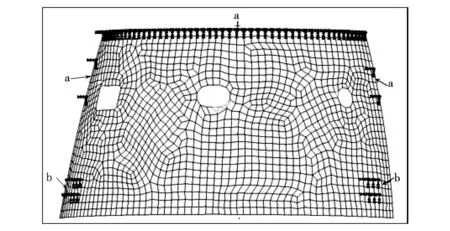

圖2為移動外罩外殼體外型面示意圖,弧形長邊為前向,弧形短邊為后向。外凸弧面為外面即上面,內凹弧面為內表面即底面。因移動外罩拆卸困難,中間預留3處圓形、橢圓形和矩形開口以方便未來使用過程中的維修檢查。

2.2 移動外罩外殼體氣動載荷計算

利用CFD軟件進行反推力裝置打開狀態氣動計算的氣動模型如圖3所示。外涵進口設置為壓力進口邊界。阻流門、移動外罩、外涵外壁、外涵內壁和葉柵型面等設置為壁面邊界,其它設置為壓力遠場邊界。

圖2 移動外罩外殼體外型面示意圖Fig.2 Schematic illustration for the outer skin of translating

圖3 反推力裝置打開狀態氣動模型Fig.3 Aerodynamic model of thrust reverser

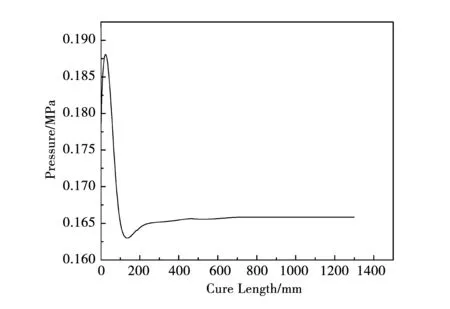

圖4為移動外罩外殼體沿軸向的1.5倍壓力載荷變化曲線。可以看到移動外罩前沿處受到較高的由內向外的壓力載荷,后向大片面積的壓力載荷則趨于平緩。

圖4 移動外罩外殼體承受的壓力Fig.4 Pressures on outer skin of translating sleeve

3 蜂窩夾層結構移動外罩外殼體有限元分析

3.1 移動外罩外殼體初始鋪層方案

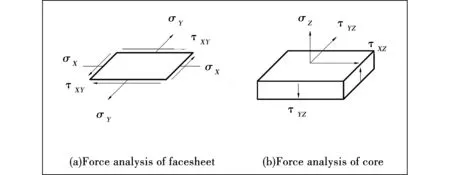

夾層結構由1對薄面板、芯材及板芯膠組成。芯子有縱向、橫向之分,芯子本身在縱向和橫向平面內剛度無窮小。夾層結構受力情況如圖5所示,圖5為一般情況,x與y軸在縱向和橫向平面內,面板承受xy平面內拉、壓、剪。芯子對面板提供連續支持。

圖5 夾層結構元體受力情況[9]Fig.5 Force Analysis of Sandwich Structure Element

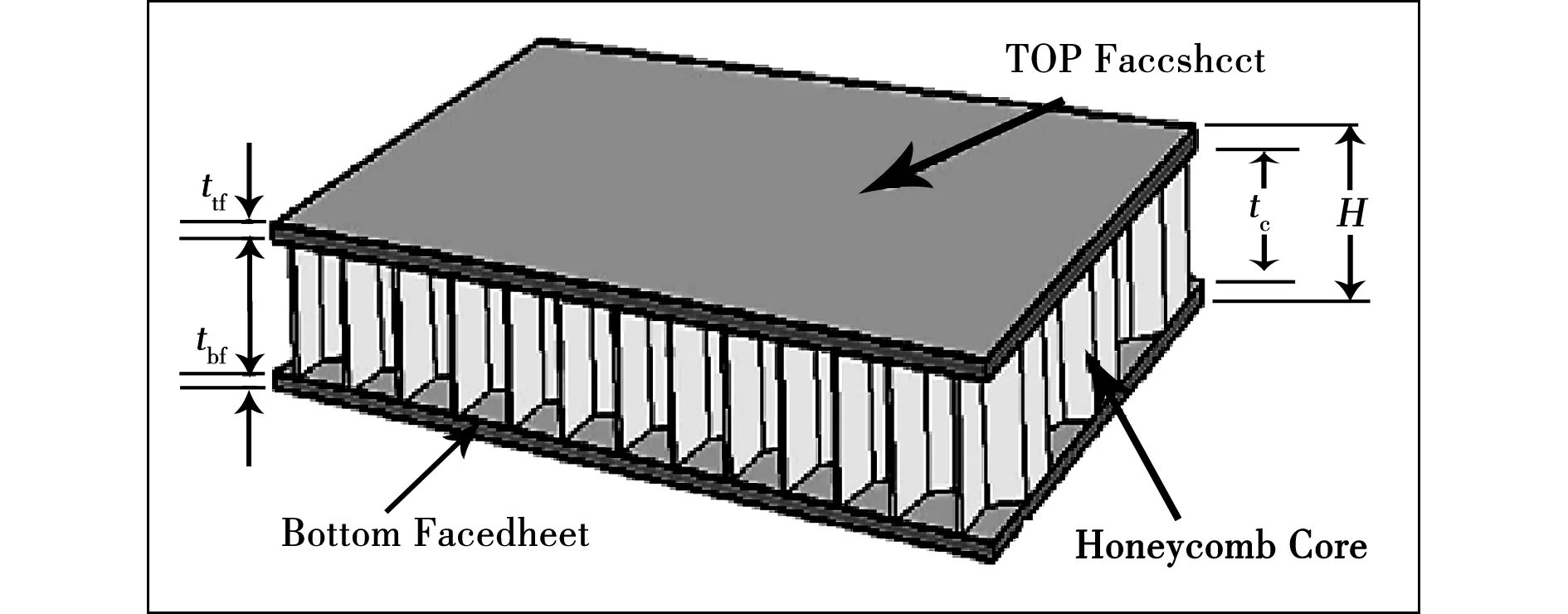

利用有限元分析軟件Nastran對原始移動外罩外殼體鋪層方案進行強度分析,原始鋪層方案見圖6。上面板采用織物,0°/45°交替鋪層,每層厚度0.2 mm,鋪12層,總厚度ttf為2.4 mm。下面板采用織物樹脂基復合材料,0°/45°交替鋪層,每層厚度0.2 mm,鋪8層,總厚度tbf為1.6 mm。蜂窩芯厚tc為16 mm。總厚度H為20 mm。采用此鋪層方案的蜂窩夾層結構移動外罩總質量為26.03 kg。

圖6 蜂窩夾層移動外罩外殼體初始鋪層方案Fig.6 Initial ply scheme of honeycomb sandwich structure outer skin of translating sleeve

3.2 移動外罩外殼體有限元分析

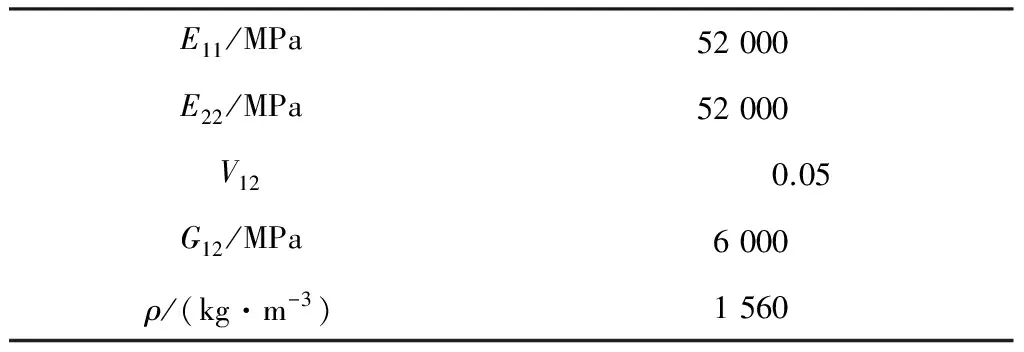

進行有限元分析所使用的材料性能數據見表1和表2。

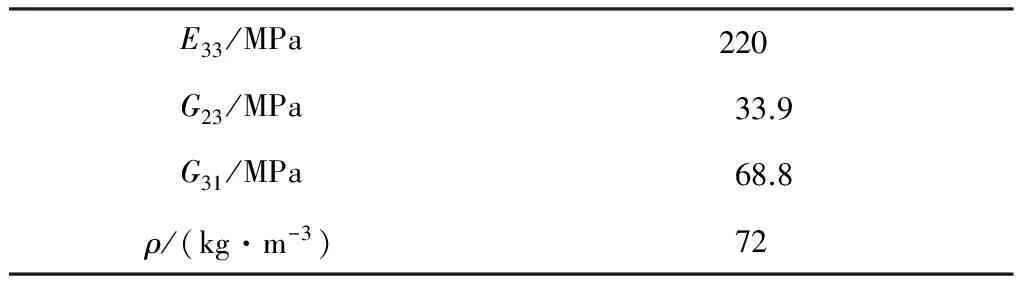

有限元分析所使用的位移邊界條件分為2種,第1種(a)為各方向位移全為0,作用在移動外罩外殼體后邊和2側;第2種(b)為軸向可移動,其它方向位移為0,作用在移動外罩外殼體前邊2側,如圖7所示。

表1 單層面板材料性能數據

表2 蜂窩芯材料性能數據

圖7 有限元分析約束示意圖Fig.7 Displacements for finite element analysis

將打開狀態下反推力裝置氣動計算得出的氣動載荷施加到移動外罩上,施加載荷后壓力云圖如圖8所示。可以看到移動外罩外殼體前沿處所受的載荷較高。

圖8 有限元分析壓力載荷云圖Fig.8 Pressure load nephogram for finite element analysis

4 蜂窩夾層結構移動外罩外殼體鋪層優化

起源于NASA的HyperSizer是專業的復合材料結構分析及尺寸優化軟件。HyperSizer能夠自動與Nastran等有限元軟件相結合對整個結構進行分析研究。并針對各個部件給出安全預度報告[10-11]。對移動外罩外殼體的優化分析流程如下[12]:

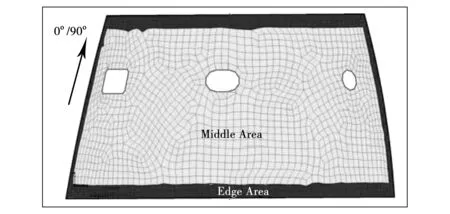

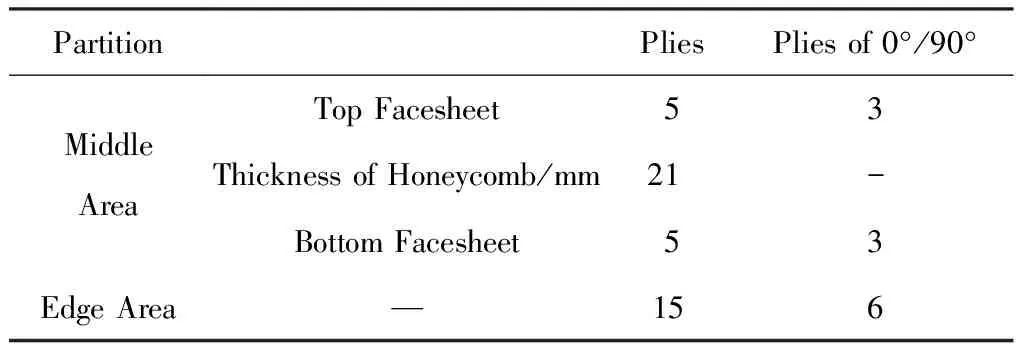

用HyperSizer軟件讀取有限元分析得出的單元力,有限元區域劃分為中間區(Middle Area)和邊緣區(Edge Area),如圖9所示。這樣劃分的原因是2個區域鋪層方案不同,其中中間區為蜂窩夾層結構,由上下面板(層合板)和蜂窩芯組成,而邊緣區只有層合板。0°/90°鋪層方向設定為軸向。

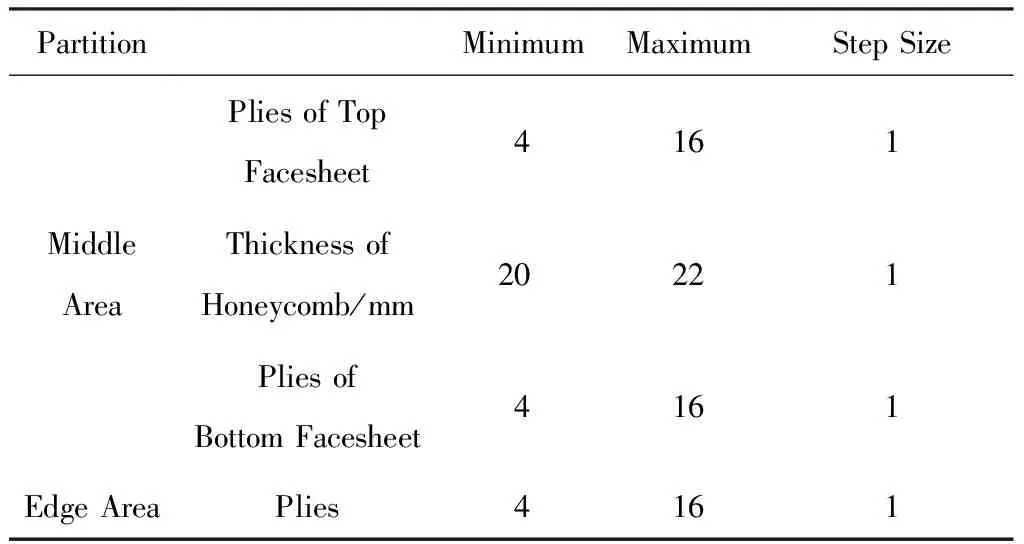

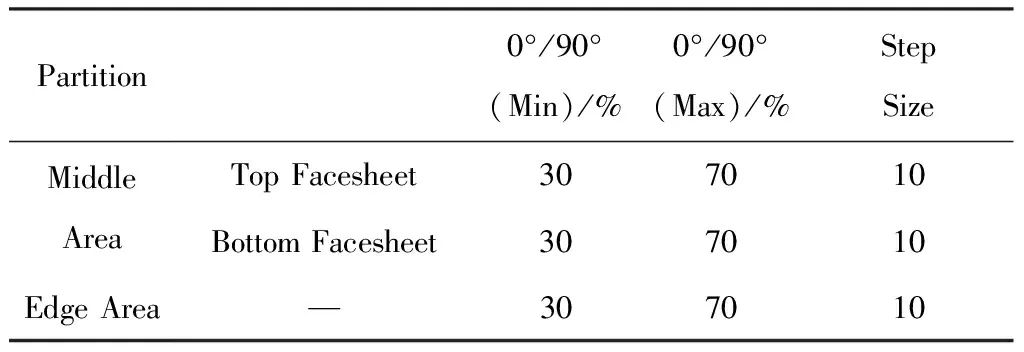

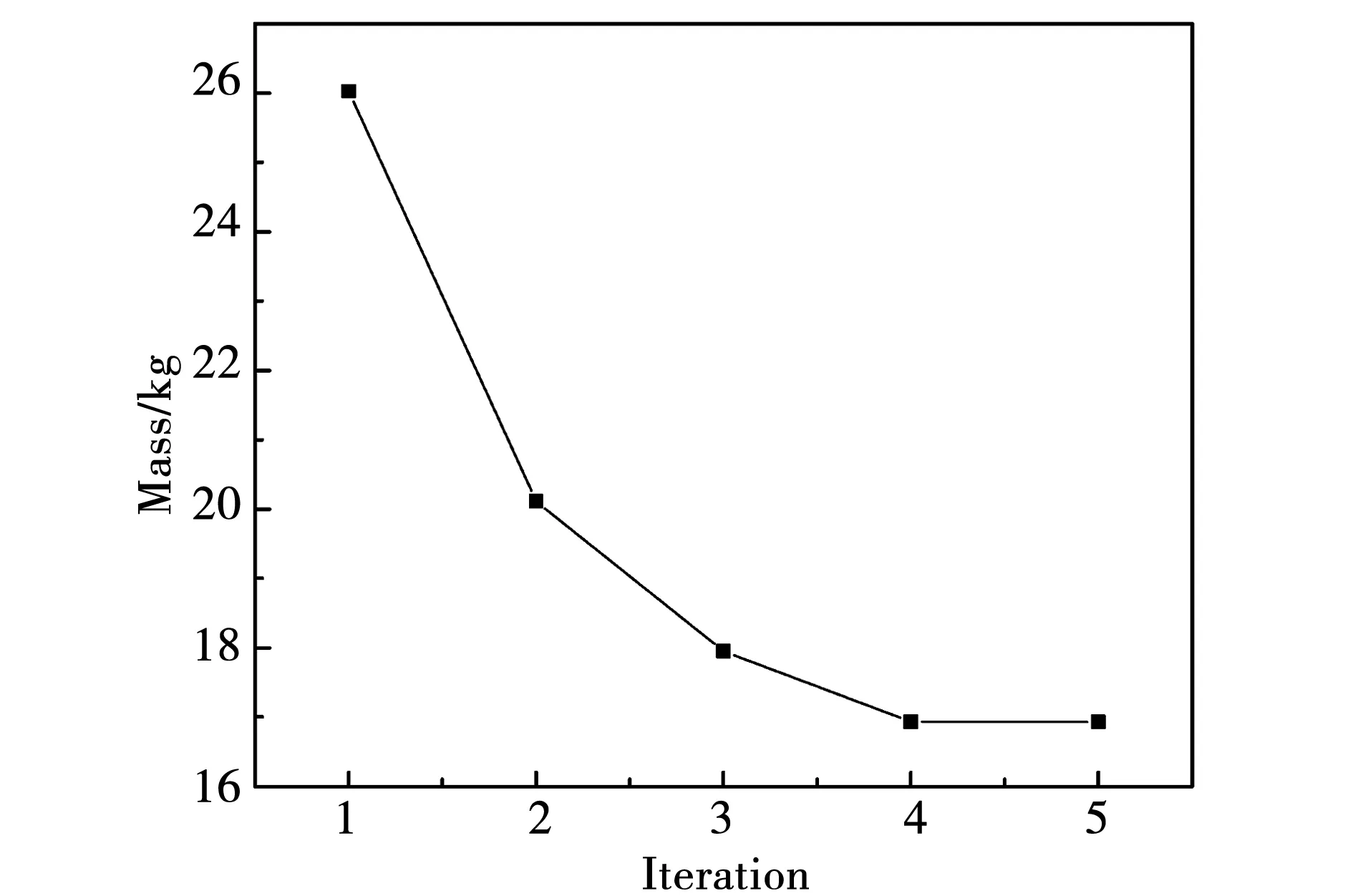

對移動外罩外殼體進行優化的鋪層可選方案見表3和表4。中間區上面板和下面板在4~16層范圍內變化,蜂窩厚度在16~25 mm范圍內變化,邊緣區在4~16層范圍內變化。層合板鋪層角度按[(±45)/(0,90) ]。中間區層合板的0°/90°層占鋪層數比例在30%~70%范圍內變化,邊緣區層合板的0°/90°層占鋪層數比例在30%~70%范圍內變化,中間區可選方案共42 315種,邊緣區可選方案為65種。在這些可選方案中,通過迭代計算得出一種具有足夠強度的質量最輕方案,迭代曲線見圖10。

圖9 鋪層優化設計區域劃分Fig.9 Partitions for stacking optimization

PartitionMinimumMaximumStepSizeMiddleAreaPliesofTopFacesheet4161ThicknessofHoneycomb/mm20221PliesofBottomFacesheet4161EdgeAreaPlies4161

表4 層合板鋪層角可選方案

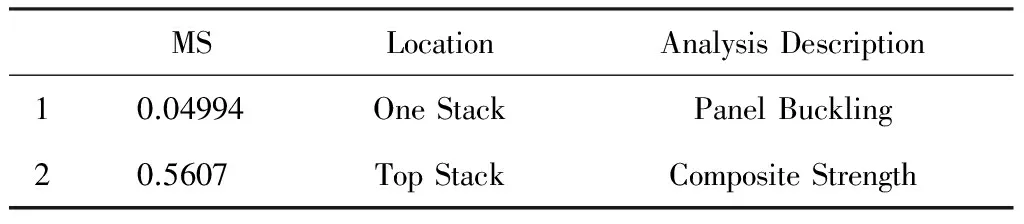

利用3種失效理論對中間區進行計算。各種失效理論對應的最小安全裕度方案和失效位置見表5。

表5 中間區失效分析

利用2種失效理論對邊緣區進行計算。各種失效理論對應的最小安全裕度方案和失效位置見表6。

圖10 迭代計算曲線圖Fig.10 Graph of iteration

MSLocationAnalysisDescription10.04994OneStackPanelBuckling20.5607TopStackCompositeStrength

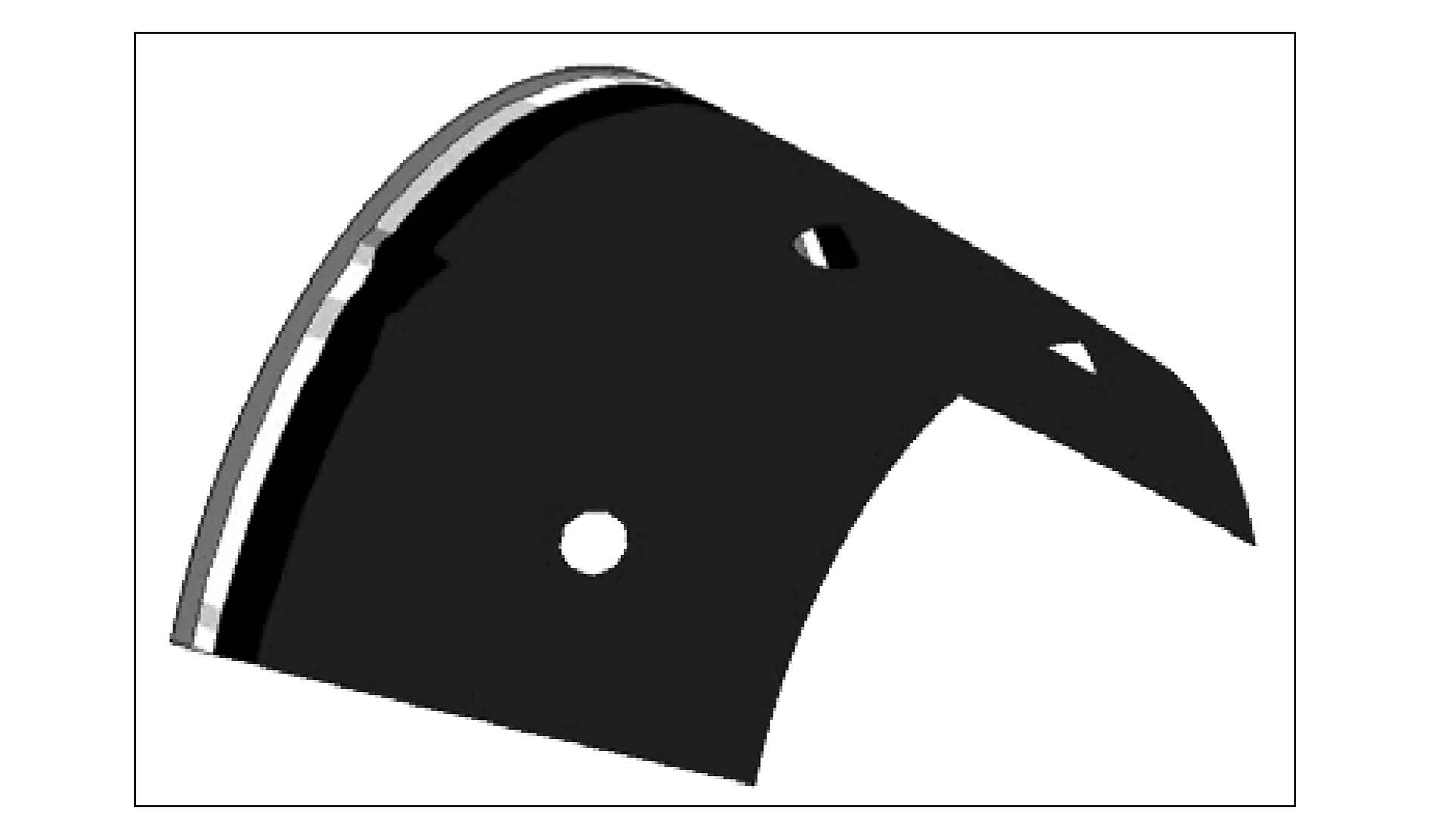

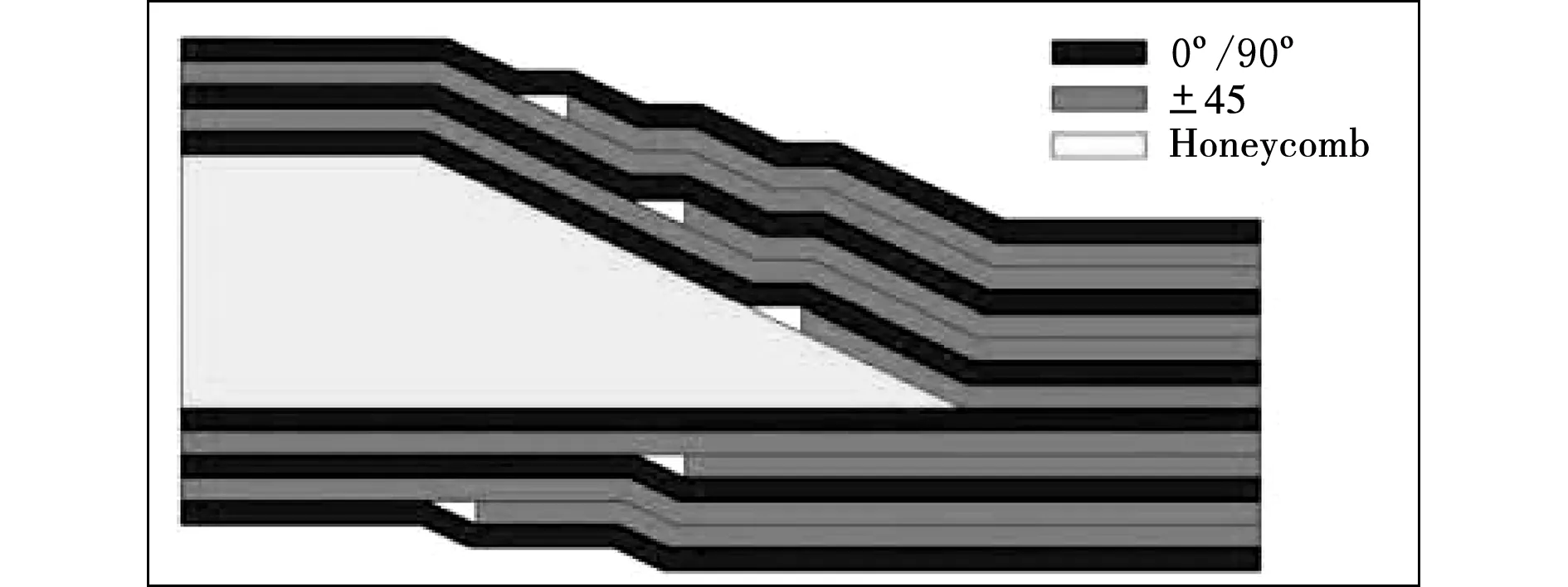

以滿足強度且質量最輕為目標,同時考慮鋪層兼容性和工藝性,取中間區方案1和邊緣區方案1為最優結果,見表7和圖11。其中上面板5層,總厚度1 mm,下面板5層,總厚度1 mm,蜂窩厚度21 mm。優化方案總質量為16.93 kg,比最初方案26.03 kg減輕了9.1 kg,減重效果達到35%。

表7 鋪層優化結果

5 蜂窩夾層結構移動外罩外殼體中間區失效分析

5.1 夾層結構的剪切皺曲失效原理

由中間區最小安全裕度0.028 46可知中間區先出現剪切皺曲失效。因此,精確分析剪切皺曲失效對移動外罩外殼體強度預測具有重要意義。

剪切皺曲是夾層結構的一般失穩形式,它表現為短波長屈曲,是由芯子的低剪切模量引起的(圖12)。

圖11 移動外罩外殼體鋪層示意圖Fig.11 Ply for outer skin of translating sleeve

圖12 剪切皺曲示意圖Fig.12 Schematic illustration of sandwich panel shear crimping

5.2 剪切皺曲計算方程

剪切皺曲許用應力公式是與剪切模量、蜂窩芯厚度和面板厚度有關的公式。文獻中提出幾種剪切皺曲許用應力計算方法[13-15],其中Hexcel公司[13]在剪切皺曲許用應力計算中只使用了剪切模量和蜂窩芯厚度,見公式(1)和公式(2)。式中,Nax是蜂窩芯縱向單位長度上的許用內力,Nay是蜂窩芯橫向單位長度上的許用內力,Gl是蜂窩芯縱向面外剪切模量,Gω是蜂窩芯橫向面外剪切模量,tcore是蜂窩芯厚度。

Nax=Gltcore

(1)

Nay=Gωtcore

(2)

安全裕度是評估結構強度的富余程度的一個參數,見公式(3)。計算剪切皺曲的安全裕度見式(4)和式(5)。式中,MS為安全裕度,MSx為蜂窩芯縱向安全裕度,MSy為蜂窩芯橫向安全裕度,Pallow為許用載荷,Papplied為設計載荷,Nx為蜂窩芯縱向單位長度上的內力,Ny為蜂窩芯橫向單位長度上的內力,它們可由應力沿厚度積分求得。

(3)

(4)

(5)

5.3 夾層結構移動外罩失效計算結果

表13對移動外罩外殼體進行安全裕度的計算。計算結果見表8。

表8 移動外罩皺曲失穩計算結果

安全裕度越小,越先出現失效。由最小安全裕度0.02846可知,當載荷超過711.9 N/mm時,中間區首先出現剪切皺曲失效。

6 結 語

(1)利用Hypersizer軟件在1.5倍載荷下對反推力裝置移動外罩外殼體進行優化設計,得出滿足強度且質量最輕(16.93 kg)的鋪層方案,比原方案26.03 kg減輕質量9.92 kg,減重效果達到35%。本文的方法可以對殼結構復合材料件進行選擇分析,具有較強的通用性和工程指導性。

(2)針對優化后的反推力裝置移動外罩外殼體進行失效分析后可知當載荷超過711.9 N/mm時,夾層結構首先出現剪切皺曲失效。

[1] Hou SR,Dong YB,Liu SY,et al.Function and Developmental Trend of Military Transport in Modern War[J].Journal of Jilin Teachers Institute of Engineering and Technology, 2010, 26(4):69-71.(in Chinese) 侯樹榮,董彥斌,劉圣宇,等.軍用運輸機在現代戰爭中的作用及發展趨勢[J].吉林工程技術師范學院學報,2010, 26(4):69-71.

[2] Yetter JA.Why do airlines want and use thrust reversers? A compilation of airline industry responses to a survey regarding the use of thrust reversers on commercial transport airplanes[Z].NASA-TM-109158, Hampton,Virginia: NASA Langley Research Center,1995.

[3] Xie YP, Wang Q, Shao WR,et al.Effect of kinetic mechanism of blocker doors on aerodynamic performance for a cascade thrust reverser[J].Journal of Aerospace Power, 2010, 25(6):1297-1302.(in Chinese) 謝業平,王強,邵萬仁,等.葉柵式反推力裝置阻流門運動規律對氣動性能的影響[J].航空動力學報,2010,25(6): 1297-1302.

[4] Chen SQ.Aeroengine Materials for Next 10~15 Years[J].International Aviation, 1994, 12(12):29-44.(in Chinese) 陳石卿.今后10~15年的航空發動機材料[J].國際航空,1994,12(12):29-44.

[5] Jiang XF, Peng ZL, Fei YW.The Study on Aero-engine Reducing Weight Techniques[J].China Academic Journal Electronic Publishing House, 2005, 28(1): 54-56.(in Chinese) 姜旭峰,彭著良,費逸偉.航空發動機減重技術研究[J].航空維修與工程, 2005, 28(1):54-56.

[6] Chinese Aeronautical Establishment.Composite Material Structure Design Handbook[M].Beijing: Aviation Industry Press, 2001: 116.(in Chinese) 中國航空研究院.復合材料結構設計手冊[M].北京:航空工業出版社,2001:116.

[7] Rolls-Royce plc.The jet engine[M].ISBN-0-902121-2-35.Birmingham,England: Renault Printing Co Ltd, 1996.

[8] Boeing Proprietary.CFM56 Engines[Z].D633A101-BEJ.Unpublished, 2002.

[9] Wang ZL,Jiang YJ.The Structural Strength Analysis of Composite Honeycomb Sandwich Based on Special Element Model[J]. HONGDU SCIENCE AND TECHNOLOGY,2010,2(2): 1-4.(in Chinese) 王專利,姜亞娟.基于“特殊體元”模型的復合材料蜂窩夾層結構強度分析[J].洪都科技,2010,2(2):1-4.

[10] Qiu JQ.Composite Structural Analyses&Optimization-HyperSizer Progressive Design Process[J].Journal of Materials Engineering,2009,21(2):83-88.(in Chinese) 裘健全.復合材料結構分析&優化-HyperSizer 漸進式設計過程[J].材料工程,2009,21(2):83-88.

[11] Lu BH, Li P.Stacking Design and Stacking Transition Design of Composite Structure Based on Hypersizer[J].Science Technology and Engineering, 2011,22(11):5482-5485.(in Chinese) 盧秉賀,李萍.基于HyperSizer的復合材料結構鋪層設計和鋪層過渡設計[J].科學技術與工程,2011,22(11):5482-5485.

[12] Lu BH,Li P,Zhang JW. Research Stiffened Structure Configuration of Laminated Composite Fuselage Based on Patran/Nastran and Hypersizer[J].Civil Aircraft Design&Desearch,2012,105(2): 53-56.(in Chinese) 盧秉賀,李萍,張軍偉.基于Patran/Nastran和HyperSizer的復合材料后機身加筋結構形式選擇分析[J].民用飛機設計與研究,2012,105(2):53-56.

[13] Hexcel Corporation.The Basics on Bonded Sandwich Construction, TSB 124[Z], Irvine,CA,USA: Newport Corporation,1982.

[14] Elmer Franklin Bruhn.Analysis & Design of Flight Vehicle Structures[M].Cincinnati,Ohio,USA: Tri-State Offset Co, 1965: 200.

[15] Zeke Smith.Advanced Composite Techniques[M].Napa,California,USA: Aeronaut Press,2005: 31.

Stacking Optimization and Failure Analysis of the Honeycomb Sandwich Structure Translating Sleeve Outer Skin for Thrust Reverser

ZHANG Zuoyi,WANG Dong,SUN Libing,YE Liuzeng,NING Huaisong

(AVIC Shenyang Engine Design Institute,Shenyang 110015)

In order to reducing the weight of the thrust reverser,which is used for high bypass ratio turbofan engine,a stacking optimization and failure analysis of the honeycomb sandwich structure translating sleeve outer skin for thrust reverser is carried out.The work process was partitioned into three phase: (1) Computing the pressure load of the translating sleeve outer skin with numerical computation; (2) Stacking optimization of the honeycomb sandwich structure was carried out and the new translating sleeve outer skin was 35% weight drops than the old one.Two commercial software,which named Nastran and Hypersizer,were used in this study; (3) The failure analysis for the translating sleeve outer skin based on the failure theory of sandwich panel shear crimping.The results of the study shows that the weight drops by 35% can be achieved by stacking optimization and it can work well under the work environment of the thrust reverser.Further more,the failure of shear crimping occurs on the translating sleeve outer skin when the load is more than 711.9 N/mm.

honeycomb sandwich structure; thrust reverser; translating sleeve; stacking optimization; failure analysis; Hypersizer

2015-02-12)

張佐伊(1985-),女,遼寧人,碩士,工程師。研究方向:航空發動機噴管及排氣裝置設計。 E-mail:zoeyunlin@hotmail.com.