基于CAN/LIN 雙總線電動汽車數字儀表系統的設計*

江學煥,張金亮,樊紅莉,高 云,王志虎

(1.湖北汽車工業學院電氣與信息工程學院,湖北 十堰442000;2.東風汽車集團股份有限公司動力設備廠,湖北 十堰442000)

1 引言

隨著社會經濟的快速發展,汽車成為了人們日常生活中不可缺少的交通工具,汽車保有量逐年攀升,促使汽車行業逐漸地發展成為全球的支柱性產業。在汽車產業不斷革新的過程中,作為汽車重要零部件的汽車儀表,也經歷了一系列重大的技術創新,由傳統的機械式儀表、電氣式儀表、模擬式電路電子式儀表向著全數字化儀表轉型,傳統的組合儀表通常是把所有的儀表羅列出來,沒有重點,顯示內容也比較有限,遠不能滿足現代汽車的發展和要求,因此汽車儀表數字化、智能化是一種必然的趨勢[1,2]。

純電動汽車是未來汽車產業發展的一個重要方向,相對于傳統的燃油汽車有著很大的不同,其數字化儀表功能和需要顯示的內容也要比傳統汽車多,此外為了確保汽車在行駛過程中的安全性、經濟性、舒適性等問題,駕駛員需要掌握的車況信息也越來越多[3,4]。從而導致電動車數字化儀表開發工作也要比傳統儀表復雜很多。各大汽車廠商生產的產品、不同車型配備的數字化儀表的內容和布局都不一致,因此純電動車數字化儀表的設計和功能呈現出多樣化的格局[5]。此外,新型傳感器和電子器件的出現,嵌入式系統及電子技術的發展,基于圖形用戶界面的解決方案在現實中得到了廣泛的應用,也加速了電動汽車儀表數字化方向的發展[6]。

在車輛內部,智能傳感器、微控制器之間需要進行實時、高速、大容量數據傳輸,增加了系統的靈活性的同時也對汽車通信系統提出了更高的要求,這也是被公認的電動汽車關鍵技術之一[7]。目前控制器局域網CAN(Controller Area Network)無疑是汽車控制網絡的主流,也是國際上應用最為廣泛的現場總線之一。它不僅大大減少了車身布線,還具有傳輸速率快、可靠性高的特點[8]。

本文根據數據源多、測量點多以及數據傳輸實時性的要求,采用基于CAN/LIN 雙總線分布式的數據傳輸模式,利用液晶屏代替傳統的儀表盤,設計并實現了一套電動汽車數字化液晶儀表顯示系統,能在不同的工作階段顯示不同信息,通過分屏分頁顯示極大地提高了儀表的利用率,并具有良好的人機交互界面。將該系統安裝到實際的電動車輛上進行測試,實驗表明系統具有很強的實用性。

2 系統架構設計

從實際應用的角度考慮整體設計,開銷和成本是重要指標,LIN 總線系統屬于SAE 規范中的A類汽車網絡,對于很多傳輸速率要求不高的場合,它是一種非常經濟高效的子總線系統,成本上要比CAN 總線系統低得多,而且能夠很好地滿足低速系統數據傳輸等方面的要求。車輛內部網絡的設計應整體考慮各個子系統的功能需求,靈活選擇各子系統數據傳輸方式,從而可以組建經濟、高效、可靠的汽車內部控制網絡。

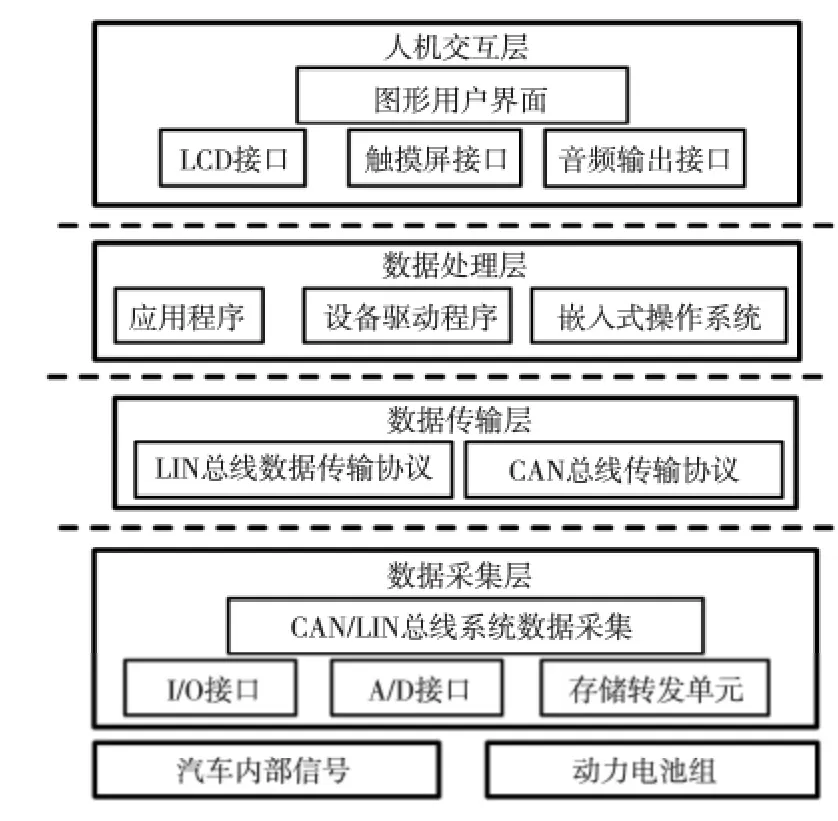

本系統以純電動車為應用載體,磷酸鐵鋰電池作為動力電池,結合現有的實驗環境,采用基于CAN/LIN 雙總線分布式的數據傳輸模式構成車輛內部的控制網絡。其網絡層次構架如圖1所示。系統整個架構可以分四層,數據采集層、數據傳輸層、數據處理層和人機交互層。

Figure 1 Layered architecture of the system network圖1 系統架構

數據采集層,主要是通過各種類型的傳感器來采集動力電池組的信息和車輛的相關信號,經過簡單處理遞交給數據傳輸層,不同的網段有不同的傳輸速率,在系統設計中具有CAN/LIN 雙總線結構,因此在該層中包含了CAN/LIN 兩種總線的數據協議。數據經過傳輸遞交給數據處理層,該層包含了各種設備驅動程序、操作系統與各類字庫等,對各種不同來源的數據進行處理融合,包含了很多算法,比如電池組剩余電量的計算,最終將整理好的各類數據傳遞給最上層,也就是人機交互層。該層主要包含了液晶顯示和語音提示兩部分,液晶直觀地顯示了用戶關心的各種信息,而語音部分在出現故障和報警狀態時會給出語音提示。數據在各層之間傳輸都具有雙向性,層與層之間通過各種接口進行相互通信。

3 系統硬件平臺設計

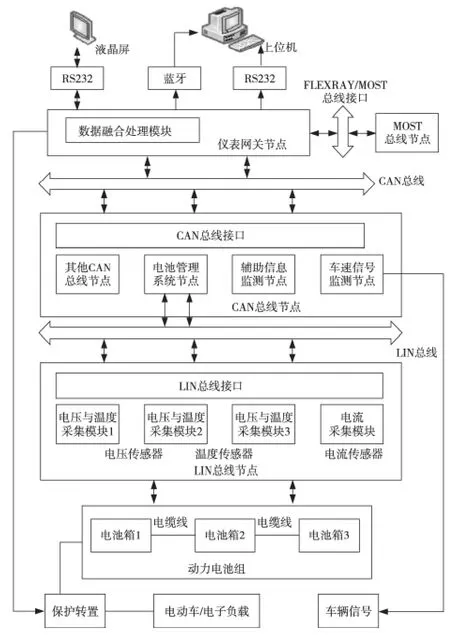

基于圖1 設計的分層架構,本文設計了基于CAN/LIN 雙總線電動汽車數字儀表系統的硬件平臺架構,其框圖如圖2所示。系統主要由動力電池組、汽車信號、保護裝置、電動車載體/電子負載、通信接口、網關節點、液晶顯示、上位機、LIN 總線子系統、CAN 總線子系統以及其他總線子系統等組成。

Figure 2 Architecture block diagram of the system hardware platform圖2 系統硬件平臺結構圖

動力電池組是整個系統的動力來源,系統各模塊所需的供電全部由電池組供給,但電池組串口后的總電壓比較高,需經過電源模塊后轉化為低電平的電壓,供給其他的模塊工作。電池組作為系統重要的監控對象之一,其基礎信息(單體電池的電壓、電池箱的溫度、電池組的電流等)需要通過LIN 子系統進行采集,傳遞給網關節點處理后對其工作狀態進行實時的監控。

LIN 總線子系統是面向傳感器和執行機構的數據總線,充分考慮動力電池組的結構特點以及連接方式,系統采用單主多從LIN 總線的通信方式較為合理,在具體設計中系統包含了多個LIN 總線的節點:電壓與溫度采集節點1~3和電流采集節點,采集到的數據通過LIN 總線數據接口發送到LIN 總線的主節點—電池管理系統節點,然后對數據進行融合處理。

系統中CAN 總線子系統也包含了多個CAN節點:車速信號檢測節點、輔助信息檢測節點、電池管理系統節點、其他CAN 總線節點等,采集到的數據通過CAN 總線數據接口發送給網關節點,進一步對數據融合處理。

考慮到系統以后的功能擴展,系統預留了其他總線的接口,如Flexray、MOST、X-bywire等。

儀表網關節點和其他各總線子系統、人機顯示界面相連,通過各種不同的接口將各子系統采集的數據進行融合處理,并使用相應的算法計算一些重要的特征參數,通過經典的排序算法計算電池組中單體電池最高電壓、最低電壓、平均電壓以及電池組的總電壓,以及利用kalman計算電池組的SOC等。人機顯示界面包括了液晶屏和上位機兩部分:液晶屏即為車輛的數字儀表,通過分頁分屏大表盤的方式清楚地顯示車輛的各種信息;上位機藍牙無線傳輸模塊與網關節點相連,可實時地對數據進行顯示和保存。

出于系統的安全考慮,系統除了給出常規信息外,還可以給出相關的異常報警信息,主要包括充電過壓報警、放電欠壓報警、過流保護等。

4 系統軟件設計

4.1 數據交互協議設計

系統的數據結構較多,合理設計數據交互協議才能夠保證數據可靠穩定地傳輸,數據交互協議分三大類。

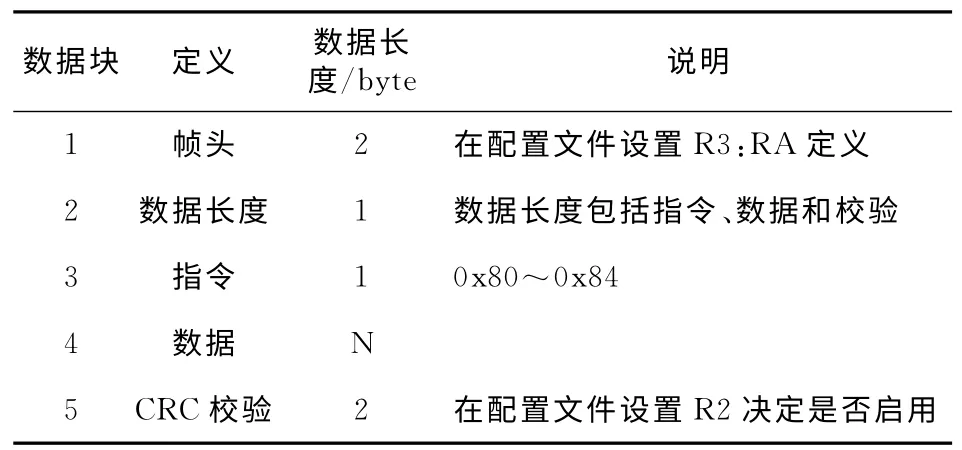

4.1.1 液晶屏與網關節點數據交互協議

系統的液晶顯示單元采用迪文高分辨率的工業串口液晶屏,分辨率為800*480,迪文DGUS屏采用異步、全雙工串口,串口模式為8n1,即每個數據傳輸采用10個位:一個起始位,8個數據位,1個停止位。串口的波特率通過SD 卡來配置,串口的所有指令或者數據都是采用16進制(hex)格式;對于字型(2 個字節)數據,總是采用高字節先傳送(MSB)方式。其通信數據幀的格式如表1所示。

Table 1 Storage space analysis of the OBDDs data structure表1 液晶屏與網關節點數據交互協議 B

一個數據包能夠傳送的最大數據長度為254個字節(不要CRC校驗)或者252字節(帶CRC校驗)。

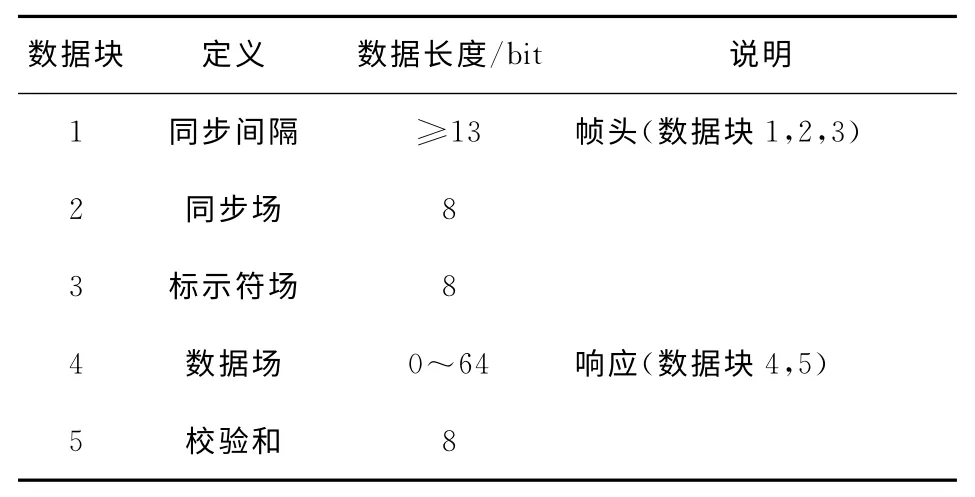

4.1.2 LIN 總線子系統節點數據交互協議

LIN 總線子系統采用LIN2.0協議規范,報文幀由兩部分組成:幀頭和響應。其報文幀結構如表2所示。

Table 2 LIN bus message frame structure表2 LIN 總線報文幀結構

LIN 總線子系統采用單主多從的總線訪問方式,針對系統從節點采集到的數據,主節點通過輪詢周期性的方式訪問從節點,訪問時發送標示符為0x3C的請求幀。將命令和數據發送給從節點,被訪問的從節點需要作出響應,此時發送標示符為0x3D 的響應幀,從節點將采集到的數據發送給主節點,從而完成數據的交互。

校驗和采用“帶進位加(ADDC)”方式計算,每個進位都被加到本次結果的最低位(LSB),這就保證了數據字節的可靠性。

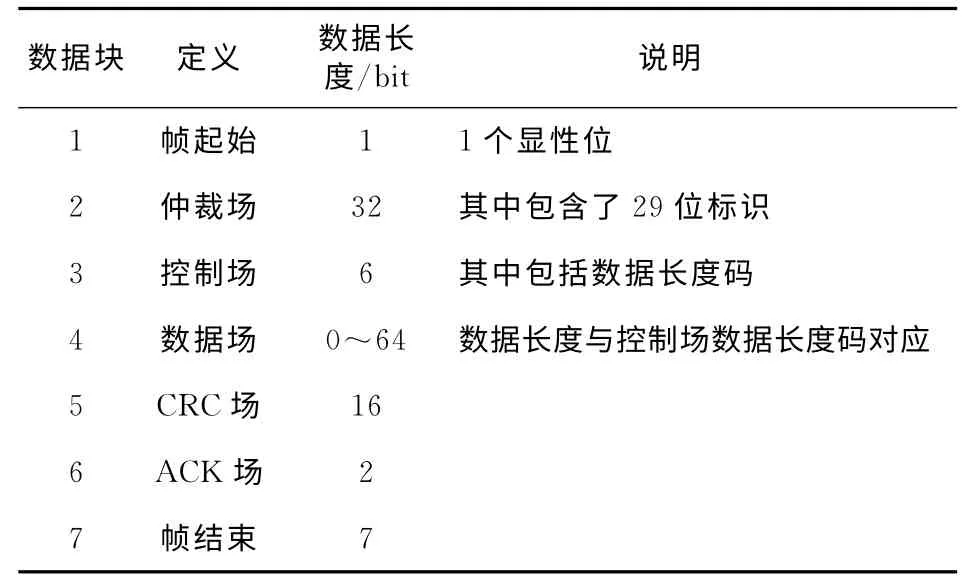

4.1.3 CAN 總線子系統節點數據交互協議

CAN 總線子系統采用CAN2.0B協議擴展幀的格式對數據進行封裝傳輸,通信速率為250kb/s,其數據幀結構如表3所示。傳輸中每個數據包分配唯一的標示符,根據標示符大小確定其優先級。

Table 3 CAN bus message frame structure表3 CAN 總線報文幀結構

基于上述的協議規范,定義三種類型的CAN數據幀:系統管理類、決策控制類和實時數據類。

(1)系統管理類。用于監控和管理系統的CAN 網絡。

(2)決策控制類。用于儀表網關節點發送決策控制指令給其他CAN 節點,完成保護或者其他功能。

(3)實時數據類。用于其他數據采集CAN 節點將實時數據發送給儀表網關節點,完成數據融合。

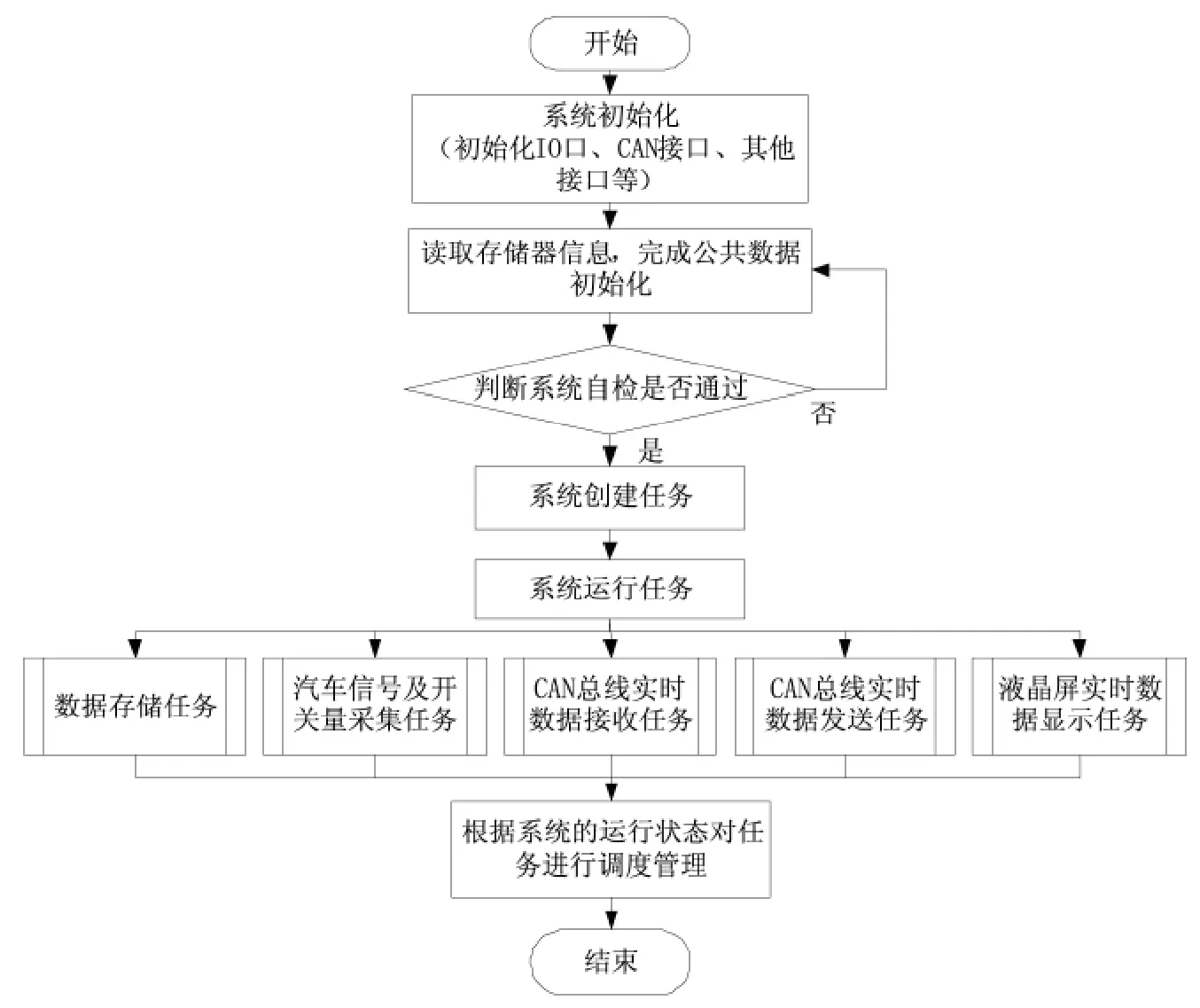

4.2 系統軟件流程

系統整體功能較多,其中數據融合處理模塊涉及到的內容居多,其系統運行流程圖如圖3所示。

Figure 3 Overall flowchart of system operation圖3 系統運行總體流程圖

系統上電首先要完成一系列的初始化工作,包括寄存 器、通 用IO 口、CAN 總 線 接 口、LIN 總 線接口、其他設備等初始化。公共的數據變量或者結構初始化值需要讀取本地存儲器來進行賦值。完成上述初始化內容后系統進行自檢,主要檢測與其他模塊之間是否能正常通信,從而才能保證整個系統正常地工作。系統自檢通過后,系統創建運行任務,具體涉及到五個任務:數據存儲任務、汽車信號及開關量采集任務、CAN 總線實時數據接收任務、CAN 總線實時數據發送任務、液晶屏實時數據顯示任務。每個任務的運行方式基本相同,都由uc/os-II操作系統根據當前的狀態來進行實時調度。操作系統給每個任務分配唯一的優先級。當任務處于就緒狀態后,系統總是保證優先級最高的任務優先執行,uc/os-II是多任務、可搶占、強實時性的操作系統,因此除了支持上述優先級任務調度外還支持中斷級任務調度。

5 測試效果

基于上述系統硬件平臺架構、數據交互協議、軟件總體流程的設計,實現了一整套CAN/LIN 雙總線電動汽車數據儀表系統。系統的儀表網關主控節點以及電池管理系統節點均采用基于ARM Cortex-M3內核的微控制器LPC1768,系統的液晶儀表采用迪文DGUS高分辨率(800*480)的工業串口屏,LIN 子系統中電壓與溫度采集模塊中電壓采集采用LINEAR 公司開發的集成電壓采集芯片LTC6802,溫度采集采用DS18B20數字溫度傳感器。

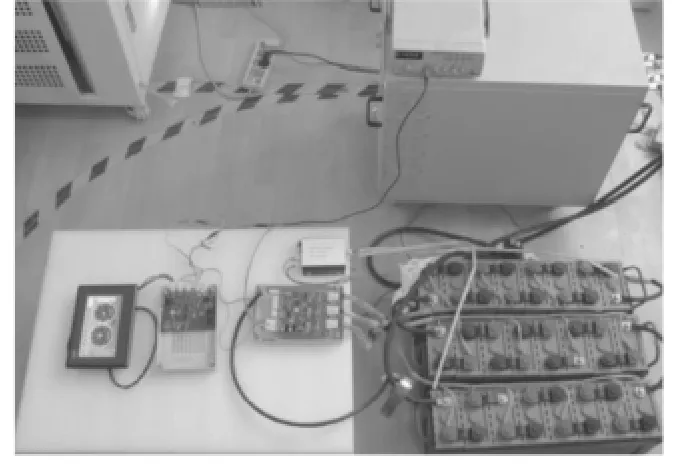

系統的整個安裝過程十分方便,只需將設計好的標準化接口相互鏈接起來即可。系統在實驗室通過電子負載模擬工況測試場景,如圖4所示。經過電子負載的初步測試通過之后,便可以裝車進行實際的行車測試,系統實際裝車接線實物如圖5所示,液晶數字化儀表顯示主界面如圖6所示。

Figure 4 Laboratory test environment圖4 實驗室測試環境

Figure 5 A real graph of vehicle installation圖5 系統裝車實物圖

Figure 6 Display interface of the system LCD digital instrument圖6 系統液晶數字化儀表顯示主界面

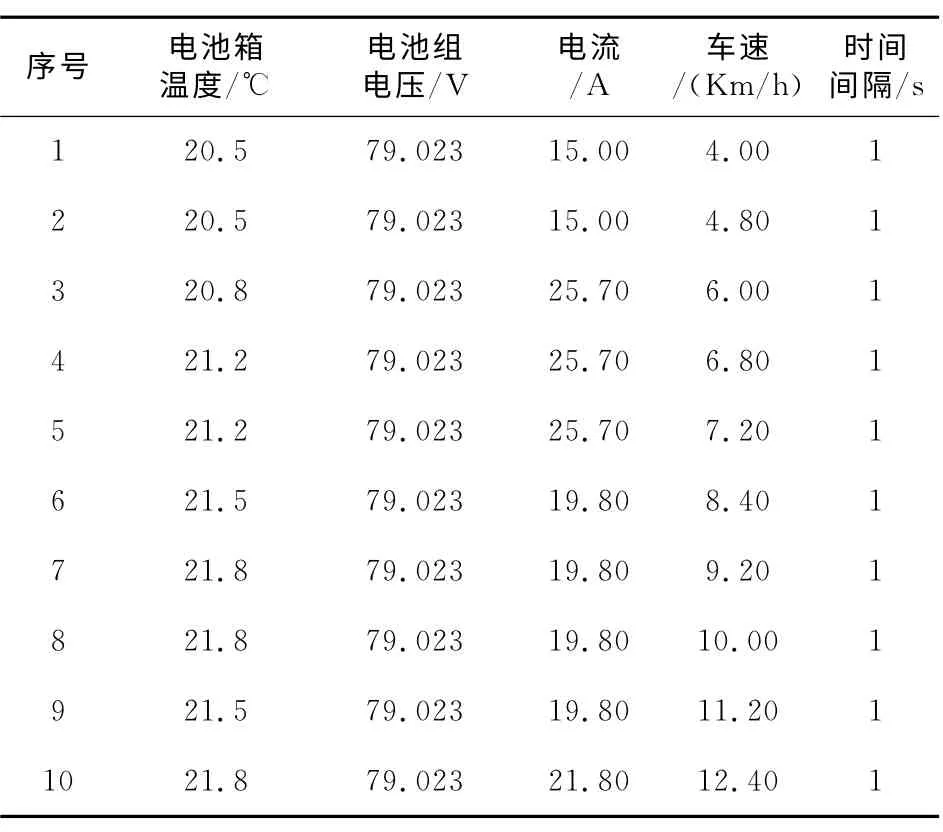

具體測試選擇車輛平路起步加速的過程作為系統運行場景。表4截取了實際車輛運行過程中10秒鐘的測試數據。

Table 4 Actual running test data表4 實際運行測試數據

為滿足測量精度的要求,傳感器數據每秒采集四次,在通過均值濾波處理提高數據精度,顯示界面數據采用1秒刷新一次,滿足數據顯示實時性要求和用戶視覺體驗效果。經過多次實驗室模擬環境和裝車實際環境測試,系統能夠穩定、可靠地運行,展現了較好的測試效果。

6 結束語

本文采用基于CAN/LIN 雙總線電動汽車數字儀表系統,對CAN/LIN 組成的網絡分層架構進行了詳細的分析,硬件平臺架構和軟件總體流程進行了設計。分層的網絡結構可針對不同的數據源高效采集、快速傳輸,系統分布式的數據傳輸模式涉及到的數據交互協議保證了數據傳輸的可靠性,數字液晶屏代替傳統的儀表盤,顯示內容更加豐富,此外主界面上針對用戶最關心的參數設計為大表盤顯示,并附帶數字顯示,顯示效果更加直觀、明了、精確。實驗表明,系統人機交互效果好、實時性強、可靠性高。

[1] An Zong-quan,Yu Dao-he.Current statue and prospect of auto meter technology [J].China New Technologies and Products,2011(11):164-165.(in Chinese)

[2] Wu Hui-min.Analysis of present situation and prospects of new energy vehicles[D].Changchun:Jilin University,2012.(in Chinese)

[3] Wu Dun-fu,Wu Yu-song.Design of dashboard of battery electric vehicle[J].Instrumentation Technology,2010(11):38-41.(in Chinese)

[4] Hu Wen-jiang,Jiang Jie,Li Jie.The application and study for the digital vehicle instrument system[J].Microcomputer Information,2006,22(35):220-222.(in Chinese)

[5] Zhang Jin-liang,Jiang Xue-huan,Jian Wei.The real-time LCD system for the pure electric vehicle based on the CAN bus[C]∥Proc of 2013IEEE 9th International Conference on Mobile Ad-hoc and Sensor Networks(MSN),2013:278-282.

[6] Ding Shou-cheng,Li Jian-hai,Xiao Li-mei,et al.Intelligent digital multi-purpose vehicle instrument[J].Przeglod Elektrotechniczny(Electrical Review),2012(56):64-67.

[7] Wu Jun-feng,Wang Hai-ying,Li Ge-chen.Design method of CAN BUS network communication structure for electric vehicle[C]∥Proc of 2010International Forum on Strategic Technology(IFOST),2010:326-329.

[8] Qi Li-wei.Research and design of CAN bus network architecture for electric[D].Changsha:Hunan University,2013.(in Chinese)

附中文參考文獻:

[1] 安宗權,余道和.汽車儀表技術現狀與展望[J].中國新技術新產品,2011(11):164-165.

[2] 吳會敏.我國新能源汽車的現狀及前景分析[D].長春:吉林大學,2012.

[3] 吳敦福,吳玉松.純電動車組合儀表的設計[J].儀表技術,2010(11):38-41.

[4] 胡文江,江杰,李杰.全數字化車輛儀表的應用研究[J].微計算機信息,2006,22(35):220-222.

[8] 齊利威.電動車CAN 總線網絡整車架構研究與設計[D].長沙:湖南大學,2013.