立式旋轉熱解氣化爐在生活垃圾分類處置工程中的應用

楊 揚

(天津市市容環境工程設計研究所,天津 300201)

1 工程概況

遼寧省瓦房店市中部區域生活垃圾收運體系垃圾分類處置轉運中心建設工程,占地面積60 295.38 m2,處理規模280 t/d,采用“生活垃圾預處理+有機物消解堆肥+可燃物熱解氣化+塑料造粒”相結合的綜合處理工藝[1]。其中生活垃圾焚燒處理規模為97.9 t/d,根據建標142—2010生活垃圾焚燒處理工程項目建設標準的規定,結合各廠家單臺鍋爐處理能力,本工程配置1條處理能力100 t/d的生產線。

2 焚燒爐選擇

立式旋轉熱解氣化爐是近年來出現的一種新型鍋爐,其最大的優點是環保性能優異。本鍋爐與傳統的垃圾直接焚燒鍋爐相比,熱解氣化爐解決了煙氣污染的問題,具有二次污染小,無害化徹底,資源化程度高,投資少,運行成本低,尾氣排放效果好等特點,尤其對抑制二惡英的產生效果顯著[2]。傳統的爐排直接焚燒,爐排不適于承受1 000℃以上的高溫,使焚燒的工作溫度受到限制,而1 000℃以下的焚燒溫度難于使二惡英完全分解。熱解氣化爐技術的核心就是可抑制二惡英的產出,一燃室溫度<1 000℃,二燃室內采用過氧燃燒,將溫度控制在850~1 000℃,煙氣停留時間大于2 s,能使多氯聯苯類物質、殘炭等完全燃燒分解,使二惡英殘留量極少[3]。另外,已分解的多氯聯苯類物質在C原子和CuCl2催化的條件下,在250~300℃還會再合成二惡英。但在一燃室內,溫度控制在600~800℃,熱解缺氧呈還原環境,Cu、Al、Fe不會被氧化,沒有CuO等也就不會產生CuCl2,缺少了CuO、CuC12等化合物的催化劑,就無法合成二惡英。再有,熱解氣化技術還能減少NOx和SO2的排放,這是因為一燃室在熱解缺氧環境下,N、S極少被氧化而殘留在爐渣中,而獨特的二燃室設計確保煙氣形成湍流,與空氣中的氧氣充分混合,不需要過量的空氣,相應地減少了來自空氣的N源,使得NOx排放降低。此外有研究表明,熱解氣化反應后,垃圾中含有的氯元素絕大部分轉移到殘渣中,使得排煙中HCl含量低于傳統生活垃圾焚燒爐的標準限值。綜合以上優點,選用了這種環保效果突出的立式旋轉熱解氣化爐。

3 立式旋轉熱解氣化爐工藝流程

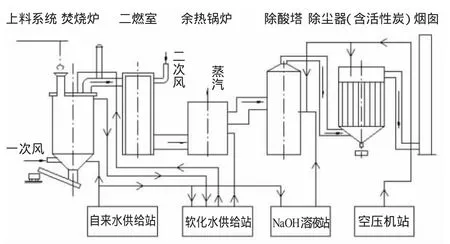

生活垃圾焚燒系統主要由上料系統、熱解氣化系統、余熱利用系統、煙氣凈化系統和煙氣排放系統組成,其工藝流程見圖1。其中熱解氣化系統和煙氣凈化系統是整套工藝系統的關鍵所在。

圖1 生活垃圾熱解氣化爐工藝流程

4 熱解氣化系統

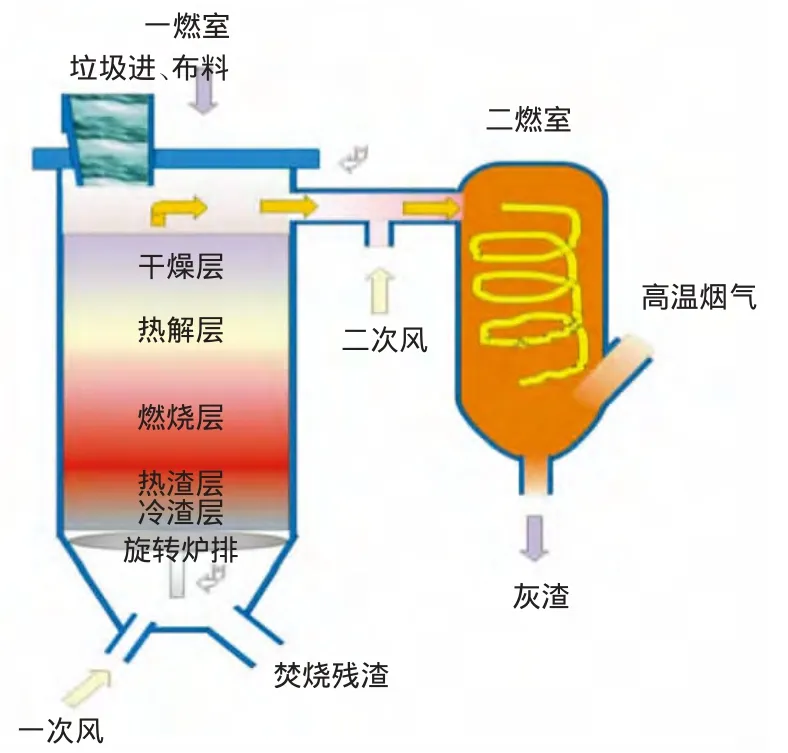

熱解氣化系統主要由旋轉爐排型熱解氣化爐(一燃室)和熱解氣體燃燒室(二燃室)組成。見圖2。

圖2 立式旋轉熱解氣化爐工作原理

4.1 一燃室

一燃室自上而下分為干燥層、熱解層、燃燒層、熱渣層、冷渣層。首先由垃圾抓斗將垃圾倒入直立料倉,通過爐蓋上料倉底部的雙輥加料機緩慢旋轉按設定的轉速加入到轉動的爐體內。爐蓋上的落料口沿爐膛半徑布置,落料時進入爐膛內的垃圾伴隨著爐體的轉動,沿著半徑面撒開到達干燥層,垃圾在干燥層通過下面的高溫煙氣迅速干燥升溫,然后到達熱解層,大部分有機物在高溫缺氧狀態下被熱解生成H2、CO和CH4等可燃氣體,熱解氣化后的殘余物在燃燒層進行充分燃燒,燃燒溫度可達到1 100~1 200℃。燃燒層產出的高溫煙氣為干燥層和熱解層提供了所需的熱量,燃燒層生成的殘渣經過熱渣層繼續燃燒后進入冷渣層。

經過以上過程,生活垃圾轉變成了無害的爐渣和待繼續燃燒的混合可燃煙氣,然后爐渣經旋轉爐排擠壓破碎后,順著爐底部的錐形灰斗落入其下方水封槽里的鏈刮板式除渣機上,浸濕后由除渣機排至地面運走填埋,這樣工作現場杜絕了粉塵飛揚,真正實現了清潔生產。

一次供風通過熱解氣化爐底部進入爐體對殘渣進行冷卻,同時又可以對一次供風進行預熱,一次風冷卻殘渣后向上進入燃燒層,為垃圾的燃燒提供了充足的助燃氧。

4.2 二燃室

從熱解氣化爐(一燃室)排出的高溫混合氣體從爐頂部的出煙口排出經煙氣道進入二燃室,經二次風補給,在過氧情況下燃燒,燃燒溫度≥850℃,氣體停留時間大于2 s,CO濃度降至30 mg/m3以下,達到完全燃盡狀態。通過控制二燃室的溫度和助燃空氣過剩系數,可保證消除二惡英、CO、CH4等,避免對大氣環境造成二次污染。二燃室采用燃油燃燒器,設定二燃室的溫度≥850℃,當二燃室溫度低于850℃時,燃燒器啟動點火補充熱量,當溫度超過900℃時停止助燃。

二次供風系統采用1臺風機,風機供風要求按所供二燃室各層的燃燒溫度來進行調節,以免形成二燃室局部高溫影響耐火材料的使用性能。經過二燃室燃燒后的煙氣到出口時CO濃度可降至50 mg/m3以下,O2濃度為6%~10%,有機物焚燒去除率達99.99%,燃燒效率達到99.99%,燃燒生成的NOx濃度小于 300 mg/m3。

二燃室排出的高溫煙氣經過余熱鍋爐吸熱后,溫度降至180℃,進入煙氣凈化系統,處理達標后排入大氣,滿足GB 18485—2014生活垃圾焚燒污染控制標準的要求。余熱鍋爐產生的蒸汽可用于供暖或者送入汽輪發電機組發電。

4.3 處理效果

此方法處理生活垃圾,殘渣熱灼減率<5%[4],殘余物致病菌量為0。鍋爐頂部連續進料,底部連續排出。垃圾在處理過程中必然要經過爐中部溫度高達1 100℃的高溫燃燒區,因此有機物與病原體會被徹底焚毀。垃圾焚燒后全部形成結焦狀殘渣,熱灼減率可達3%以下。

5 煙氣凈化系統

煙氣凈化系統采用半干法,主要設備有脫酸塔和長袋低壓脈沖袋式除塵器。

5.1 脫酸原理

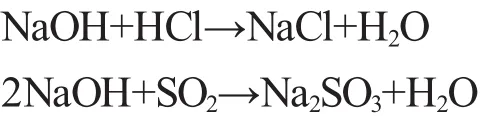

NaOH溶液濃度為5%,用漿液泵輸送進脫酸塔,NaOH溶液經塔內霧化裝置霧化后與煙氣中的酸性成分發生中和反應,將酸性成分去除,反應式為[5]:

5.2 工藝過程

1)制作NaOH堿液:NaOH裝運至溶解槽里加水攪拌,經過濾注入貯液箱,在貯液箱中繼續加水配制成濃度為5%的NaOH堿液。

2)上料:螺旋離心泵將堿液輸送到脫酸塔內,堿液被霧化噴嘴霧化成70~200μm的霧滴。

3) 中和反應:被霧化的NaOH霧滴在噴嘴周圍形成一個高密度堿性霧滴懸浮的區域,煙氣中SO2、HCl等酸性物質通過此區域時和NaOH霧滴進行中和反應。反應后的煙氣夾帶著NaCl、Na2SO3等反應生成物的干燥粉末進入脈沖袋式除塵器。

4)除塵器除塵:鍋爐煙氣在引風機的作用下進入除塵器進風管中,然后均勻地進入除塵器各分室中,煙氣中較粗重塵粒在自重的作用下沉降至灰斗內,經除塵器下部的排灰裝置排出,而較細的煙塵被阻留在濾袋的外表面上,被過濾后的潔凈煙氣進入上部的凈氣室內,并匯入出風總管通過引風機從煙囪排放。

5)活性炭吸附:在脈沖袋式除塵器前設置活性炭注入裝置,以吸附并去除氣態重金屬和二惡英,吸附有重金屬和二惡英的活性炭粉被濾袋與煙塵過濾后進行飛灰固化處理,經過潔凈處理后的煙氣再排入大氣中。

5.3 系統特點

1) 制備好的NaOH堿液即刻被噴入脫酸塔內參與反應,可顯著提高反應效果,降低消耗。

2)半干法脫酸系統無廢水產生,不會造成二次污染。

3) 反應后剩余的NaOH和反應生成物NaCl、Na2SO3與脈沖袋式除塵器的飛灰一并收集處理,對飛灰起到固化劑的作用,可防止飛灰中重金屬的逸出。

6 立式旋轉熱解氣化爐經濟性

1)一燃室的爐壓低,空氣擾動小,因此煙氣中塵含量低。煙氣中的原始塵含量僅為1 500 mg/m3,是流化床焚燒爐(60 g/m3)、馬丁爐(30 g/m3)、鏈條爐排爐(20 g/m3)的1/40~1/10。由于顆粒物少,原始合成二惡英的條件會降低很多,同時大大減輕了飛灰對余熱鍋爐管束的沖刷磨損和煙氣凈化系統的負荷,降低了運行和維護保養費用。

2)垃圾進入爐內后的垂直移動與下送風的處理模式,使排渣的熱損失量小,整個過程對垃圾自身熱能的利用效率最高,大大降低了二燃室輔助燃油量,減輕了處理費用。

3)爐體與爐蓋轉動部件間用水封槽結構,使系統很好地實行了氣密封性操作,無漏風,因而鼓引風機的功率消耗大大降低,運行和投資成本低。

7 結束語

本工程使用的立式旋轉熱解氣化爐作為一種新型的鍋爐,具有燃燒充分,燃燒效率高,運行經濟,煙氣排放二次污染小等諸多優勢,隨著運行經驗的不斷積累和產品技術的日益完善,會越來越多地應用到中小型生活垃圾處置場中。

[1]趙鵬,王木平.城市生活垃圾處理技術和資源化應用探討[J].再生資源與循環經濟,2010,3(4):36-39.

[2]袁浩然,魯濤,熊祖鴻,等.城市生活垃圾熱解氣化技術研究進展[J].化工進展,2012,31(2):421-427.

[3]劉陽生,鐘麗錦,聶永豐,等.城市生活垃圾焚燒爐各工藝參數對二惡英生成的影響[J].現代化工,2001,21(10):44-47.

[4]CJJ 90—2009 生活垃圾焚燒處理工程技術規范[S].2009.

[5]馮立斌,張衍國,吳占松,等.城市生活垃圾焚燒中的氣體污染與防治[J].環境保護,1999(2):16-18.