熔接痕性能評價的WSt模型及其驗證

吳雄喜,劉 健

(1浙江工業職業技術學院,浙江 紹興312000; 2西北工業大學 機電學院,西安710072)

?

熔接痕性能評價的WSt模型及其驗證

吳雄喜1,2,劉 健1

(1浙江工業職業技術學院,浙江 紹興312000; 2西北工業大學 機電學院,西安710072)

提出采用熔體匯合角度、流動前沿溫度、壓力三個參數來表征熔接痕,構建了評價熔接痕性能優劣的WSt模型,基于此模型對比了相同工藝參數下快速變模溫成型(Rapid Heat Cycle Molding,RHCM)與普通成型的熔接痕質量,并以導風板為對象進行了生產驗證。結果表明:快速變模溫成型熔接痕的整體性能由普通成型的0.681提高到0.819,提高了20.3%;RHCM成型導風板熔接痕處的拉伸強度由普通成型的45.3MPa提高到 53.8 MPa,強度提高了18.8%,與WSt模型所預測的20.3%接近。

熔體匯合角度;流動前沿溫度;壓力;WSt模型;RHCM

熔接痕是注塑制品中最常見缺陷之一,熔接痕的產生不僅影響塑料件的外觀形態,而且顯著降低其力學性能,因而,對熔接痕進行相關研究顯得尤為重要。

關于注塑成型中的熔接痕問題,國內外許多學者做了相關研究。Kovacs等[1]實驗研究了熔接痕的形成過程;Ozcelik等[2]探討了產品尺寸和注塑成型參數對熔接痕強度的影響; Wang等[3]采用快速變模溫成型(Rapid Heat Cycle Molding,RHCM)技術得到了沒有熔接痕的產品。Chen等[4]通過感應加熱模具,研究了其對產品表面熔接痕的影響。然而,目前關于熔接痕的研究主要集中在影響因素[5-8]及改善措施方面[9-13],而關于熔接痕質量的好壞,除了實驗測量外,尚缺乏一種綜合有效的數值表征方法。目前,評價熔接痕最常用的數值表征方法是根據熔體匯合角度的大小,匯合角度越大,則熔接線的質量越好。然而根據熔接痕的形成機理,發現這種表征方法比較片面。基于此,本工作根據熔接痕的形成機理,提出采用熔體匯合角度、熔體流動前沿溫度、壓力三個參數來表征熔接痕的性能,并構建評價熔接痕性能優劣的WSt模型。同時,對比了RHCM成型與普通成型的熔接痕情況并進行實驗驗證。

1 熔接痕形成機理

在注塑成型過程中,熔接痕的形成主要有兩種情況:一種是采用多澆口時,從不同方向流動的熔體相遇而形成熔接痕,往往被稱為冷熔接;另一種是由于制品存在孔洞、嵌件等結構問題引起的熔體分開再匯合而形成熔接痕,稱之為熱熔接。

熔接痕的形成可以分為四個階段[14]:(1)當兩股熔體前沿尚未匯合以前,熔體前沿的壓力為零,而前沿的泉涌流動使熔體前沿的分子受到拉伸,前沿的分子鏈取向平行于流動方向;(2)一旦熔體匯合,熔體前沿處的壓力增加,流動停止,兩個自由表面相互接觸并發生非線性的黏彈性變形;(3)由于擴散和分子運動,接觸表面的分子鏈開始松弛、纏結和遷移,這種纏結和遷移的結果是為熔接痕提供鍵接強度,因此在熔接處熔體結合強度隨著分子鏈纏結程度的增加而增大;(4)大多數情況下,往往會因滯留在型腔中的空氣或充模過程中產生的揮發物來不及排出而產生V型缺口。

熔接痕包括熔接線和熔合線,熔接線和熔合線的差異取決于熔體相遇時的角度,當角度θ大于135℃時,將形成熔合線,如果θ小于135℃,將形成熔接線。通常情況下,熔合線的強度大于熔接線,而且熔體匯合角度越大,則熔接痕的強度越高。

由熔接痕的形成機理及分類可知,熔接痕的強度除了與材料屬性有關外,還主要取決于熔體匯合時的角度、溫度以及匯合時的壓力。當熔體匯合時溫度高、壓力大時,有利于相遇熔體的分子擴散和運動,分子鏈的松弛、纏結和遷移將更加容易進行,熔接痕的強度增加;而當熔體匯合角度大時,熔接痕的強度也更高,因此,可以采用熔體匯合時的角度、溫度、壓力三個參數來表征熔接痕的強度。

2 熔接痕數值表征模型的建立

目前模流分析中只能對熔接痕的位置作比較精確的預測,而對其強度并不能進行可靠的預測。然而,Moldflow模流分析結果中,流動前沿溫度場可以表征產品中每個節點填充時的熔體溫度;壓力場可以查看每個節點處的壓力隨時間變化;而熔接線匯合角度則可查看熔體匯合時的角度。因此,本工作采用流動前沿溫度場、壓力場、熔體匯合角度三個參數進行耦合,構建了評價熔接痕強度的綜合數值模型,在此將它稱之為WSt模型,具體如下:

(1)

式中:St表示熔接痕的強度;θ表示熔體匯合角度;Twf表示熔接痕處節點流動前沿溫度;T表示熔體充填時設置的熔體溫度;f(Wp)表示熔接痕處壓力隨時間的函數;t1表示熔體開始匯合時的時間,t2表示熔接痕完全凍結時間;Ph表示保壓壓力。

由于流動前沿溫度場、壓力場、熔體匯合角度的單位不同,必須對各個參數進行去單位化,才能對各個參數進行賦權值耦合,以數值表征熔接痕的強度。根據模流分析經驗,75°為衡量熔接線質量好壞的參考標準,一般而言,當熔體匯合角度大于75°時,熔接痕質量較好;而小于75°時,熔接痕的質量可能較差,并且在模流分析中,熔體匯合角度處于75°左右的最多。因此將熔體匯合角度除以75°進行去單位化;而流動前沿溫度除以設定的熔體溫度進行去單位化。熔接痕處的熔體從匯合直到完全凍結,其壓力將一直對熔接痕的強度產生影響,因此,將壓力隨時間的函數進行積分以表征壓力場對熔接痕強度的影響,并除以保壓壓力進行去單位化。根據熔接痕形成機理,熔體匯合角度是判斷熔接線與熔合線的依據,而熔接線與熔合線的強度相差較大,并且這也是目前用來表征熔接痕質量好壞的最主要參數,因此將熔體匯合角度設定為影響最大的因素。而溫度場與壓力場主要影響分子擴散和運動,當熔體匯合溫度高、壓力大時,有利于相遇熔體的分子擴散和運動,分子鏈的松弛、纏結與遷移將更加容易進行,熔接痕的強度增加,因此兩者對于熔接痕的影響是等效的,基于此,筆者將熔體匯合角度的權值設為0.4,壓力場及流動前沿的溫度場設為0.3可得到WSt模型,如式(1)所示。考慮到當匯合角度大于135°時,熔合線強度一般較大,產品上的熔接痕也不明顯,可以不予考慮;并且由于熔合線與熔接線實際強度相差較大,因此,當匯合角度大于135°時,其對WSt模型強度權重的影響應與熔接線的不同,因此,本模型主要應用于熔體匯合角度小于135°的情況。

3 基于WSt模型的RHCM成型與普通成型熔接痕強度對比

RHCM注塑成型又稱高光無痕注塑或快速變模溫注塑成型。其原理主要是利用三維無匯線模具及溫控設備,令模具內的溫度急速加熱及冷卻,從而使得產品表面質量得到明顯改善。目前,高光注塑成型技術已成為一個新的研究方向,并且成為解決產品熔接痕問題的最有效方式[15,16],國內外的大量學者采用RHCM成型技術對熔接痕進行了改善,如Zhao等[17]研究電磁加熱模具對產品外觀的影響;王桂龍等[18]研究了快速變模溫的注塑平板設計。然而,其評價標準都是實驗測量;因此,本工作將根據所建立的WSt模型,對RHCM成型及普通成型的熔接痕強度進行數值對比分析與實驗驗證,同時探討RHCM成型對熔接痕質量的改善。

3.1 RHCM成型與普通成型CAE模型的建立

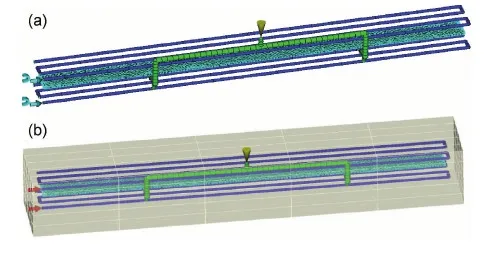

本工作以空調中的長導風板為例,采用模流分析軟件Moldflow 2013版,網格采用3D網格。構建常規分析模型及RHCM成型分析模型如圖1所示,其中圖1(a)為普通成型,采用常溫水(25℃)冷卻;圖1(b)為RHCM成型,采用飽和蒸汽加熱+急速水冷。

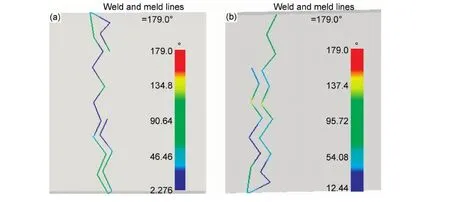

導風板選取PP材料,牌號為Polyflam RPP1058 UHF-;分析類型:冷卻/冷卻(FEM)+填充+保壓+冷卻;工藝參數:注射時間2s,注射+保壓+冷卻30s,熔體溫度230℃,保壓曲線采用默認。得到普通成型與RHCM成型的熔接痕情況如圖2所示。從圖2可以比較準確地看出熔接痕的位置情況,但對于兩者之間熔接痕的強度很難作出綜合的判斷。本工作將采用WSt模型對兩者的熔接痕情況進行量化對比分析。

圖1 CAE分析模型 (a)普通成型;(b)RHCM Fig.1 CAE analysis model (a)ordinary molding;(b)RHCM

圖2 普通成型(a)與RHCM成型(b)熔接痕情況對比Fig.2 The weld line of ordinary molding (a) and RHCM (b)

3.2 熔接痕處熔體匯合角度、流動前沿溫度與壓力結果處理

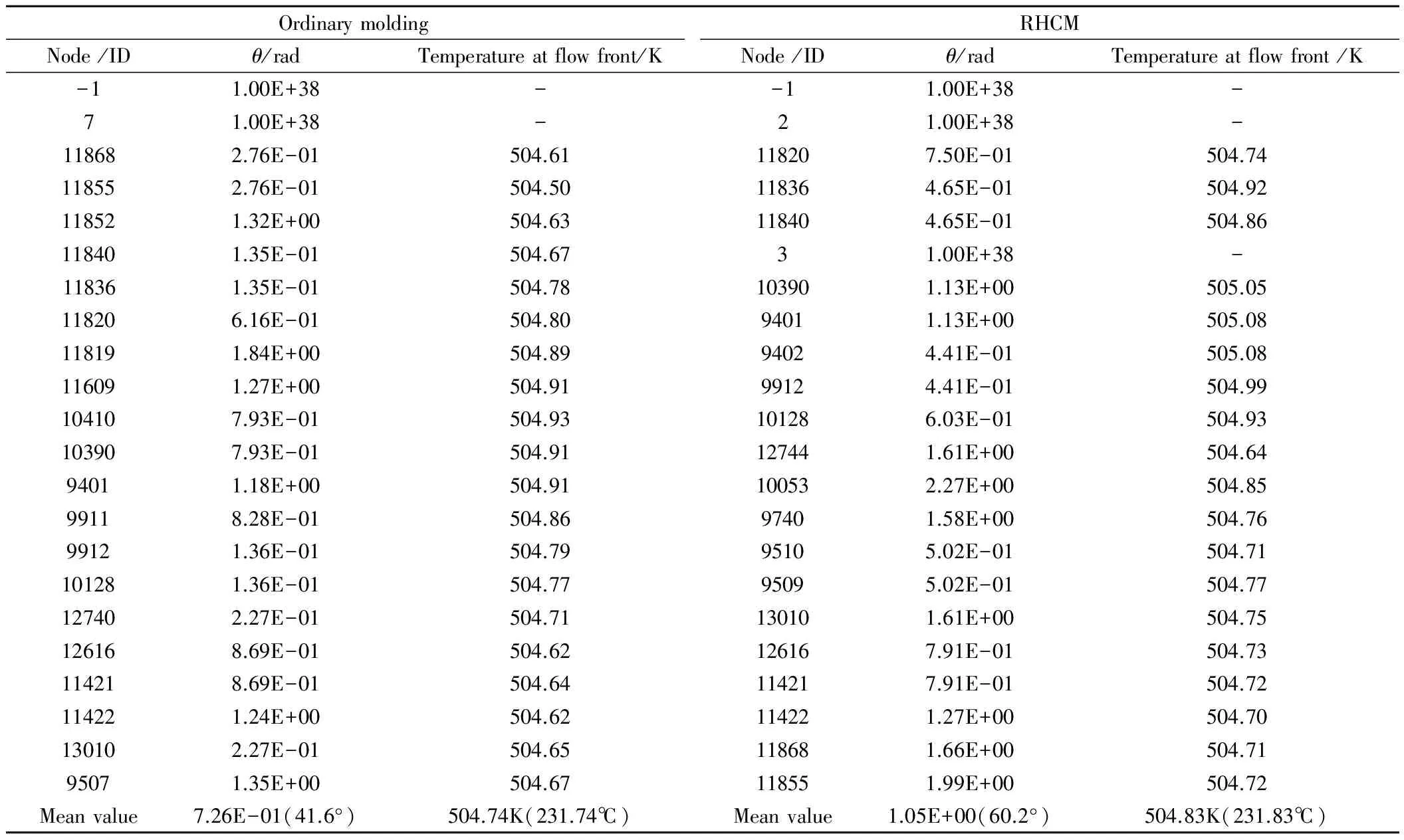

將熔接痕結果、流動前沿溫度以Patran格式輸出,得到普通成型與RHCM成型熔接痕處的熔體匯合角度及流動前沿溫度如表1所示。表1中1.00E+38的節點數據為間隔數據,兩個間隔數據之間的節點依次組成同一條熔接線。由表1可以看出,普通成型熔接痕處節點匯合角平均值為41.6°;RHCM成型為60.2°;普通成型的流動前沿溫度為231.74℃,RHCM成型為231.83℃。普通成型與RHCM成型的流動前沿溫度都與PP材料的熔體設置溫度230℃接近,這主要是由于本產品充模性良好,熔接痕為迎面相碰,沒有出現滯留、熔體冷卻等現象,這與零件的結構、材料屬性及工藝設置等都是相關的。這說明了對于本產品的熔接痕而言,流動前沿溫度是非常好的。不過對于大多數熔接痕而言,當兩股料流相碰后,很容易出現滯留、熔體冷卻等現象,此時的熔接痕處的熔體溫度將比整體流動前沿溫度低10℃甚至20℃,這將明顯影響熔接痕的強度。

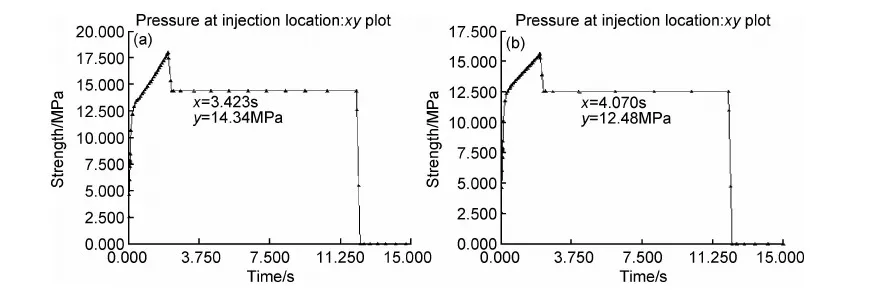

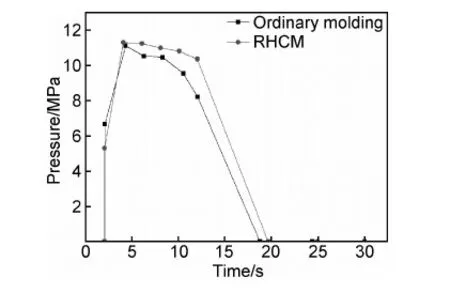

由于熔接痕處的各節點距離接近,發現各節點壓力隨時間的變化幾乎是一致的。普通成型與RHCM成型注射位置的壓力隨時間的變化曲線如圖3所示。通過壓力場得到普通成型與RHCM成型的熔接痕處壓力隨時間變化曲線如圖4所示。由圖3與圖4比較可以得出,雖然RHCM成型注射位置處的壓力低于普通成型,但熔接痕處的壓力是高于普通成型的。

3.3 WSt模型求解與結果分析

表1 普通成型與RHCM成型熔體匯合角度

圖3 普通成型(a)與RHCM成型(b)注射位置處壓力Fig.3 The pressure in the injection location of ordinary molding (a) and RHCM (b)

圖4 熔接痕處壓力隨時間變化曲線Fig.4 Pressure change curve with time in the position of weld line

由表2可以看出,RHCM成型與普通成型相比,熔體匯合角度由41.6°提高到60.2°。這可能是由于當普通成型時,模具表面溫度低,靠近模壁處的熔體黏度高,流速慢,熔體呈噴泉流動;當兩股熔體匯合時,芯部熔體首先進行相遇,然后熔體垂直于流動方向向模壁流動,而當RHCM成型時,由于模壁表面溫度高,模壁表面的熔體流速幾乎與芯部一致,這使得熔體幾乎是平行地向前充填,從而使得RHCM成型的熔接痕處的匯合角度要高于普通成型。

表2 WSt模型中相關參數

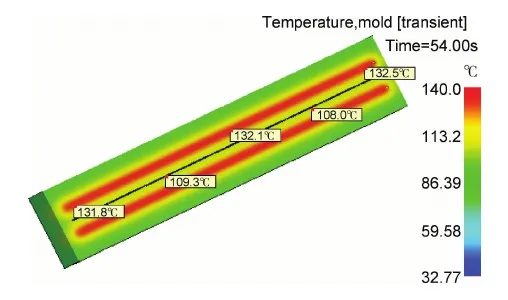

圖5為填充時模具型腔界面處溫度。雖然RHCM成型注射位置處的壓力更小,但熔接痕處的壓力反而更大。這主要是由于RHCM成型時,由圖5可知,模具型腔表面的溫度可以達到110℃左右,而PP材料的Tg為93℃,因此熔體充填時,與模具表面接觸的冷卻層幾乎消失,流動層的厚度將增加,這將更便于熔體的充填及壓力的傳遞。因此,雖然RHCM成型注塑位置處的壓力小于普通成型,但熔接痕處的壓力反而高于普通成型。

根據普通成型與RHCM成型的熔接痕情況對比可知,相比普通成型,RHCM成型的熔接痕處匯合角度更大、流動前沿溫度更高、壓力隨時間的作用效果也更加明顯。這說明了RHCM成型可以明顯改善熔接痕的質量。根據本工作所建立的WSt模型,普通成型的熔接痕強度只有0.681,而RHCM成型熔接痕強度達到0.819,提高了20.3%。

圖5 填充時模具型腔界面處溫度Fig.5 Temperature at mold-cavity interface in filling

4 實驗驗證

將導風板進行實際生產如圖6所示,模具采用一模兩腔。其中圖6(a)為注塑生產的注塑機;圖6(b)為用于RHCM成型的蒸汽加熱控制器;圖6(c)為生產的導風板,圖6(d)為澆注系統凝料。

圖6 導風板實驗生產 (a)注塑機;(b)蒸汽加熱控制器;(c)導風板;(d)澆注系統凝料Fig.6 Wind deflector production (a)injection molding machine; (b)steam heating controller;(c)wind deflector;(d)runner system

普通成型與RHCM成型得到的導風板產品對比如圖7所示。圖7(a)為普通成型得到的導風板產品,可以發現熔接痕位置有一條明顯的熔接線。圖7(b)為采用RHCM成型技術對導風板進行生產。由圖7(b)可以看出,熔接痕位置處的熔接線消失了,而且整個產品與普通成型相比,也顯得更加光亮。

圖7 普通成型與RHCM成型產品對比 (a)普通成型;(b)RHCM Fig.7 The product comparison with common injection and RHCM injection(a)ordinary molding;(b)RHCM

為了驗證所建立WSt模型的可行性,將普通成型與RHCM成型得到的導風板產品分別進行拉伸實驗測量,可得到普通成型的導風板熔接痕處的拉伸強度為45.3MPa,而RHCM成型熔接痕處的拉伸強度為53.8MPa。比普通成型提高了18.8%,與WSt模型所預測的20.3%接近,因此驗證了本工作構建的WSt模型具有可行性。

5 結論

(1)熔接痕的強度可以通過熔體匯合角度、溫度場、壓力場三個參數來表征。

(2)相比普通成型,RHCM成型熔接痕處的熔體匯合角度更大、流動前沿溫度更高、壓力的作用效果更明顯。

(3)采用RHCM成型技術可以改善產品的熔接痕情況,而且得到的產品更加光亮。

[1] KOVACS J G, SIKLO B. Experimental validation of simulated weld line formation in injection moulded parts[J]. Polymer Testing, 2010, 29(7):910-914.

[2] OZCELIK B, KURAM E, TOPAL M M. Investigation the effects of obstacle geometries and injection molding parameters on weld line strength using experimental and finite element methods in plastic injection molding[J]. International Communications in Heat and Mass Transfer, 2012, 39(2):275-281.

[3] WANG G L,ZHAO G Q,WANG X X. Effects of cavity surface temperature on mechanical properties of specimens with and without a weld line in rapid heat cycle molding[J]. Materials and Design, 2013, 46(4):457-472.

[4] CHEN S C, JONG W R, CHANG J A. Dynamic mold surface temperature control using induction heating and its effects on the surface appearance of weld line[J]. Journal of Applied Polymer Science, 2006, 101(2):1174-1180.

[5] LI H, GUO Z, LI D. Reducing the effects of weld lines on appearance of plastic products by Taguchi experimental method[J]. International Journal of Advanced Manufacturing Technology, 2007, 32(9-10):927-931.

[6] CHEN C S, CHEN T J, CHEN R D, et al. Investigation on the weld line strength of thin-wall injection molded ABS parts[J]. International Communications in Heat and Mass Transfer, 2007, 34 (4):448-455.

[7] LIU S J, WU J Y, CHANG J H. An experimental matrix design to optimize the weld line strength in injection molded parts[J]. Polymer Engineering and Science, 2000, 40(5):1256-1262.

[8] WU C H, LIANG W J. Effects of geometry and injection molding parameters on weld line strength[J]. Polymer Engineering and Science, 2005, 45(7):1021-1030.

[9] CHEN S C, CHANG Y, CHANG Y P, et al. Effect of cavity surface coating on mold temperature variation and the quality of injection molded parts[J]. International Communications in Heat and Mass Transfer, 2009, 36(10):1030-1035.

[10] OZCELIK B. Optimization of injection parameters for mechanical properties of specimens with weld line of polypropylene using Taguchi method[J]. International Communications in Heat and Mass Transfer, 2011, 38(8):1067-1072.

[11] HASHEMI S. Effect of temperature on weldline integrity of injection moulded short glass fibre and glass bead filled ABS hybrids[J]. Polymer Testing, 2010, 29(3):327-336.

[12] BIEROGEL C, GRELLMANNA W, FAHNERT T, et al. Material parameters for the evaluation of PA welds using laser extensometry[J]. Polymer Testing, 2006, 25(8):1024-1037.

[13] XIE L, ZIEGMANN G. Influence of processing parameters on micro injection molded weld line mechanical properties of polypropylene (PP)[J]. Microsystem Technologies, 2009, 15(9): 1427-1435.

[14] 肖長江,劉春太,申長雨. 注塑制件熔接痕的形成、性能和預測[J]. 工程塑料應用,2003, 31(3):17-20.

XIAO Chang-jiang, LIU Chun-tai, SHEN Chang-yu. Formation, performance and prediction of weld mark in injection molding[J]. Journal of Engineering Plastics Application, 2003, 31(3):17-20.

[15] FéLIX M, ROMERO A, MARTN-ALFONSO J E, et al. Development of crayfish protein-PCL biocomposite material processed by injection moulding[J]. Composites Part B: Engineering, 2015, 78(1):291-297.

[16] XIAO C L, HUANG H X. Development of a rapid thermal cycling molding with electric heating and water impingement cooling for injection molding applications[J]. Applied Thermal Engineering, 2014, 73(1):712-722.

[17] ZHAO G Q, WANG G L, GUAN Y J, et al. Research and application of a new rapid heat cycle molding with electric heating and coolant cooling to improve the surface quality of large LCD TV panels[J]. Polymers for Advanced Technologies, 2011, 22(5):476-487.

[18] 王桂龍,趙國群,李輝平,等.基于CAE的大型LCD注塑面板變模溫設計與分析[J]. 材料工程, 2009, (9):24-28.

WANG Gui-long, ZHAO Guo-qun, LI Hui-ping, et al. Design and analysis of variotherm injection molding of large LCD panel based on CAE[J]. Journal of Materials Engineering, 2009, (9):24-28.

WSt Model of Estimating Weld Line Performance and Its Verification

WU Xiong-xi1,2,LIU Jian1

(1 Zhejiang Industry Polytechnic College,Shaoxing 312000, Zhejiang,China; 2 School of Mechanical Engineering, Northwestern Polytechnical University,Xi’an 710072,China)

The parameters of melt converging angle, flow front temperature, pressure were proposed to characterize the performance of weld line and the WSt model was established to judge the quality of weld line. Based on this, the quality of weld line was contrasted between ordinary molding and rapid heat cycle molding(RHCM) under the same processing parameters. The wind deflector was produced to verification.The results indicate that the weld line performance increases from 0.681 to 0.819, with an increase of 20.3%. And through the tensile experiment of the wind deflector, it can be found that the tensile strength of wind deflector increases from 45.3MPa to 53.8MPa. The strength increases by 18.8%, which is close to 20.3%, as predicted by WSt model.

melt converging angle;flow front temperature;pressure;WSt model;RHCM

TQ320.66

A

1001-4381(2015)09-0046-07

浙江省科技計劃項目(2012C31018)

2014-06-24;

2015-07-04

吳雄喜(1976—),男,副教授,主要從事先進加工技術及數值模擬研究,聯系地址:浙江省紹興市鏡湖新區曲屯路151號浙江工業職業技術學院教務處(312000),E-mail:nwpu960196@163.com

10.11868/j.issn.1001-4381.2015.09.008