熱軋塑燒板除塵控制系統改造設計

馮展國

(寶鋼工程技術集團有限公司,上海201900)

自動化

熱軋塑燒板除塵控制系統改造設計

馮展國

(寶鋼工程技術集團有限公司,上海201900)

作為國內最早投運的同類塑燒板除塵系統,寶鋼股份2050熱軋廠精軋除塵系統自1996年投產以來,一直作為國內鋼鐵業的示范工程。但是經過近20年的運行,設備老化銹蝕嚴重。我們利用2014年年修機會對其進行了整體更新改造,同時提升了電氣自動化水平,這使得2050熱軋廠F4-F7精軋機除塵整體水平繼續保持在行業內的領先地位。

熱軋廠精軋機;塑燒板;除塵;自動化控制;提升環保水平。

1 引言

寶鋼2050熱軋廠F4~F7精軋機塑燒板除塵器1996年底投入使用以來,通過分析環保監測數據,處理風量和排放指標并沒有明顯降低跡象,但是除塵系統運行近20年,除塵設備老化銹蝕現象嚴重,而且隨著寶鋼對于環保要求的日益提高,煙氣排放要求由原來的含塵量小于30 mg/L提升到20 mg/L。為了避免除塵器整體結構坍塌造成的嚴重后果,且保證持續優良除塵效果,響應環保要求,需要對除塵器進行進一步改造。并對現有的熱軋除塵系統的PLC控制系統進行改造升級。

2 項目背景

熱軋廠2050精軋除塵系統原采用濕法除塵設備,由西德DSD公司設計,于1989年與軋機同步投運,用來治理2050精軋機軋制過程中F4~F7軋機機架產生的大量揚塵。除塵系統配置四臺并聯的自激式除塵器凈化處理,再經二臺并聯的風機送入直徑φ2200,高30 m的排氣筒高空排放。除塵器收集的塵泥由刮板機將塵泥排至包裝袋中,定期外排。粘結在風管、除塵器、風機等處的塵泥由人工定期用水沖洗處理。

因原濕法除塵設備效率低下,崗位粉塵及排放超標。及軋機產量的提高、軋制薄板比的增加和鋼板材質的變化,使精軋機組在軋制過程中產生的粉塵具有粒徑細(≤5μm的粒徑約占47%)和粉塵濃度高(由原設計的3 g/m3上升到5 g/m3),不能滿足寶鋼股份的生產和環保要求,故于1996年對原2050熱軋濕法除塵系統進行技術改造,采用波浪式塑燒板除塵器治理軋制煙塵,原設計的二臺除塵風機及排氣筒利舊,其系統設計能力維持原設計值。

由于,塑燒板除塵器自1996年投運至今已有18年(期間,于2007年更換過288片濾板),軋制煙氣中含有大量的水份,長期運行積累下來,致使除塵器灰斗內壁結垢嚴重,螺旋輸送機內壁時有結垢卡住現象,只能將塑燒板除塵器停機離線檢修,方可正常使用。另外,由于現有除塵器以及管路內壁的粉塵板結銹蝕漏風,導致現有F4~F7軋機煙氣捕集罩抽風量小,瞬間陣發性揚塵來不及捕集,污染F4~F7軋機車間內崗位和周邊環境。同時因除塵器嚴重銹蝕可能造成的整體坍塌(在寶鋼股份鋼管條鋼事業部發生過類似事故)會對生產造成嚴重影響。

因此,為滿足寶鋼股份熱軋廠生產需要及現今嚴控的環保要求,同時為響應國家節能減排和控制污染物排放總量的政策要求,需對現有2050熱軋除塵系統進行技術改造,以改善F4~F7軋機工位附近工作場所的環境衛生和消除點檢人員的安全隱患。

3 設備改造措施

在利舊現有熱軋除塵風機的前提下,重新分配熱軋除塵系統的F4~F7軋機風量、有效降低設備和管路阻損,更換1996年投運的塑燒板除塵器及卸灰裝置。對現有的熱軋除塵系統的PLC控制系統進行改造升級。主要改造內容:在利舊現有熱軋除塵風機的前提下,重新分配熱軋除塵系統的F4~F7軋機風量、有效降低設備和管路阻損,更換1996年投運的塑燒板除塵器及卸灰裝置。精軋機除塵方案設計為4臺除塵器并聯工作(176片濾板/臺*4臺)。

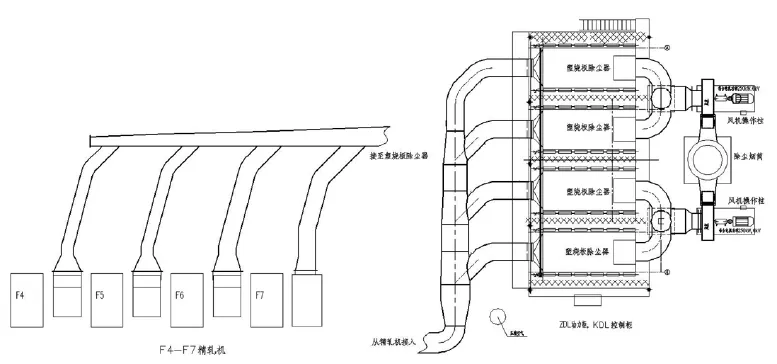

整套除塵裝置設計緊湊小型化。除塵器由支腿、灰斗、中箱體、走道、孔板、上箱體、噴吹管、氣包、電磁閥及輸灰裝置構成。進風口設在中箱體的一側,出風口設在上箱體的另一側,見圖1。設計端部中間進風的理由在于,含塵氣流的方向同粉塵掉落的方向不會產生逆向碰撞,從而使粉塵更易從濾板表面掉落而不至于受底部進風氣流的影響而大量懸浮于除塵器內。

圖1 2050熱軋除塵系統平面示意圖

對于2007年后更換的288片濾板,經專門檢測后,部分可再生利舊,清理后可再使用6~7年。拆除原舊的除塵器,采用新的除塵器外殼替換原舊的除塵器。在除塵器基礎和外形尺寸不變的情況下增加過濾板。新除塵器的濾板配置按每臺176片設計制作(原除塵器每臺配置144片濾板)。處理風量為每臺75000 m3/h。

這樣,原除塵器(4臺)過濾面積為:

144×4×9m2=5184 m2

新除塵器(4臺)過濾面積為:

176×4×9m2=6336 m2

新增過濾面積:6336m2-5184m2=1152 m2

新增濾板后的過濾風速:~0.8 m/min,總設計風量為275000~300000 m3/h。

提高車間內的吸塵效果。要提高車間內的吸風罩吸風能力,必須在風機現有基礎上盡量降低除塵器的設備阻力。除塵器的設備阻力主要來源于塑燒板的本體阻力,因此選用什么樣的塑燒板是直接影響到吸塵效果的關鍵。通過選用阻力低、防水防油的低阻力板,不但提高了含水含油粉塵在塑燒板表面的剝落性,而且還防止了極細粉塵進入塑燒板本體可能造成板堵塞的危害性。

除塵器性能技術參數如下:

除塵器型式:脈沖、負壓、塑燒板除塵器

處理風量:300000 m3/h

進氣溫度:<70℃

煙氣入口含塵濃度:≤6 g/m3(標況)

煙氣出口含塵濃度:<15 mg/m3(標況)

設備阻力:≤1500 Pa

設備耐壓:-8000 Pa

塑燒板規格1050×1550×63mm(白色“梯”塑燒板):9m2/片安裝方式:側面安裝。增強型特殊材料涂層,適用于熱軋煙塵處理,使用壽命:≥10年。

過濾面積:6336 m2

過濾風速:<0.8 m/min

清灰方式:在線清灰

脈沖閥壽命:≥100萬次

漏風率:≤2%

清灰壓力:0.5~0.6 MPa

壓縮空氣耗量:18 m3/min

螺旋輸送機D200(4臺),卸灰閥300*300(4臺)卸灰能力:3m3/h/單臺(~3.6t/h);15m3/h/單臺(~18t/h)

4 控制系統設計

4.1 工藝流程優化設計

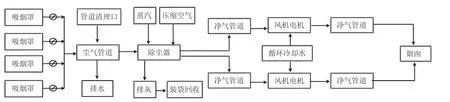

除塵系統流程:由吸塵罩捕集到的各塵源點的含塵氣體,經管道進入除塵器內,通過塑燒濾板進行塵氣分離。凈化后的氣體通過風機、消聲器后,經排氣煙囪排入大氣。附著于塑燒板表面的粉塵通過電磁閥引導壓縮空氣反吹后掉落除塵器灰斗內,然后通過螺旋輸送機,回轉卸灰閥排出裝袋。除塵管道上設置排水漏斗排水管,排水管出口引至層流水溝內。除塵管道上應設置檢修人孔,以便清理管道積灰。室外除塵管道采取保溫,以防冬季水汽冷凝產生過多液態水進入除塵器。優化后得流程如圖2所示。

圖2 除塵系統流程圖

4.2 控制系統硬件設計

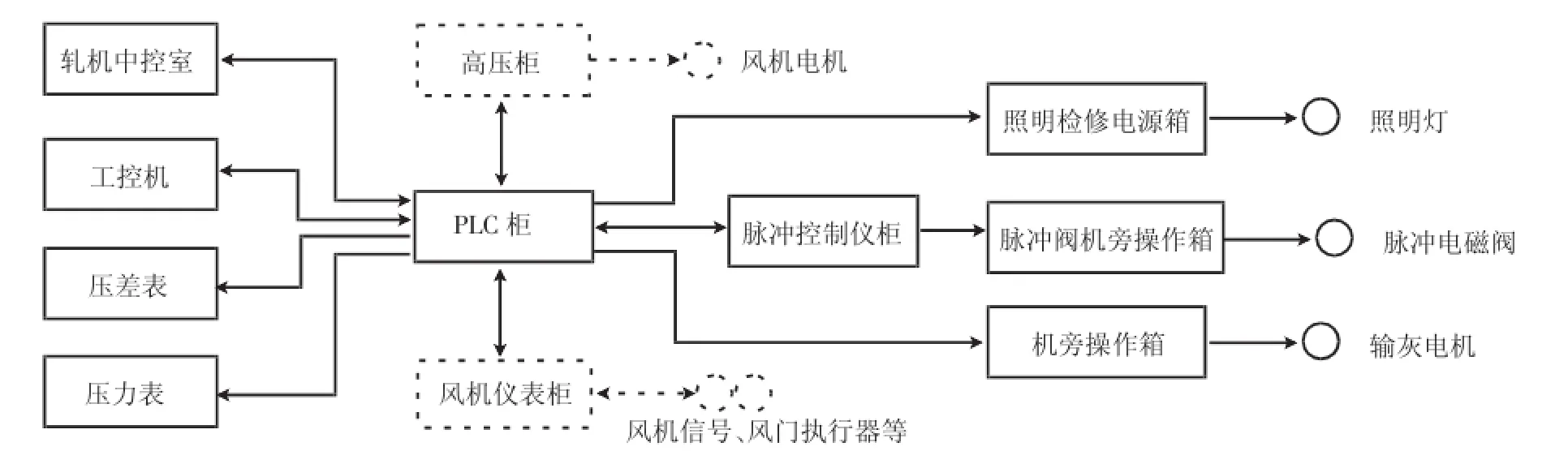

為了滿足全自動生產的要求,系統采用西門子S7-315-2DP高速cpu,配備343-1以太網卡,I/O處理采用ET200M遠程站,CPU通過Profibus-DP訪問I/O站。由CPU對各種儀表信號和高壓風機、脈沖控制儀、清輸恢進行協調控制。并通過以太網通信同上位機和軋機中控室的HMI系統通訊。控制系統流程如圖3所示。

圖3 控制系統流程圖

4.3 設備監控HM I系統

控制系統的HMI軟件為同siemens集成的WINCC7.0,采用工業以太網通訊方式,具有流程工藝畫面及系統各個參數的監控、事件記錄、故障報警、實時&歷史趨勢記錄等功能。主要畫面包括登陸引導畫面、主工藝流程畫面、風機控制畫面、脈沖儀監控畫面、設備連鎖畫面、參數設定畫面、趨勢曲線分析畫面、報警記錄畫面、操作記錄畫面等。

4.4 控制特點

設備監控高度自動化,清輸灰均可自動運行,或根據需要進行現場操作,減輕了人工的勞動強度。設備運行狀態一目了然,螺旋機及泄灰閥電機電流均有實時監控,一旦發生堵轉趨勢,馬上由程序控制進行防堵模式處理;除塵器內部壓力等均實時監控,一旦異常可自行判斷情況嚴重等級,按需報警。

5 改造結果和展望

5.1 經過改造,新除塵器在2014年11月上旬年修結束時順利投入,各項考核指標合格,自動化控制水平大大提高,達到了設計預期目標。值得一提的是對卸灰閥取舍使用,在1996年投產時,設備是帶有卸灰閥的,但是由于灰塵濕度大,加上當時的自動化水平不夠,卸灰操作時經常堵塞閥門,甚至燒毀電機,在一次技改中,將所有卸灰閥拆除,僅靠螺旋輸灰來輸出灰塵。本次改造后,恢復了卸灰閥。

5.2 日照鋼鐵1780熱軋精F4-F7軋機煙氣捕集罩是一個大罩罩在F4~F7機架上,進行煙氣的吸收,比照寶鋼2050熱軋精軋機F4-F7除塵采用4個捕集罩分別罩在F4~F7機架上的方式,有優點也有不足,比如可以吸收更大范圍內的灰塵,但是應對軋機的陣發性大量揚塵顯得抽力不足,只能通過增加風機容量解決。而更大的風機意味著更多的投資和更大的運行成本。寶鋼2050熱軋精軋機下一步的改進措施是在目前的4個捕集罩上側外圍增加一個大的捕集罩,用來捕捉原4個捕集罩遺漏的煙氣,并通過單獨的管道經調節閥進入除塵器,這樣可以通過調節閥實時調節新加的除塵罩風量,解決F4-F7軋機區對除塵的綜合要求。

5.3 目前寶鋼2050熱軋精軋機F4-F7除塵風機有2臺,基本參數:(以下參數為單臺參數,共2臺)

型號:Ke1060/40u

風量:152500 m3/h

全壓:4000 Pa

電機功率:250 kW/6kV

目前為工頻運行,目前借助寶鋼自備電廠的電價優勢,一直沒有升級為變頻控制,日后隨著管理的精細化深入,通過增加變頻控制,可以跟軋機生產同步調整風量,不但可以節省電費,而且對除塵設備、塑燒板的運行狀態均有幫助。而且可以利用有兩臺風機的優勢,可通過變頻器控制功能,利用生產間隙,由兩臺風機交替進行反吹除塵器,減少管道灰塵沉積,改善塑燒板工作狀況,提升除塵效果。

[1]韓海偉.塑燒板除塵控制系統設計與實現[J].山西電子技術.2008年,(第3期):45-46轉52.

[2]王曉.塑燒板除塵器在熱軋帶鋼生產工況的應用[J].工業安全與環保.2009年,第35卷(第4期):19-20.

[3]郝曉榮.塑燒板除塵器自動控制系統的應用[J].山西電子技術. 2010年,(第2期):42-43.

[4]鮑麗珣,周早龍.塑燒板除塵系統改造[J].自動化應用.2010年,(第8期):4-5轉8.

[5]高宇琦.塑燒板除塵自動控制系統及應用前景[J].山西電子技術. 2009年,(第03期):89-90轉94.

[6]張繼龍.塑燒板除塵器在冶金行業的應用[J].新疆鋼鐵.2005年,總第94期(第2期):44-45.

[7]閆仲科.塑燒板除塵器在寬厚板軋線上的應用[J].山東化工.2013年,(第4期):107-109轉111.

[8]白靜萍.熱連軋粗軋機煙塵凈化[P].全國暖通空調制冷年學術年會資料集,2008年,(年會資料集(11月)):37-37.

[9]李軍強.安鋼1780熱連軋塑燒板除塵器[J].金屬世界.2010年,(第3期):61-62.

[10]瞿仁靜/劉曉紅/王賢/包稚群.塑燒板除塵器在粉末冶金上的應用[J].環境科學導刊.2012年,第35卷(第1期):54-56.

[11]張鵬/韓志強/陳媛.塑燒板除塵器在精軋機除塵系統中的應用[J].環境工程.2011年,第29卷(第4期):86-89.

[12]段曉楠.基于模糊數學的塑燒板除塵計算機控制系統[J].科技情報開發與經濟.2007年,第17卷(第32期):168-169.

[13]周茂軍/張代華/郭藝勇.寶鋼燒結一次混合機煙氣除塵方案探討[J].燒結球團.2013年,第38卷(第5期):41-44.

[14]劉春暉.塑燒板除塵器在冷軋酸再生中的優勢分析[P].2009年河北省軋鋼技術與學術年會論文集(下),2009-08-13,((下)):488-490

[15]朱佩璋.塑燒板除塵器在冶金軋制工序中的應用實例[J].山西建筑.2010年,第36卷(第24期):190-191.

Transformation Design of the Control System for Sinter-Plate Filter Dedusting at Baosteel’s 2050 Hot Rolling M ill

Feng Zhanguo

(Baosteel Engineering&Technology Group Co.,ltd.,Shanghai 201900,China)

Since put into operation in 1996,the sinter-plate filter dedusting system at Baosteel’s 2050 hot-rolling line,the first dedusting system of the kind in China,has been a demonstration project in domestic steel industry.But after nearly 20 years of operation,the aged equipment was seriously corroded.Taking the opportunity of annual maintenance in 2014,an overhaul of the dedusting system was carried out and its electrical automation level was upgraded at the same time,which maintained the overall performance of Baosteel’s 2050 hot rolling F4-F7 finishing mill at the leading position in the industry.

hot rolling finishing mill;sinter-plate filter;dedusting;automation control; enhance environment protection

TP29

B

1006-6764(2015)02-0053-04

2014-11-13

馮展國(1979-),男,工程師,現從事電氣傳動和基礎自動化的應用、研究工作,以及相關的工廠設計工作。