發電機定子線棒介質損耗影響因素分析

2015-03-14 06:48:48盧寶玲

機電信息

2015年18期

盧寶玲

(浙江富春江水電設備有限公司,浙江 杭州311504)

0 引言

介質損耗因數(tanδ)作為發電機定子線棒質量評定的一個重要參數,由絕緣材料和絕緣成型工藝質量等因素決定,其大小被作為衡量定子線棒質量的重要指標之一。但是,在生產過程中發現,不同絕緣結構的線棒隨著施加電壓的升高,介質損耗因數大小及其增量有明顯的不同。采用同樣工藝、同種材料、相同絕緣結構的線棒,測得的介質損耗因數大小也有所不同。近期的實踐還表明,采用VPI制造技術生產出的定子線棒介質損耗因數與采用模壓工藝制作的同一產品相比,其數值往往偏大。所以需要對影響介質損耗因數的各個因素進行研究,對實際生產和試驗過程中出現的各種現象進行分析。

1 試驗

1.1 試樣的制作

1.1.1 不同絕緣厚度、不同換位處填平材料制作的線棒

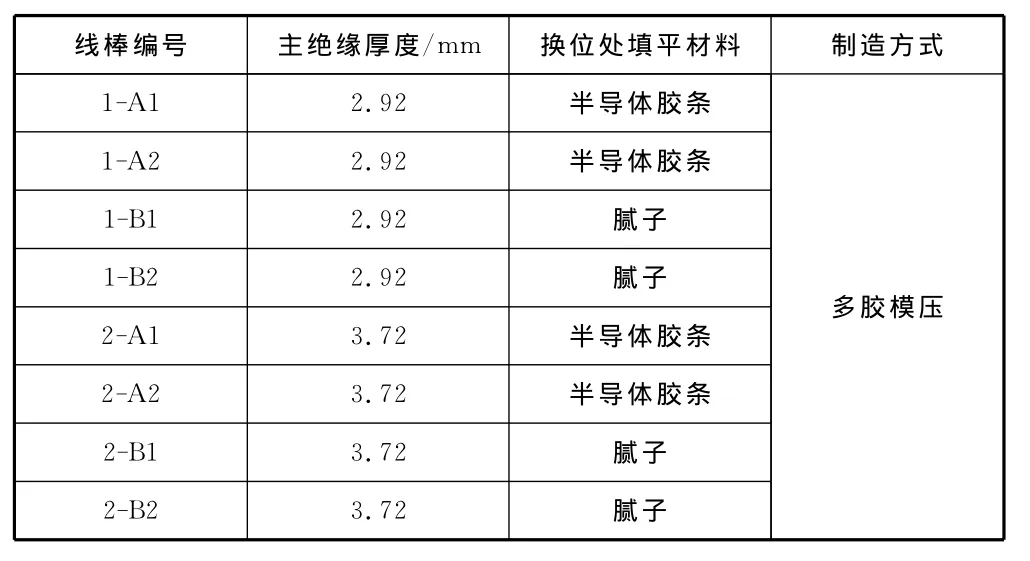

試樣為采用多膠模壓方式制作的8根真機線棒,其中4根的絕緣厚度為2.92mm(線棒號為1-A1、1-A2、1-B1、1-B2),另外4根的絕緣厚度為3.72mm(線棒號為2-A1、2-A2、2-B1、2-B2),換位處的填平材料分別為膩子和半導體膠條。將這8根線棒主絕緣包扎完成后,再包扎防暈層,然后放入熱壓模中進行熱壓、固化成型(表1)。

表1 多膠模壓線棒制造方式

1.1.2 采用不同制造方式制作的線棒

試樣為采用VPI制造方式制作的4根真機線棒,絕緣厚度分別為2.92mm、3.72mm,換位處填平材料均為半導體膠條。對于采用VPI制造方式的線棒,主絕緣包扎后,再包扎防暈層,然后經過真空壓力浸漬,再放入烘箱進行加熱、固化成型。具體如表2所示。……

登錄APP查看全文