提高小間隙沖模加工合格率的方法

張 君 王培偉

(沈陽黎明航空發動機(集團)有限責任公司工裝制造廠,遼寧 沈陽 110043)

小間隙沖模的首要特點是沖裁間隙小,裝配時保證沖裁間隙均勻比較困難,裝配不好不但會使沖裁件尺寸超差、毛刺大,而且會嚴重縮短模具的壽命。推廣小間隙沖模、凸凹模的配研以及模具的裝配技能,可以使一定技術水平的員工進一步提高模具加工技能。有利于提高模具的質量,避免超差。小間隙沖模、凹凸模配合間隙的配研是模具裝配的技術難點,加工方法不得當,稍有不慎就容易造成配合間隙超差,甚至造成報廢。

1 小間隙沖模介紹

當沖切的毛料薄或軟時,沖模凸、凹模之間的間隙一般都比較小,小間隙沖模屬于精沖模,沖裁間隙一般在0.005mm~0.01mm,對于形狀簡單的凸凹模,如圓形和四方形的凸凹模可以用外圓磨和平磨的方法配做出符合要求的間隙,但是對于形狀復雜的凸凹模,且凸模數量較多時。如果凸、凹模全部靠數控機床加工的方法進行加工,則很難保證間隙要求,一方面高精度的機床并不是每一個加工單位都擁有的,另一方面現有數控設備的精度相對于出廠精度都有所下降,實際加工效果不理想。因此我們必須想辦法在現有設備的狀況下利用一些好的加工方法來達到控制其配合間隙的目的。

2 超差的原因分析

對沖模間隙超差的原因進行分析,認為只要是由于以下幾個方面造成的:

2.1 加工過程中的變形。一些單薄的零件(如單薄的陰陽模)在加工過程中產生變形,最后造成間隙不均勻超差。

2.2 加工方法不一致造成的誤差。陰模是線切割加工,其對應的陽模用數控銑加工,由于兩種機床插補的算法和精度不一樣有時也會造成間隙超差。

2.3 加工中的問題。編制線切割和數控銑程序時,加工方法、步距、留量、精度設置等同樣會造成型面間隙超差,加工時鉬絲是否垂直、繃緊,銑刀是否鋒利、刀具尺寸是否磨損,這些問題也會造成型面間隙超差。

3 采取的措施

雖然高精度的機床比較普及,但生產上一忙起來往往只有少部分零件能上高精的設備,所以機床方面不太好控制,加工中主要從以下幾個方面進行控制。

3.1 控制加工變形。一些零件可以通過更改工藝來減少主要面的變形,對于單薄的零件還要注意防止裝夾變形,薄壁環形件最好用壓板壓緊的方法,如用虎鉗夾則應將內型用輔助塊撐住。對于內型中空和開放式的零件,線切割和數控銑之前內型的留量不能太多,留量多了加工后容易變形,對于特別易變形的零件線切割可以荒精割兩遍。

3.2 控制加工方法不一致造成的誤差。對于相配的陰陽模,當間隙比較小且都可以用一種機床加工時(如都可以用高速銑機床加工),此時我們就安排同一個機床加工,編程的參數和加工的參數都給成一致的,這樣就容易保證輪廓的一致性。

3.3 控制加工中出現的問題。編制線切割和數控銑程序時,要合理的安排荒精程序和走刀路線,步距要小,精度調到0.01mm~0.02mm,精加工時保持銑刀鋒利且刀具尺寸合格。

3.4 控制單件加工不容易對上的問題。對于同一套模具中陽模、陰模數量較多且裝配時有嚴格位置要求的,可以采用組合加工的方法來保證。

4 凸、凹模間隙的調整方法

裝配沖模時,通常需要控制凸模與凹模的間隙均勻。其調節方法很多,需要根據沖模的結構特點、間隙值的大小和裝配條件來確定,總結起來常用的方法有以下幾種:

4.1 墊片法:在凸模和凹模間隙間墊入厚薄均勻、厚度等于單邊間隙值的金屬片或紙片來達到控制凸、凹模間隙均勻的一種方法,稱為墊片法。它適合于間隙較大的異形型腔的沖裁模。裝配時,一般先將凹模固定在模座上,在凹模刃口周邊適當位置放上墊片。然后觀察凸模是否順利進入凹模且與墊片均勻接觸,用敲打凸模固定板的方法來調整間隙,使凸模與凹模對中。

4.2 光隙法:光隙法是利用上、下模合模后,從凸模與凹模間隙中透過光縫的大小來判斷模具間隙均勻程度的一種方法。此方法對小型模具簡便易行,可憑肉眼來判斷光隙的大小。裝配時,一般先將模具倒置,用燈光照射,然后從下模座的排料孔中觀察光隙狀態來調整間隙,使之均勻。由于光線能透過很小的間隙,因此光隙法特別適用于判斷小間隙沖裁模的間隙均勻程度。

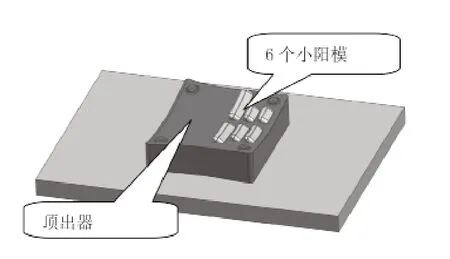

圖1 成型模組件

4.3 鍍銅法:這種方法是在凸模刃口部分8mm~10mm長度上,用電鍍法鍍上一層厚度等于單邊間隙的銅層來保證間隙均勻。裝配時將已經鍍銅的凸模插入凹模中成無間隙滑合狀態即可,鍍層在沖模使用時會自行脫落,裝配后可不必去除。注意:當間隙較大時,需要多次鍍銅,在生產中一般不常用。

4.4 切紙法:無論采用哪種方法來控制凸、凹模間隙,裝配后都須用一定厚度的紙片來試沖。根據所切紙片的切口狀態來檢驗裝配間隙的均勻程度,從而確定是否需要以及往哪個方向進行調整。如果切口一致,則說明間隙均勻,如果紙片局部未切斷或毛刺較大,則該處間隙較大,需要做進一步的調整。試沖所用紙片厚度應根據模具沖裁間隙的大小而定,間隙越小則試沖所用的紙片厚度也就越薄。

5 實施的效果

以下是兩個實例,通過一些工藝的改進,在控制間隙方面取得了不錯的效果。如圖1是一組陽模和頂出器的組合,屬于一個成型模具的一部分。圖中6個小陽模的頂型與頂出器的頂型必須保持一致,單個加工經常對不上,造成裝配時料厚超差,工藝上采用組合加工的方法很好地解決了這個問題,而且還提高了加工效率。實踐證明,通過對一些關鍵環節的合理控制,可以大大提高此類沖模的合格率。

[1]涂序斌.模具制造技術[M].北京:北京理工大學出版社,2009.