薄壁異型球體創新加工方法研究

呂英俊

(遼沈工業集團有限公司,遼寧 沈陽 110045)

1 半球體加工難點分析及加工方法

1.1 工件分析

該產品材料代號:0Cr17Ni4Cu4Nb,為沉淀硬化不銹鋼,熱處理后要求б≥1200Mp。壁厚為mm,內球面尺寸為SR124.mm,表面粗糙度為1.6цm。形位公差為0.03mm~0.08mm。三處突起角度接口要求整體加工,不允許焊接;接口處外螺紋要求焊接后加工;為增加強度,各接口處外球表面設計一定的增厚區域,并且要求圓滑過渡,這就極大的增加了加工難度。傳統加工方法應該是由五軸加工中心與數控車床組合完成加工,但加工費用較高。經分析研究決定采用新的組合加工方法,設計輔助工裝夾具,由加工中心做基準面及孔,剩余部位由其它機床完成加工。減少了對多軸數控加工中心機床的依賴,降低了加工費用。

1.2 加工難點分析

(1)該工件材料為沉淀硬化不銹鋼,加工難度大。具體表現以下幾方面:①加工硬化嚴重;②切削力大;③切削溫度高;④切削不易折斷、易粘結;⑤刀具易磨損。(2)薄壁件,易變形。同時裝夾困難。

1.3 改善措施及解決方案

(1)合理選擇刀具材料:根據該材料的切削特點,要求刀具材料應具有耐熱性好、耐磨性高、與不銹鋼的親和作用小等特點,YG類硬質合金的韌性較好,可采用較大的前角,刀刃也可以磨得鋒利些,使切削輕快,使切屑與刀具不易產生粘結。切削不銹鋼可獲得較好的效果。(2)合理選擇刀具幾何參數減小車削變形:根據實際加工經驗,增大刀具前角,取γ0=15°,前角γ0增大使切削刃鋒利,以減小切屑變形,減小切削力,并可使切屑容易排出;增大后角,取α0=8°左右,后角增大有利于減小后刀面與工件間的摩擦,減小徑向擠壓力,防止零件變形。(3)合理選擇切屑用量:切削速度Vc:根據不銹鋼材料特點較粘,易粘刀,刀具磨損快等特點。因此要降低切削速度,這里選擇為普通碳鋼50%,保證合理的刀具耐用度 。切削深度ap:粗加工時為提高加工效率,可選用較大的切深,加大同時注意不要過大而引起振動,可選ap=2mm~4mm。這里選擇3mm。精加工時可選較小的切削深度,一般采用ap=0.2mm~0.5mm。這里取0.3m。進給量f:切削殘留高度和積屑瘤高度都隨進給量的增加而加大,所以進給量不能過大。為提高加工表面質量,精加工時應采用較小的進給量。這里取0.15mm/r,應注意不要過小,產生微量進給。使加工區產生硬化層,影響表面加工質量。(4)充分添加冷卻液,降低切削溫度,保證刀具耐用度。(5)利用輔助工裝夾具,分粗,半精,精加工方法加工。關鍵尺寸留余量熱處理后精加工完成。

2 加工工藝過程

2.1 鍛件下料,退火后普通車床粗車內外徑各處,留余量4mm~5mm。

2.2 數控車夾盤裝夾一端外徑半精,精車內球面。再利用輔助胎具裝夾粗車外球面,(壁厚按照增厚區域最大尺寸值加工)。

2.3 加工中心利用B軸轉角度功能加工三處30度基準面及孔及一處25度φ46公差孔。

2.4 鉗工完成一處φ46公差孔增厚段處:利用胎具向內敲擊使其凹向內球面(內增厚)。

2.5 利用輔助夾具數控車精車外球面,達尺寸公差要求。

2.6 利用內孔定位裝夾,普通車床粗車三處凸臺外徑及增厚段處,留量2mm~3mm。數控車加工螺紋處外徑留量1mm,端面留0.5mm,其余完成。剩余區域鉗工按照樣板精修完成。

2.7 普通車床按三處凸臺外徑裝夾找正,加工內臺孔φ33.5完成。

2.8 與上半球體整體焊接,其余接口焊接,其余螺紋處用一錐攻絲

2.9 時效熱處理HRC38-40

2.10 利用工裝夾具裝夾普通車床加工三處外螺紋,其余螺紋處用二錐攻絲完成。

2.11 鉗工砂光外表面,銳邊倒鈍。

2.12 除各接口處外,其余噴漆完成。

3 產生效益及推廣情況

五軸加工中心加工臺時費為(260-300)元。普通加工中心為(100-150)元。綜合計算結果每件可節省加工費用約2000元。該產品已批量生產,效益非常可觀。

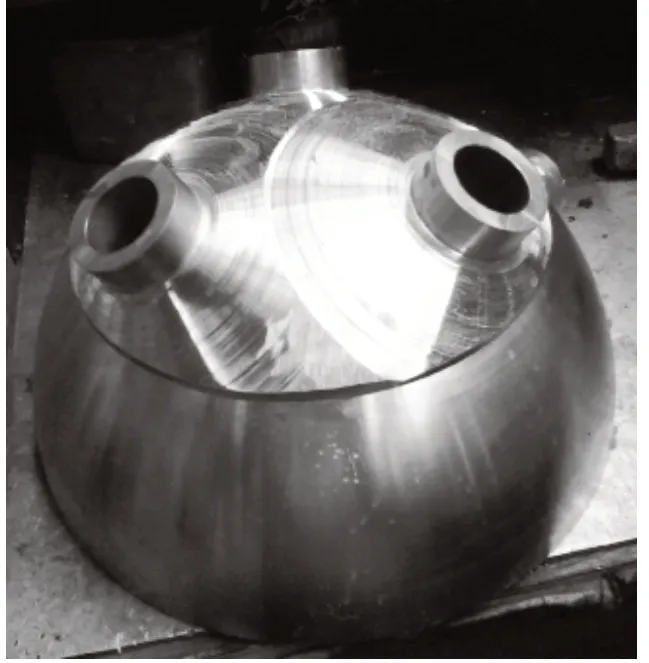

圖1 加工中心完成三處凸臺面及公差孔

圖2 粗加工三處凸臺

4 結論和建議

該加工方法獨特,新穎。經生產實際加工證明,該加工方案可行,加工精度滿足圖紙要求。總結出了寶貴經驗,同時降低了成本,增加了效益。實踐證明在實際生產中不要只局限于傳統單一加工方法,要廣開思路,開拓思維。要善于根據實際情況尋找多種合理加工方法,爭取做到舉一反三,解決實際生產中的加工難題。同時此加工方法也為類似零件和產品的機械加工提供了一定的參考和借鑒。

[1]焦小明,孫慶群.機械加工技術[M].北京:機械工藝出版社,2005.