150 t轉爐雙渣深脫磷工藝研究與實踐

田云生 郭永謙 李志廣 徐剛

(安陽鋼鐵股份有限公司)

聯系人:田云生,助理工程師,河南.安陽(455004),安陽鋼鐵股份有限公司第二煉軋廠技術質量科; 收稿日期:2015—7—15

150 t轉爐雙渣深脫磷工藝研究與實踐

田云生郭永謙李志廣徐剛

(安陽鋼鐵股份有限公司)

聯系人:田云生,助理工程師,河南.安陽(455004),安陽鋼鐵股份有限公司第二煉軋廠技術質量科;收稿日期:2015—7—15

摘要通過對150 t轉爐雙渣深脫磷的生產試驗,分析了一倒、二倒工藝控制對脫磷的影響,結果表明控制倒爐溫度、熔渣堿度、渣中ω(FeO)、半鋼磷含量等可提高脫磷率,生產試驗結果表明轉爐終點鋼水磷含量平均為0.006%,成品磷含量平均控制在0.008%。

關鍵詞雙渣法轉爐脫磷

STUDY AND PRACTICE ON DOUBLE-SLAG STEELMAKING PROCESS FOR DEPHOSPHORIZATION IN 150 T CONVERTER

Tian YunshengGuo YongqianLi ZhiguangXu Gang

(Anyang Iron and Steel Co. Ltd.)

ABSTRACTThrough the industrial trials in double-slag steelmaking process for dephosphorization in150 t top and bottom blowing converter, the influences of the control of first and second turning-down process on dephosphorization are analyzed. The results show that the dephosphorization rate can be improved by furnace temperature control, slag basicity, slag in w (FeO), semi steel phosphorus content, the average content of P in molten steel in the ending of converter process is 0.006%, the average content of P in finished steel products could be controlled about 0.008%.

KEYWORDSdouble-slag processconverterdephosphorization.

0前言

一般情況下,磷是鋼中有害元素。通常,磷能降低鋼的韌性,使鋼產生“冷脆”,在低溫下,磷越高,鋼的沖擊韌性降低就越大[1-2]。隨著工業的發展,用戶對鋼鐵原材料的要求越來越高,如一些航空、原子能、耐腐蝕管線用鋼要求P含量低于0.005%,因此轉爐的脫磷任務也日趨加重。轉爐單渣法脫磷技術在生產成本、冶煉周期、生產順行及勞動強度等方面具有一定的優勢,但只能將磷脫到0.010%左右。而轉爐雙渣法脫磷技術是相對于單渣法而發展的,即在轉爐吹煉過程中進行一次倒爐放渣(簡稱一倒),然后再投入新料造新渣,吹煉結束前再進行第二次倒爐放渣(簡稱二倒)[3]。本文即針對某鋼廠150 t頂底復吹轉爐的雙渣法深脫磷工藝進行研究與實踐。

1轉爐設備與鐵水條件

該廠共有3座公稱容量150 t的頂底復吹轉爐,采用五孔拉瓦爾氧槍噴頭,配備副槍測溫取樣系統,設定供氧強度為3.8 m3/(min·t),平均冶煉周期35 min。

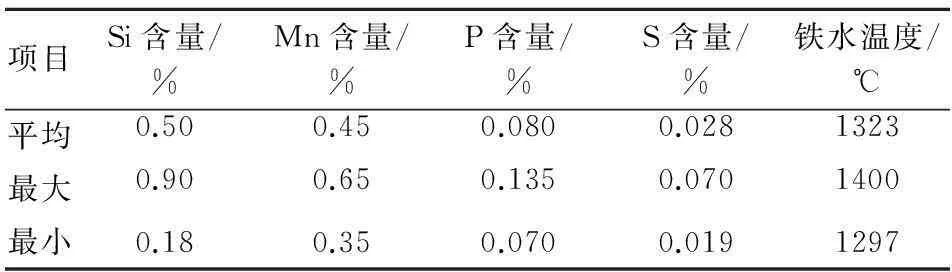

鐵水條件見表1。

表1 鐵水條件

由表1可知,鐵水成分及溫度波動范圍較大,對后期轉爐冶煉穩定性可能產生一定影響,須優化工藝參數以實現低磷目標。

2深脫磷工藝控制

2.1一倒工藝控制

2.1.1一倒溫度對脫磷率的影響

脫磷反應是放熱反應。因此較低的溫度有利于脫磷反應的進行。在溫度T<1400 ℃時,脫磷率隨著溫度的升高而降低;但當溫度T≥1400 ℃時,脫磷率隨著溫度的升高反而升高。這種現象的主要原因是在目前150 t頂吹轉爐設備條件下,前期化渣只能依賴供氧情況來保證,若供氧狀況不佳。達不到理想的升溫和化渣效果,就無法保證脫磷反應的熱力學條件,因而不利于脫磷反應的正常進行。可見,在溫度T<1400 ℃時,熱力學條件是脫磷的主要矛盾。但當溫度T≥1400 ℃時,脫磷的主要矛盾為動力學條件。150 t轉爐的操作實踐表明,一倒溫度應控制在1350 ℃~1400 ℃之間。

2.1.2一倒吹氧時間對脫磷率的影響

綜合考慮脫磷反應的動力學和熱力學條件、整個生產節奏等,在Si、Mn氧化期即將結束,C、O反應開始前,快速倒出一半以上的爐渣,即在吹氧5 min左右進行第一次倒爐放渣,脫磷效果好,平均為60%,最高達80%。

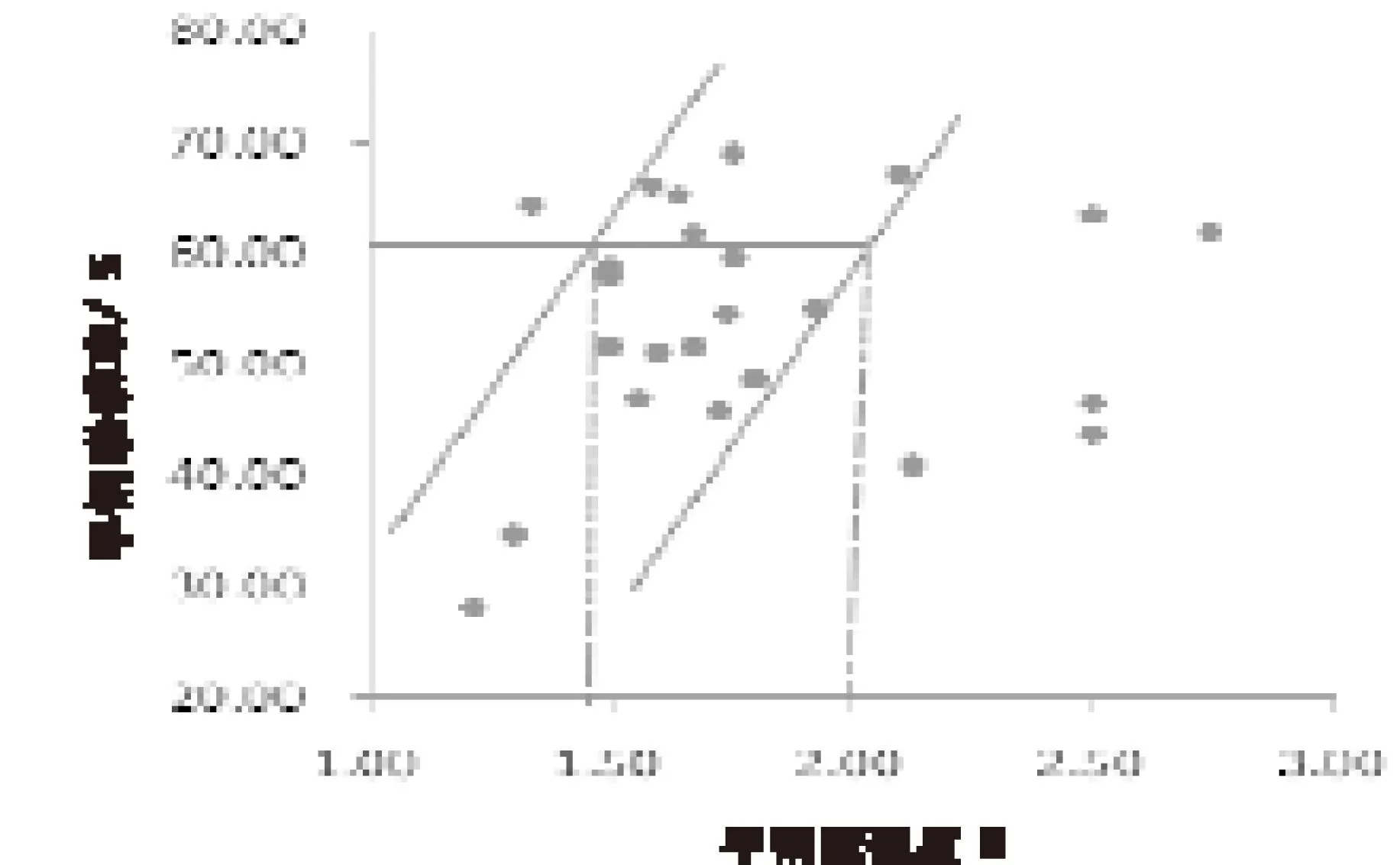

2.1.3一倒熔渣堿度對脫磷率的影響

一倒熔渣堿度對脫磷率的影響見圖1。

圖1 半鋼堿度對脫磷率的影響

從圖1可以看出,半鋼熔渣堿度R控制在0.9~2.5,脫磷率平均達到50%以上,最高達到70%。堿度R增加,石灰消耗增加,由于未預熱的石灰塊大量加入,使初始形成的液態爐渣冷卻,在石灰表面形成一層爐渣的冷凝外殼,而這層渣殼加熱并熔化是需要一定時間;同時若生成高熔點的固態化合物硅酸二鈣,包圍在石灰塊的周圍,積聚成一定厚度的致密殼層,阻止已形成的渣中氧化鐵繼續向石灰內部的滲透,降低石灰塊溶解的速度。這些因素均不利于前期盡快化渣,導致脫磷率反而下降,因此,半鋼熔渣堿度R應該控制在1.5~2.0較為合理。

2.1.4一倒渣中ω(FeO)對脫磷率的影響

渣中高ω(FeO)有利于脫磷,如圖2所示。半鋼渣中ω(FeO)控制在11%~19%時,一倒脫磷率平均在50%以上,同時在半鋼吹煉后期,采用低槍位強攪拌方式,也可以提高脫磷動力學條件,因此,應提高熔渣ω(FeO)≥15%。

圖2 半鋼熔渣中ω(FeO)對脫磷率的影響

綜合來看,采取熔渣ω(FeO)≥15%、控制吹氧時間為5 min左右、控制爐渣堿度R為1.5~2.0及一倒溫度在1350 ℃~1400 ℃之間等措施能有效提高一倒脫磷率。

2.2二倒工藝控制

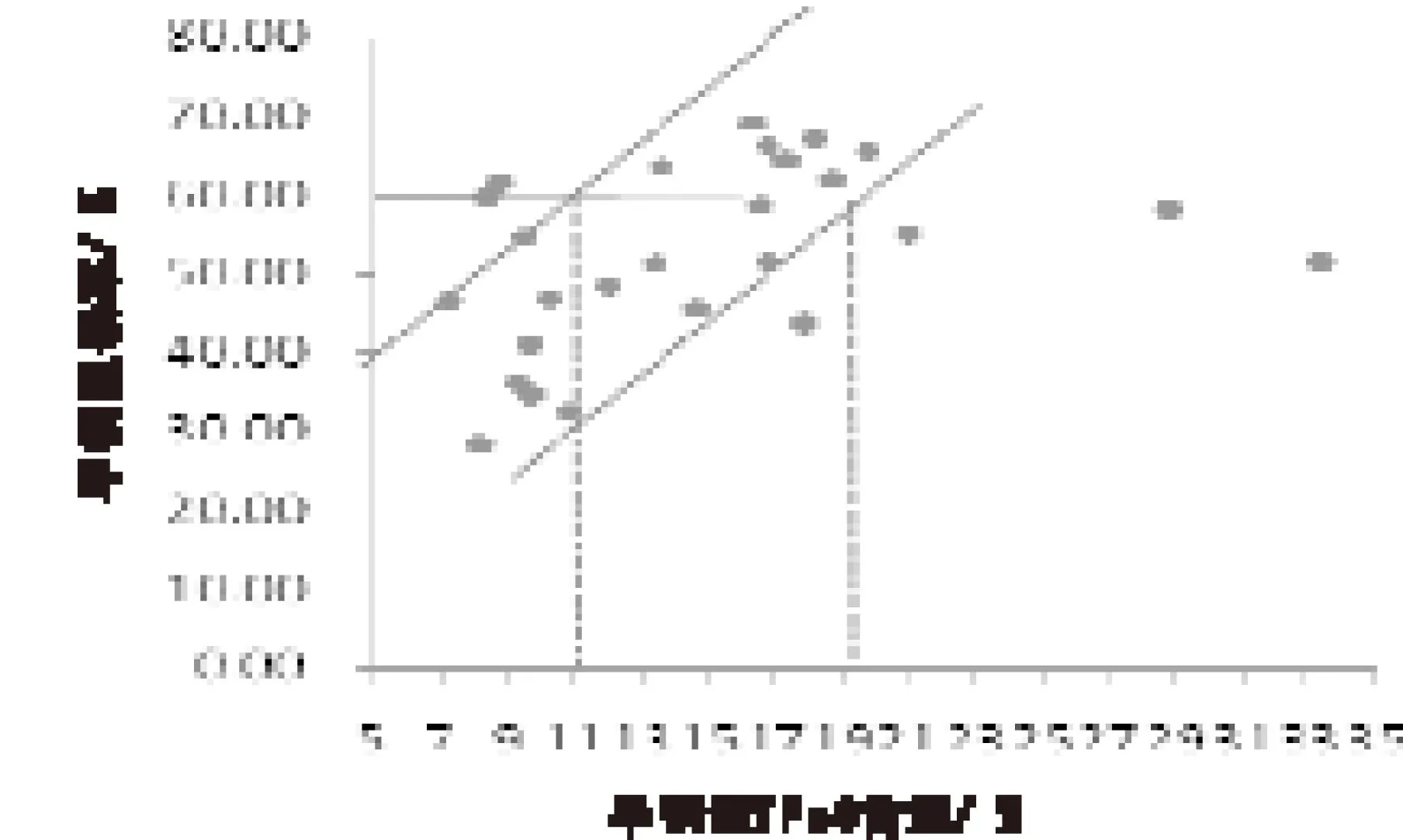

2.2.1半鋼磷含量對鋼水磷含量的影響

轉爐脫碳期渣鋼間磷的分配比比較穩定,終點磷含量控制主要決定于半鋼磷含量的控制水平,如圖3所示。

圖3 半鋼磷含量對鋼水磷含量的影響

從圖3可以看出,穩定控制半鋼[P]≤0.030%,即保證半鋼脫磷率≥80%,才能使轉爐終點[P]≤0.006%。

2.2.2終點溫度對鋼水磷含量的影響

轉爐終點溫度對與鋼水磷含量的影響如圖4所示。

圖4 轉爐終點溫度對與鋼水磷含量的影響

從圖4可以看出,隨著轉爐終點溫度的降低,終點鋼水磷含量降低,如需將終點鋼水磷含量控制在0.006%以下,則轉爐終點溫度控制在1580 ℃~1650 ℃為最佳。

2.2.3終渣ω(FeO)對鋼水磷含量的影響

終渣ω(FeO)對鋼水磷含量的影響如圖5所示。

圖5 終點氧化鐵與對鋼水磷含量的影響

從圖5可以看出,鋼水磷含量隨渣中ω(FeO)的升高而降低。為實現鋼水ω[P]≈0.010%的目標,同時考慮避免鋼水過氧化,終渣ω(FeO)應控制在20%左右。

2.2.4終渣堿度R對鋼水磷含量的影響

終渣堿度R對鋼水磷含量的影響如圖6所示。

圖6終渣堿度對鋼水磷含量的影響

從圖6可以看出,轉爐終渣堿度R控制在3.0~4.0,鋼水磷含量基本在0.008%以下。

2.2.5留渣量對雙渣煉鋼的影響工藝研究

轉爐出鋼結束后,可留下部分高堿度的爐渣(2 t~3 t),供下爐鋼重復使用。這部分爐渣已經完全熔化,在下爐鋼開始冶煉后,可快速成渣,并降低渣料消耗。留渣操作3爐~5爐后,將終渣全部倒凈,重新造渣。

3試驗結果

在150 t頂底復吹轉爐上共進行了35爐雙渣法深脫磷生產試驗,轉爐一倒半鋼磷含量平均為0.036%,轉爐終點鋼水磷含量平均為0.006%,成品磷含量平均控制在0.008%。

4結束語

通過150 t頂底復吹轉爐雙渣法深脫磷的工藝研究與實踐,為穩定生產磷含量0.010%以下的鋼種,在現有鐵水條件下,建議采取以下措施:

(1)一倒工藝控制吹氧時間5 min左右,溫度控制在1350 ℃~1400 ℃,熔渣堿度控制在1.5~2.0,熔渣中ω(FeO)≥15%,可有效提高一倒脫磷率。

(2)二倒溫度控制在1580 ℃~1650 ℃,熔渣堿度控制在3.0~4.0,渣中ω(FeO)在20%左右,并通過留渣操作來實現快速成渣和降低渣料消耗。

(3)在上述工藝控制下,轉爐終點鋼水磷含量平均為0.006%,成品磷含量平均控制在0.008%。

5參考文獻

[1]張芳.轉爐煉鋼500問[M].北京:化學工業出版社2009:3-4.

[2] 王能賢.磷對鋼沖擊韌性的影響[J].特殊鋼,1993(4):30-33.

[3] 萬雪峰,曹東,李德剛,等.100 t頂吹轉爐雙渣深脫磷工藝研究與實踐[J].鞍鋼技術,2011(6):17-22.