淺析如何優化制藥生產設備確認流程

侯文艷 蔡 曄 王 娟

(南京先聲東元制藥有限公司,江蘇南京 211800)

0 引言

我國GMP第7章“確認與驗證”第139條規定:“企業的廠房、設施、設備和檢驗儀器應當經過確認,應當采用經過驗證的生產工藝、操作規程和檢驗方法進行生產、操作和檢驗,并保持持續的驗證狀態。”故驗證與確認工作是制藥企業定標和達標運行的基礎,驗證與確認文件則是有效實施GMP的有力證據。

目前,很多制藥企業生產車間的驗證(工藝驗證、清潔驗證等)與確認工作(生產設備確認、公用系統確認等)項目較多,而實施驗證與確認項目的人員有限。面對眾多的驗證與確認項目,如何在既定的驗證與確認小組成員下更有效地完成驗證工作,同時符合法規要求,這就成為了制藥企業質量驗證與確認小組亟待解決的問題。驗證和確認工作,使其符合GMP要求。生產部車間要求盡量合理安排驗證與確認活動與生產同步進行,提前完成驗證與確認工作,不得耽誤正常生產。

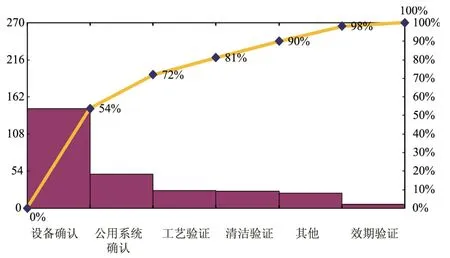

圖1 某生產車間某年的驗證與確認項目排列圖

經統計,某生產車間某年的驗證與確認項目數量有270個,其中各類項目統計如表1所示,項目排列表如圖1所示。

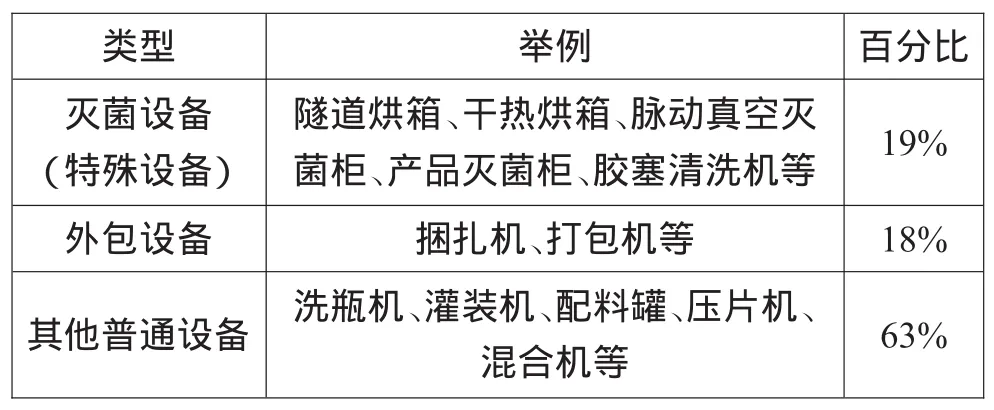

表1 某生產車間某年的驗證與確認項目統計表

1 驗證與確認項目

面對驗證與確認項目,公司要求在節約公用系統運行成本、物料成本和人員成本的基礎上,合理安排并有效實施

由圖1可以看出,確認項目數量偏多的主要是設備確認、公用系統確認和工藝驗證。其中,公用系統確認主要為各車間空調凈化系統、純化水系統、注射用水系統、純蒸汽發生器等項目,這些直接影響到藥品生產環境及產品質量,故該類型確認項目不可減少。對于工藝驗證,主要是上市產品及新品的工藝驗證,保證產品的質量均一性及有效性,故此類型驗證項目不可減少。為此,應選擇優化生產設備確認流程,以減少生產設備確認項目數量。

圖2 原因分析圖

2 現狀調查

2.1 人員限制

目前,生產車間的驗證與確認工作一般由4~5個人主導實施,面對眾多的驗證項目,如未能按時完成驗證與確認項目,將會影響到車間正式生產和市場供貨,故需對驗證與確認流程進行優化。

2.2 生產設備確認項目現狀

經初步統計,目前生產設備分類如表2所示。

表2 生產設備分類

由表2可見,滅菌設備直接或間接影響到產品的無菌性,此類為關鍵設備;外包設備占到設備確認總數的18%,此類設備為非關鍵的生產設備,結構簡單,無校驗需求;另外,其他普通設備占到設備確認總數的63%。故要減少生產設備確認項目,可考慮依據風險分析來優化設備確認流程,減少其他普通設備及外包設備的確認項目。

3 原因分析及要因確認

3.1 原因分析

針對生產設備確認項目數量多這一問題,驗證與確認小組人員集思廣益,從“人、機、料、法、環”5個方面展開了分析,并以樹圖的方式進行了歸納,如圖2所示。

3.2 要因確認

驗證與確認小組針對10條末端原因進行了要因分析:

3.2.1 確認實施人員少

調查分析:目前生產車間的驗證和確認工作主要由4~5人主導實施,由于公司在人力資源方面的限制,必須在既定人數下完成生產車間的驗證與確認項目,故設備確認人員需著手考慮如何在效率方面進行提高及如何在流程方面進行改進。得出結論:非要因。

3.2.2 培訓不到位

調查分析:實施確認人員均需培訓及考試合格,具有上崗證后從事設備確認工作。得出結論:非要因。

3.2.3新設備增多

調查分析:在2010—2011年迎接新版GMP認證時已引入大批新設備,后續逐年引入的新設備減少。得出結論:非要因。

3.2.4 舊設備的到期再確認項目多

調查分析:設備在首次確認完后均需要定期實施設備再確認,且舊設備再確認項目也是以后歷年需要進行的項目。得出結論:要因。

3.2.5 由重大維修或重要部件更換引發的設備確認項目

調查分析:查閱近兩年的年度驗證總結,由重大維修或重要部件更換引發的設備確認項目數量占設備確認數量不足1%。得出結論:非要因。

3.2.6 設備涉及多個品種生產時需實施多個確認

調查分析:目前涉及多個品種生產時,需對設備的生產參數進行確認,該類設備主要是固體車間設備的壓片機、混合機、烘箱等,經統計該類設備占設備總數的2.8%,所以不是引起設備確認項目增多的主要原因。得出結論:非要因。

3.2.7 設備涉及多種裝載方式需實施多個確認

調查分析:目前涉及多種裝載方式的設備有干熱滅菌設備、濕熱滅菌設備、隧道滅菌烘箱等,依據GMP實施指南,每種裝載方式均需進行確認(每年至少一次),所以該類設備確認不可減少,同時統計該類滅菌設備占設備總數的大概9%。得出結論:非要因。

3.2.8 設備確認方法不合理

調查分析:設備實施確認方法及標準依據為:(1)2010版GMP指南;(2)藥品生產驗證指南;(3)公司內部驗證與確認管理SOP。得出結論:非要因。

3.2.9 設備確認方案/報告起草和審核時間長

調查分析:起草方案(5 h),審批方案(4 h,傳簽需要4~7個工作日),實施確認(依據具體項目進行),起草報告(5 h),審批報告(3 h)。可見起草、審批設備確認方案及報告花費時間較長,且結合末端原因1(3.2.1),如何提高起草及審批效率,優化設備確認流程需著手考慮。得出結論:要因。

3.2.10 設備位置改變實施再確認項目多

調查分析:查閱近兩年的確認文件,該類再確認項目不足1%。得出結論:非要因。

總結:最后得出兩條要因:(1)舊設備的到期再確認項目多;(2)設備確認方案/報告起草和審核時間長。

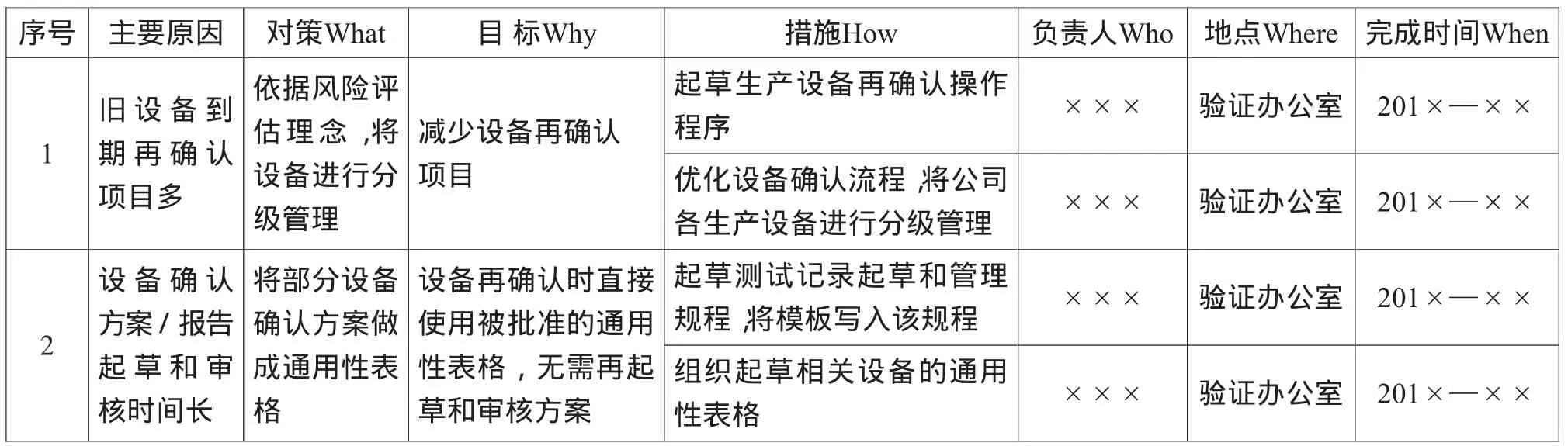

4 制定對策

針對以上分析出的兩條主要原因,利用5W 1H原則制定出相應的對策實施表,做到問題清楚、目的明確、措施具體、項目專人負責,并規定有完成日期。對策實施表如表3所示。

表3 對策實施表

5 對策實施

5.1 設備分級管理

依據風險評估理念,將設備進行分級管理的實施:(1)起草生產設備再確認操作程序;(2)優化設備確認流程,將公司各生產設備進行分級管理;(3)起草生產設備再確認操作程序。針對舊設備的到期再確認的要因,建立生產設備再確認的標準操作程序,對生產設備再確認的方法進行規定,從而規范再確認工作的實施,確保生產設備確認狀態未發生偏移。依據設備的復雜程度及對產品質量/檢驗結果的影響,對設備進行分級管理,如表4所示。

圖3 ⅡA類設備使用通用性表格后起草和審批時間統計

表4 生產設備分級管理

5.2 起草通用性表格的實施

(1)起草通用性表格模板,對其中ⅡA類設備測試表格起草通用性表格模板,并寫入管理規程。

(2)起草具體設備的通用性表格,起草ⅡA類設備的通用性測試表格,設備以后歷年再確認時直接使用,使用該測試表格后減少方案和報告的起草和審核時間約11 h。

ⅡA類設備使用通用性表格后起草和審批時間統計如圖3所示。

6 效果檢查

6.1 有形效益

依據風險管理理念對設備進行分級管理后,生產設備確認項目減少,節約了水、電、氣、物料等確認過程中用到的生產介質;另外,使用通用性表格后減少了方案起草和審核時間,節約人均工時。

6.2 無形價值

經過優化設備確認流程,普及了活動參與人員的全面質量管理的知識,鍛煉了小組成員解決問題的能力,增強了小組成員的團隊協作精神以及創新意識。領導評價表如表5所示,活動效果雷達圖如圖4所示。

表5 領導評價表

為了鞏固優化設備確認流程這項成果,公司召開了優化確認流程總結會,并對設備確認人員進行培訓,進一步提高設備確認效率。

圖4 活動效果雷達圖

7 結語

總之,通過進行生產設備確認流程優化,提高了參與人員分析和解決問題的能力,增強了團隊合作精神,充分認識到持續創新是追求的目標,也是企業核心價值觀的體現。通過優化設備確認流程,達到了預期的效果,創造出了有形和無形雙重價值。