雙組份環氧樹脂膠在繼電器上應用結合力提升研究

陳榮杰

(廈門宏發電聲股份有限公司,福建廈門,361000)

雙組份環氧樹脂膠在繼電器上應用結合力提升研究

陳榮杰

(廈門宏發電聲股份有限公司,福建廈門,361000)

當繼電器使用雙組份膠而出現結合力不良時,通過對雙組份膠配比比例、雙組份膠流動距離、雙組份膠固化條件以及對繼電器外殼內側麻面處理等方面因素進行L8(24)正交試驗,對試驗結果運用DOE信噪比分析,找到影響雙組份膠結合力的主要因素,對有效措施批量試驗,使A繼電器的結合力得到大幅度提升并滿足要求。

雙組份環氧樹脂膠;繼電器;結合力

1 引言

繼電器是具有隔離功能的自動開關元件,廣泛應用于遙控、遙測、通訊、自動控制、機電一體化及電力電子設備中,是最重要的控制元件之一[1]。繼電器除了需要使用各類主材,如銅、電工純銅和觸點外,還有一個非常主要的輔助材料環氧樹脂膠粘劑(以下簡稱“環氧樹脂”)。環氧樹脂在繼電器應用中起到了固定零部件及繼電器的密封等重要作用。如何選擇一個優良的膠粘劑已經關系到繼電器質量的重要組成部分,如若選擇膠粘劑選擇不當,甚至可能使繼電器出現污染導致接觸電阻偏大[2]、繼電器塑封性能在應用端失效等問題,本文通過對雙組份環氧樹脂膠(以下簡稱雙組份膠)在 A上的應用進行改進,找出提升結合力的方法。

2 環氧樹脂在繼電器上的應用工藝介紹

2.1 環氧樹脂及其固化物的性能優點

2.1.1 力學性能高,環氧樹脂具有很強的內聚力,分子結構致密。所以,它的力學性能高于酚醛樹脂和不飽和聚酯等通用型熱固性樹脂。

2.1.2 附著力強,環氧樹脂固化體系中含有活性極大的環氧基、羥基以及醚鍵、胺鍵、酯鍵等極性基團,賦予環氧固化物對金屬、PBT等各類塑料的極性基材以優良的附著力。

2.1.3 固化收縮率小,一般為1%~2%,是熱固性樹脂中固化收縮率最小的品種之一(酚醛樹脂為8%~10%;不飽和聚酯樹脂為4%~6%;有機硅樹脂為4%~8%)。

2.1.4 線脹系數很小,一般為6×10-5/℃。固化后體積變化不大。

2.1.5 工藝性好,環氧樹脂固化時基本上不產生低分子揮發物。

2.1.6 優良的電絕緣性優良。環氧樹脂是熱固性樹脂中介電性能最好的品種之一。

2.1.7 穩定性好,抗化學藥品性優良。不含堿、鹽等雜質的環氧樹脂不易變質。只要貯存得當(密封、不受潮、不遇高溫),其貯存期為1年。超期后若檢驗合格仍可使用。

2.1.8 環氧固化物的耐熱性一般為80~100℃。經過改性后的環氧樹脂的耐熱可達200℃或更高。

2.2 環氧樹脂膠常用的種類

繼電器上應用環氧樹脂膠常用的種類有單組份膠和雙組份膠。

2.3 環氧樹脂在繼電器上的應用工藝

采用軌跡式點膠方式將膠粘劑涂覆在繼電器上(見圖1),然后將繼電器送入相應的高溫烘箱中進行固化。

3 A繼電器使用雙組份膠時存在的問題

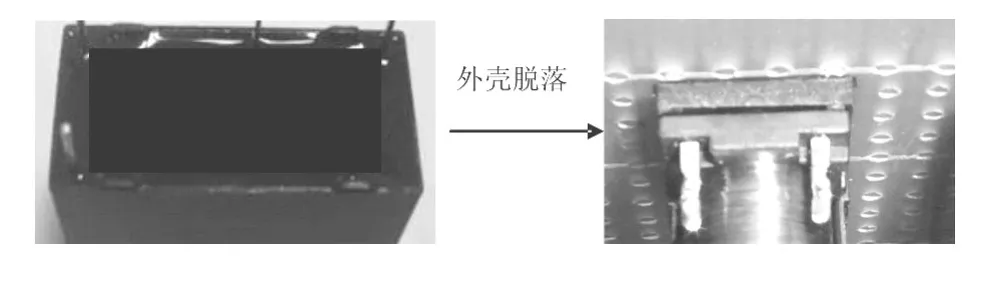

A繼電器應用于家用電器的控制板上,在PCB板生產廠商使用過程中,當繼電器焊接到PCB板上后,由于繼電器屬于較為凸起的位置,搬運PCB板時,會出現手持繼電器搬運PCB板,導致了繼電器上的外殼和膠粘劑產生脫離,出現外殼脫落(見圖2)的失效模式,而且均在A繼電器的線圈端一側先脫離。為了避免這一問題的再次發生,可以對A繼電器使用雙組份膠進行結合力提升改進。

圖1 軌跡式點膠

圖2 外殼脫落

4 失效模型及現狀調查

針對A繼電器在PCB板廠商的應用和失效模式,建立相應的模型,并進行現狀調查。

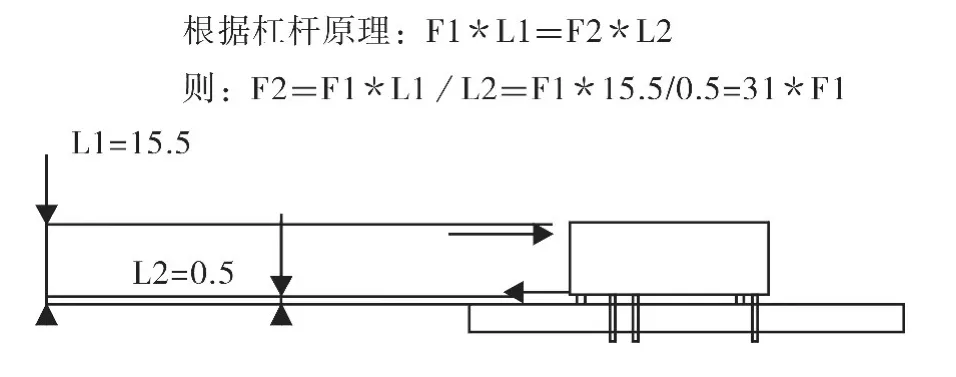

4.1 A繼電器焊接到PCB板上后,手持夾緊繼電器時,在繼電器的線圈一側受到垂直于外殼面的剪切力F1,作用到繼電器的底座和外殼結合部結合力F2,見圖3。

圖3 剪切力F1和結合力F2示意圖

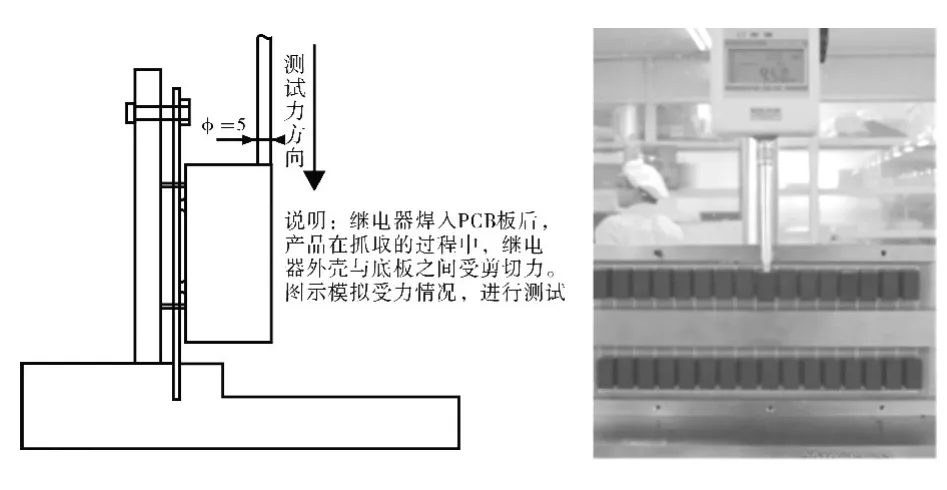

4.2 建立結合力測試模型,通過測試F1的實力值,來評價剪切力的提升,見圖4。

圖4 結合力測試模型

4.3 現狀調查

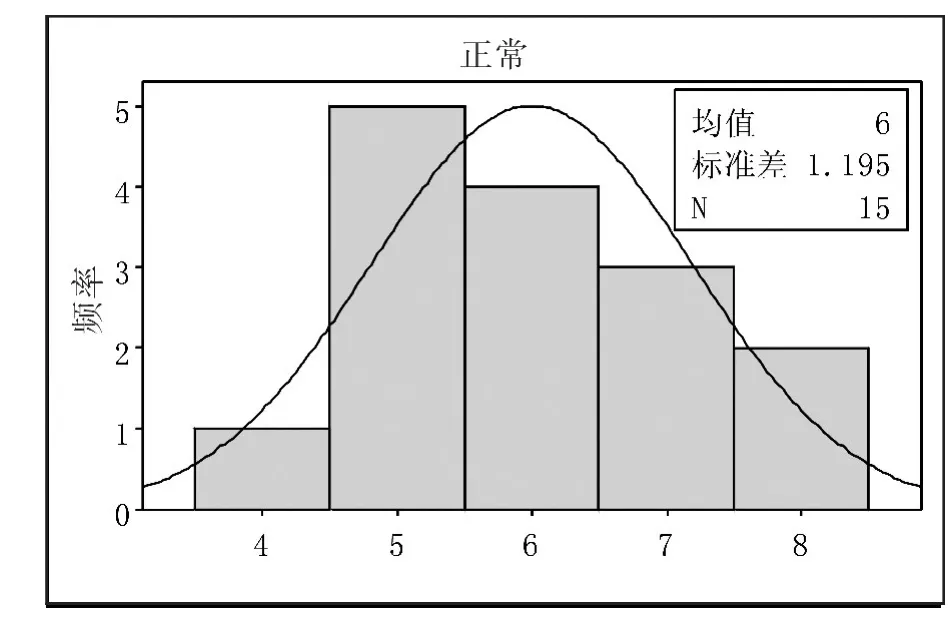

4.3.1 通過測試現有在PCB板生產廠家出現失效的同批次繼電器,雙組份環氧樹脂膠的結合力水平。其中,F1的力值水平,均值為6kgf,標準差為1.19kgf,見圖5。

圖5 失效繼電器F1力值水平

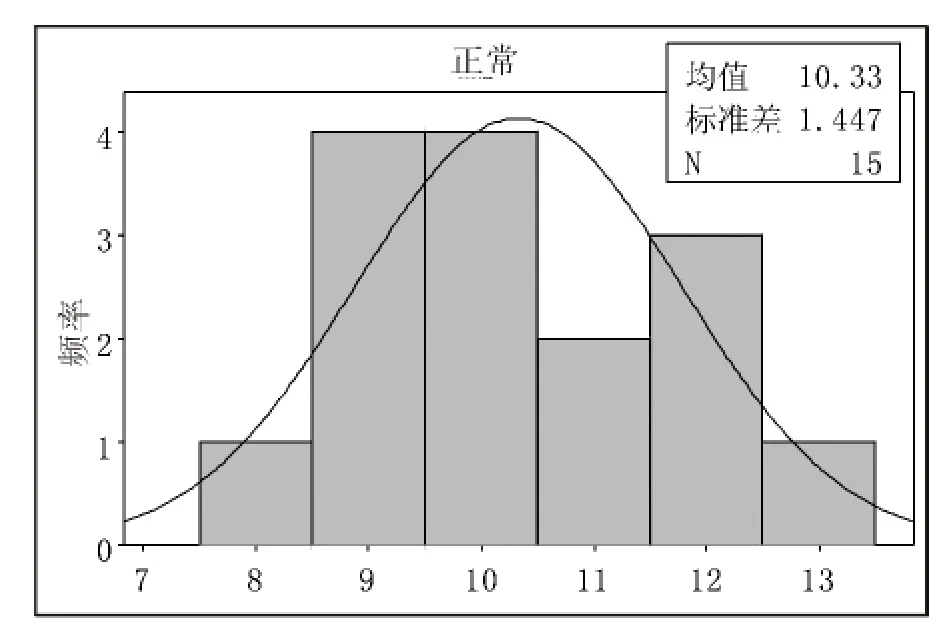

4.3.2 通過對比歷史批次,未在PCB板生產廠商上出現外殼脫落的繼電器,雙組份膠結合力F1的實力值測試,均值為10.33kgf,標準差為1.447kgf,見圖6。

圖6 未失效繼電器F1力值水平

5 利用DOE方法,針對A使用的雙組份膠進行提升結合力試驗

5.1 影響雙組份膠結合力因素

5.1.1 雙組份膠的配比比例的影響及試驗因素

當雙組份膠中A組份環氧樹脂和B組固化劑的配比比例直接影響雙組份膠固化是否完全或出現過固化的現象,A使用的雙組份環氧樹脂膠的標稱配比比例為A組份:B組份為10:4(重量比),實際生產應用中約5%的誤差。因此,針對誤差的上限和下限進行模擬試驗,分別為10:4.4和10:3.6(重量比)。

5.1.2 雙組份膠的觸變性的影響及試驗因素

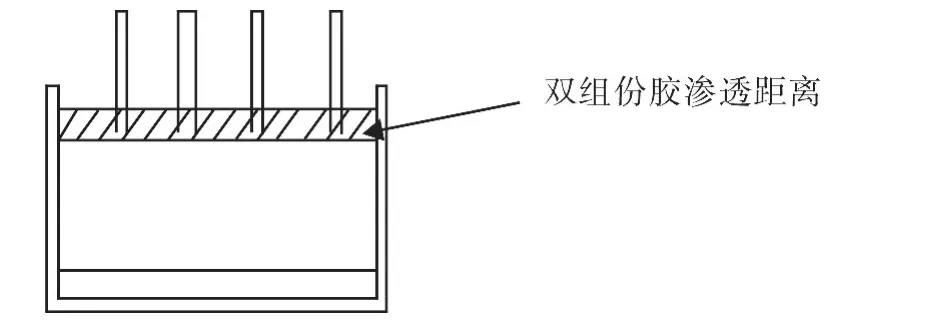

雙組份膠的觸變性長度直接決定著,雙組份膠在A上向下滲透的距離,見圖7。A使用的雙組份膠,觸變性要求為18mm±3mm。因此,針對流動距離的上限進行模擬試驗,分別為15mm,21mm。

圖7 雙組份膠在A上的向下滲透距離

5.1.3 雙組份膠的固化條件

雙組份膠的固化條件,當過低的固化溫度或固化時間不足時,將影響結合力,A繼電器設定的固化條件為85℃±5℃,固化時間45min±5min,因此設定80℃,40min和95℃,60min進行模擬試驗。

5.1.4 增加外殼一側表面處理,改善雙組份膠

雙組份膠結合力,受到被接觸表面的光澤度的影響,A繼電器的外殼內側接觸面為光滑面,增加對外殼內側面進行細麻面處理,進行對比試驗。

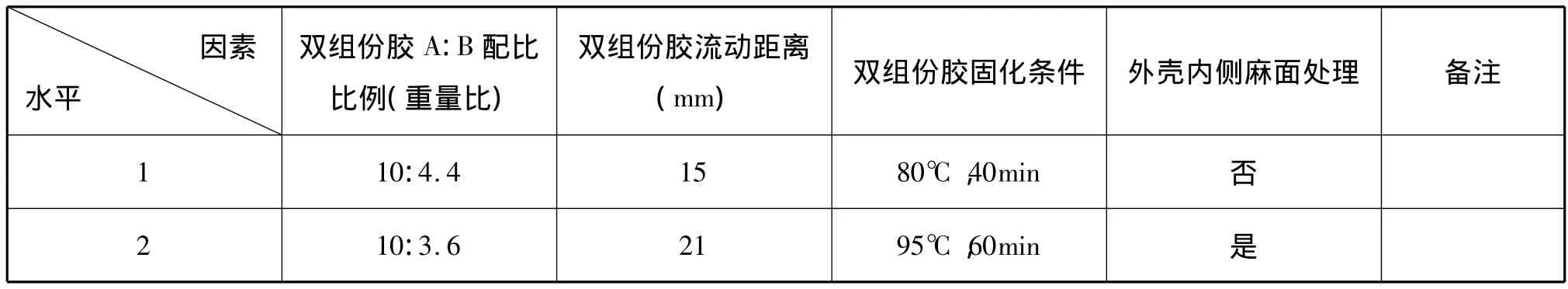

5.2 根據5.1的分析和因素設定,擬定DOE試驗方案

5.2.1 DOE試驗因素水平表

5.1.4 具體DOE試驗方案

5.3 試驗結果及分析

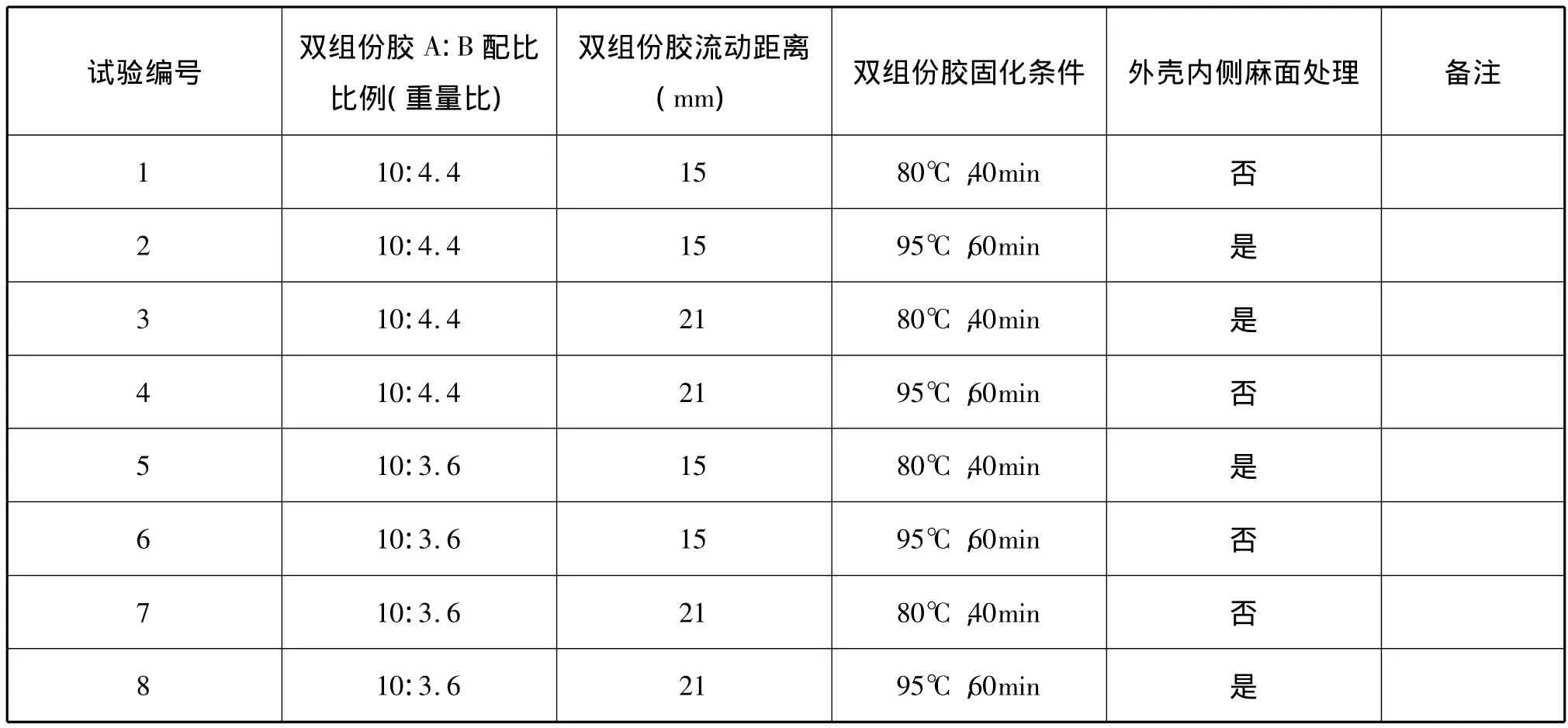

5.3.1 針對DOE試驗方案,每組樣品進行測試15只樣品剪切力實力值,見表3

表1 DOE 試驗因素水平表

表2 DOE試驗方案

表3 樣品的剪切力實力值

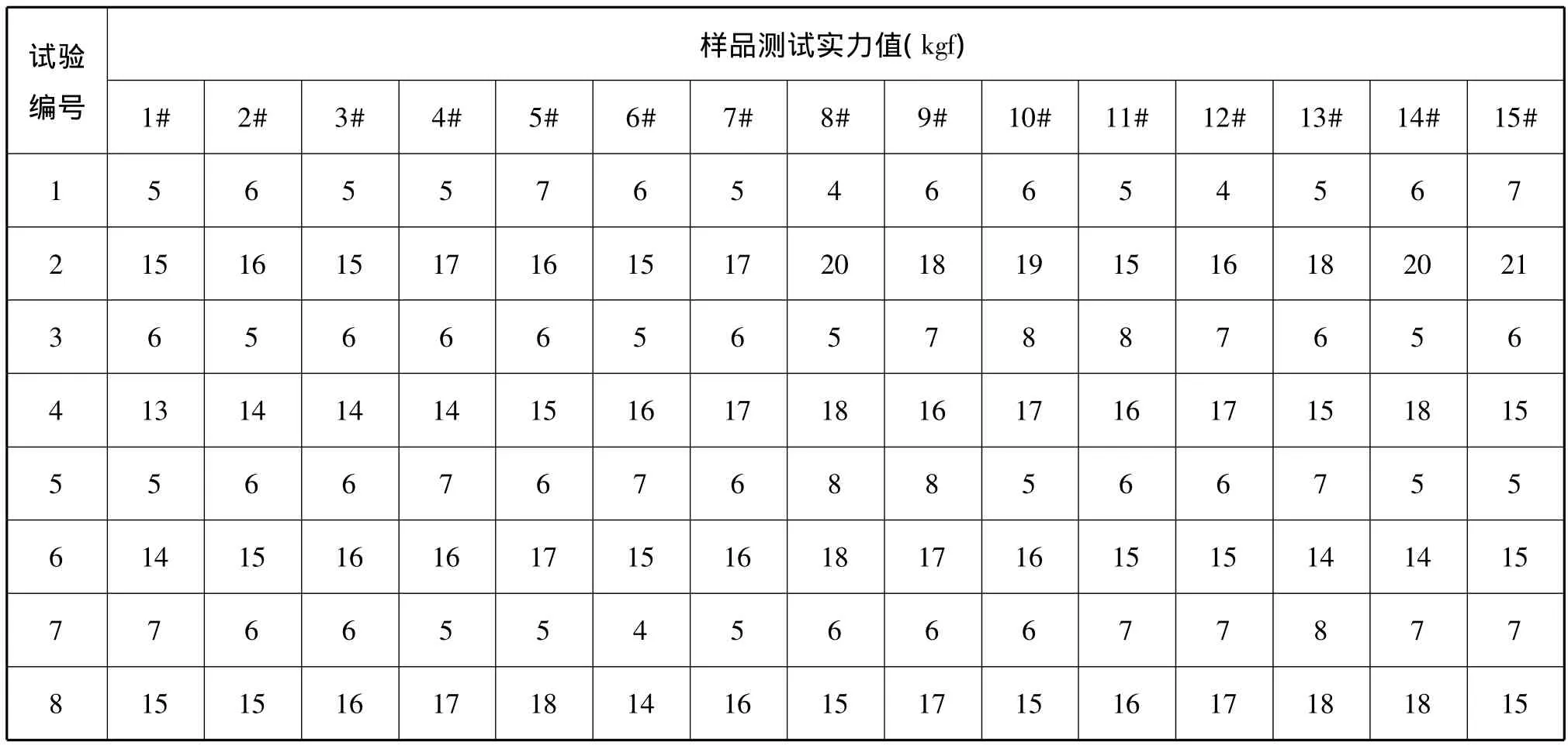

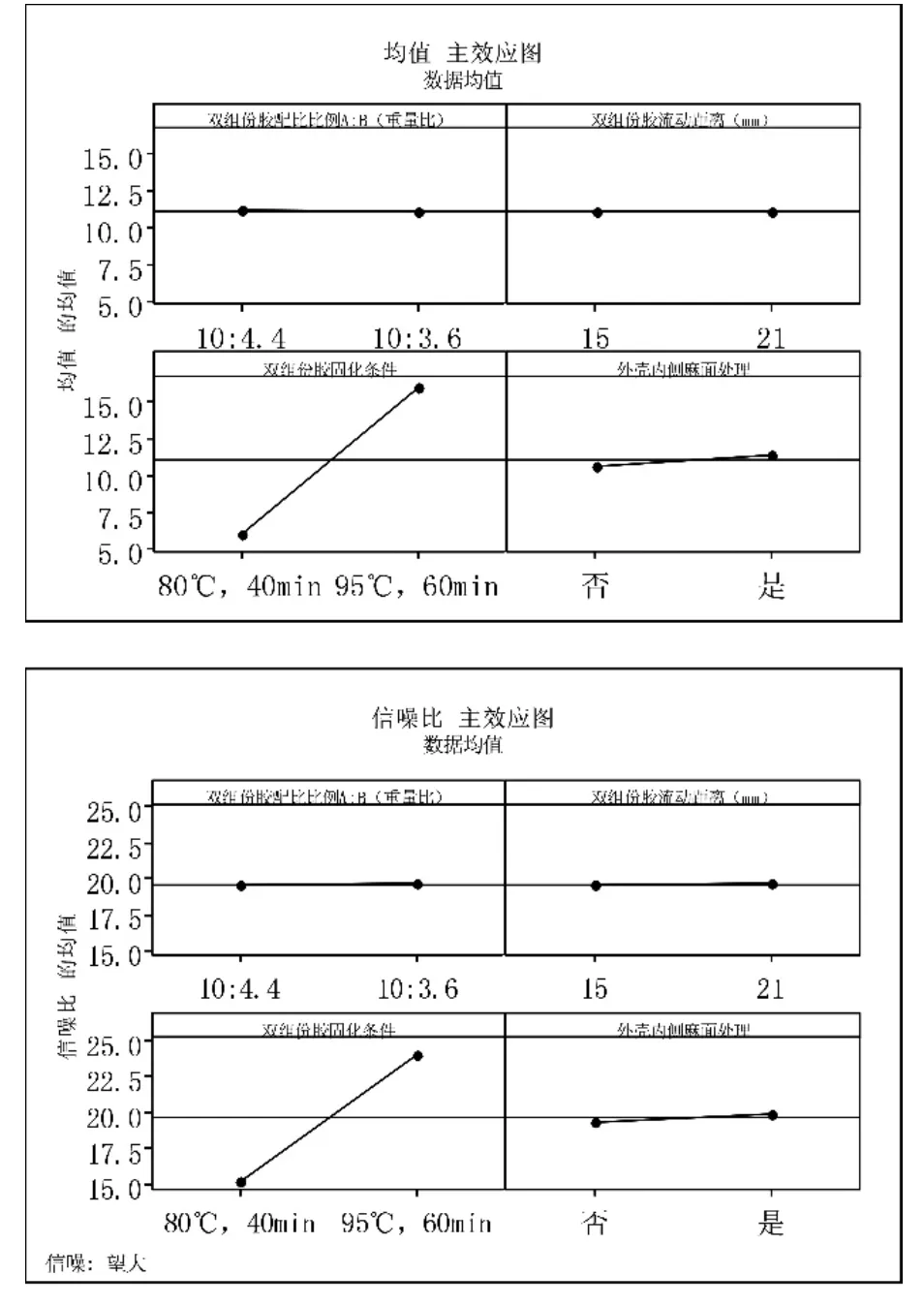

5.3.2 針對DOE試驗實力值,運用軟件進行DOE分析

對比試驗結果中,各因素的信噪比,采用固化條件95℃,60min對結合力提升貢獻率最大,其次為對外殼內側麻面處理,雙組份膠A:B配比比例(重量比)和雙組份膠的流動距離對結合力沒有明顯提升,見圖8所示。

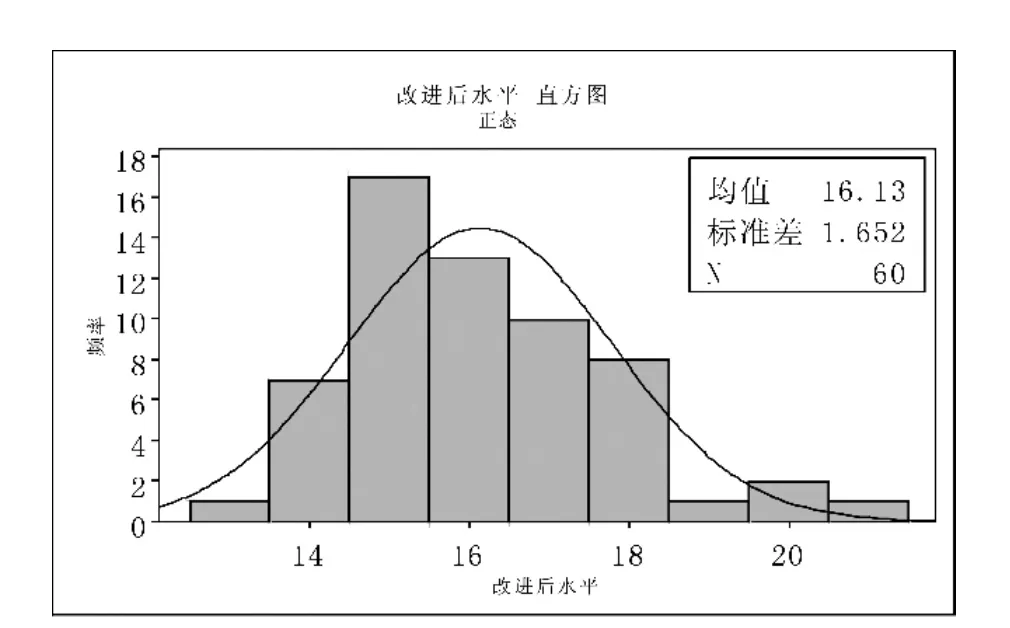

5.4 針對 DOE試驗結果,采用固化條件95℃,60min,外殼內側無麻面處理,雙組份膠A:B配比比例(重量比)為10:(4±0.4)和雙組份膠的流動距離18mm±3mm進行批量試驗,并隨機抽取30只繼電器進行結合力實力值測試,均值為16.13kgf,標準差為1.652kgf,見圖9所示。

圖8 對比試驗結果

圖9 改進后的水平直方圖

6 結束語

A繼電器使用雙組份膠出現結合力不良,通過對雙組份膠配比比例、雙組份膠流動距離、雙組份膠固化條件以及對繼電器外殼內側麻面處理等方面因素進行L8(24)正交試驗。試驗結果運用DOE信噪比分析,找到影響雙組份膠結合力的因素,以采用95℃,60min固化條件的影響率最大,其次為對繼電器外殼內側麻面處理,雙組份膠配比比例和雙組份膠流動距離因素無明顯影響,綜合成本等方面考慮,通過批量試驗,對雙組份膠采用95℃,60min固化,外殼內側未做麻面處理,A繼電器的結合力得到大幅度提升,并滿足PCB板生產商的要求。

[1] 鄭天丕主編.繼電器制作·工藝·使用.NO.1-50--電子工業出版社:1996.8

[2] 丁燕.品質工程學基礎.NO.1-202--北京大學出版社:2011.6.

Research on the Improvement of the Binding Force of the Two-com ponent Adhesive on Relay

CHEN Rong-jie

When the two-component adhesive can not well bind the relay assembly,we perform a L8(24)orthogonal test on ratio of components,flow distance of adhesive,curing condition and rough treatment to internal side of relay cover,and then carry a DOE SNR analysis on the test results to find out the main factors affecting the binding force of two-component adhesive,and verify the improvement action based on above experiment by batch tests,to ensure the action can greatly improve the binding force of the adhesive and meet the requirements.

Two component epoxy,relay,binding force

10.3969/j.issn.1000-6133.2015.03.009

TN784

A

1000-6133(2015)03-0031-05

2015-05-10

試驗與檢測