PLC技術在通用繼電器綜合檢測機中的應用

張科平,楊榮軍,齊江寧

(陜西群力電工有限責任公司,陜西西安,721300)

PLC技術在通用繼電器綜合檢測機中的應用

張科平,楊榮軍,齊江寧

(陜西群力電工有限責任公司,陜西西安,721300)

應用PLC作為主控制機,以觸摸屏為人機操作界面,并顯示和設置相關信息、參數。實現了自動化檢測產品的相關參數,極大地提高了產品的檢測效率和生產能力,降低了勞動強度,同時對繼電器自動化生產線中難度較大的步進電機驅動和機械手的定位設計也作了闡述。

PLC應用;觸摸屏;步進電機;系統控制;單機自動化設備

1 引言

近年來,隨著生產需要的發展,產品訂貨合同劇增,現有的生產能力和模式已無法滿足生產的需要,實現生產和檢測環節的自動化成為必然的選擇手段。我們應用PLC和觸摸屏相結合的技術,研制的通用繼電器綜合檢測機通過了我公司新產品新技術鑒定,獲得公司2010年“工藝技術進步”特等獎;同時榮獲“陜西電子信息集團科技進步二等獎”。

2 研制要求

實現通用繼電器產品的半成品及成品的全自動在線檢測,對相關參數不合格的產品進行自動分類檢出。

3 設計和結構

為實現產品相關參數的在線自動化檢測,我們以PLC作為主控制機,以觸摸屏為人機操作界面,并顯示和設置相關信息、參數。

PLC是可編程序控制器的簡稱,是計算機技術與繼電器邏輯控制概念相結合的一種新型控制器,它是以微處理器為核心,用作數字控制的專用計算機。它內置高速計數器,具有邏輯運算控制、輸入輸出刷新、中斷、輸入濾波時間調整、恒定掃描時間等功能,其設備體積雖小,功能卻十分強大。

根據我們對該設備的功能要求及實現方式的設想,我們選用松下的FPΣ系列PLC來完成整個設備的動作控制,以簡化設備的控制邏輯線路。該PLC體積小巧,功能強大,內置高速計數器和脈沖輸出單元,便于實現2軸步進電機的控制。測試儀測試結果的轉化并將結果傳送給松下PLC來達到自動化控制的目的。圖1是松下PLC為本設備的核心部件,設備的所有動作均由其中的程序來控制。

圖1 系統控制圖

首先由松下PLC控制設備將產品送至相應的檢測工位,并發出檢測指令,檢測結果返回給松下PLC,松下PLC根據檢測結果驅動不良品步進電機帶動機械手將不良品抓出,合格品送入合格品收集料盤。檢測參數依據我公司Q/RGn0107-95文件。其工藝流程見圖2。

設備的動作順序及邏輯控制在這里就不再贅述了,僅就難度較大的步進電機驅動和機械手的定位設計略作闡述。

松下PLC內置高速計數器、脈沖輸出單元,并有相應的指令,因此很容易實現步進電機的控制。本設計在料盤進料部分用了一個步進電機,實現逐次將料盤中的一排繼電器推入進料軌道的功能。在不良品排出時機械手部位用了一個步進電機,實現將檢測不合格的產品由步進電機驅動機械手從行進軌道中抓出,并分類放置的功能,如下圖3所示。

圖3 步進電機分類檢出

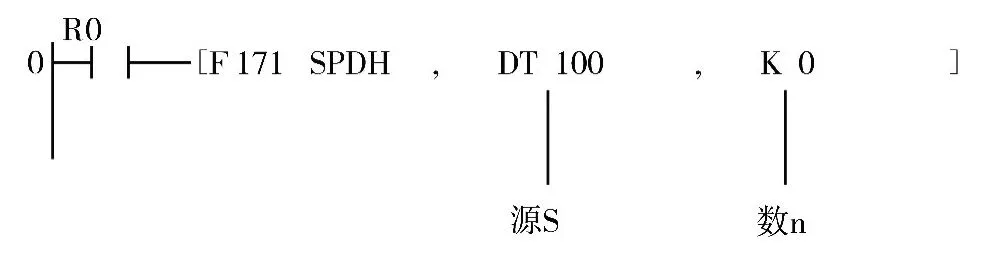

在本設計中多次應用了SPDH(F171)、PLSH (F172)兩條高級指令。SPDH(F171)指令是脈沖輸出(帶通道指定)指令,格式為:

源S是脈沖輸出的參數表的起始地址,一般用數據寄存器DT來表達。

數n指定輸出脈沖的通道,K0為CH0通道;K1為CH1通道。SPDH(F171)指令的參數表由從源S到S+11共12個數據寄存器組成,分別指定控制代碼、初始速度、最大速度、加/減速時間和目標值,如下圖4所示。

圖4 指令格式

其中,控制代碼(S,S+1)由8位1 6進制數組成,其意義如下圖5:

圖5 控制代碼格式

為了能將從行進導軌中夾出的不良品準確分類放入不良品導軌中,采用了絕對值控制模式(按照目標設定值與當前值之差輸出脈沖),此控制參數定為H1113。指令PLSH(F172):JOG運行指令,在本項目中作為調試產生各個不良品導軌與行進導軌間的距離參數(脈沖數)的指令。步進電機控制程序如下圖6所示。

圖6 步進電機控制部分程序段

指令中,可以看到:

⑴參數表的控制代碼為H1113,即H00001113,表示加/減速段數為30段,每段的頻率增量△f= (12000-1000)÷30=366.6Hz,每段的時間增量△t=250÷30=8.3mS;占空比25%;頻率范圍48Hz~100kHz;采用絕對型PLS+SIGN(正向ON/反向OFF)動作模式;

⑵初始速度為1000Hz;

⑶最高速度為12000Hz;

⑷加/減速時間為250mS;

⑸目標值500Hz;

⑹脈沖停止0Hz。

圖7 步進電機手動操作程序段

由于機械加工誤差和零件裝配誤差,使得機器裝配完成后,機械手原點到各個不良品軌道的距離不確定,因此,調試時還使用該指令手動操作,向前或向后將機械手從原點(行進軌道的中線)分別移動到各個不良品軌道中心線上時實際產生的脈沖數記錄到指令寄存器中,作為實際工作中的參數,這樣就使得調試變得更加容易見圖7。經過多臺設備的制造、調試,該方法非常好用,使得每臺設備的調試工作簡單易行。

4 結論

經過近三年多的生產運行,新設備的投入運行,極大地提高了公司的生產能力和生產效率,大幅降低了生產成本,提高了產品質量,減輕了生產工人的勞動強度,改善了生產條件,達到了預期目的。

[1] 侯益坤.FP系列PLC技術與應用.機械工業出版社,2009.10.

[2] 史國生.電氣控制與可編程控制器.化學工業出版社,2005.04.

[3] 常斗楠.PLC運動控制實例及解析.機械工業出版社,2009.10.

10.3969/j.issn.1000-6133.2015.03.007

TN784

A

1000-6133(2015)03-0025-03

2015-04-13

工藝與材料