高速電機轉子繞組端部固定環強度計算及檢驗

張亞鴿,馮艷琴,魏雨谷

(中船重工電機科技股份有限公司,山西太原030027)

0 引言

文中所論述的高速電機是指小型電機轉速在10 000r/min 以上,包括轉子為鼠籠型繞組;大型電機是指轉速在3 000r/min 以上的電機。繞組端固定是必須認真考慮的問題,否則在足夠大的離心力作用下,沒有可靠的固定,繞組端部極易損壞。繞組端部固定環強度計算應簡便實用,通過對試樣的檢驗,證明該計算是準確的、可行的。

1 轉子繞組端部結構強度計算

1.1 轉子繞組端部結構簡化

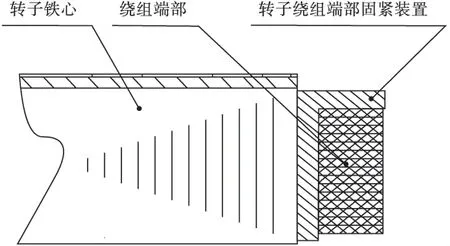

將轉子繞組端部進行適當簡化后,如圖1 所示。

圖1 轉子繞組端部結構示意圖

1.2 轉子繞組端部力學模型建立

在發電機正常工作狀態下,繞組端部離心力F1的作用,繞組端部固定環的支持力F2作用,還有其他的作用力,可以忽略不計。如繞組端部自身重力,加速以慣量引起的切向力,鐵心對繞組位移的約束力等。

F1、F2進行如下力學模型建立,根據兩種作用物體材料的力學性能和工作時的特性,可將端部固緊裝置簡化為支撐剛性體,將繞組端部簡化為不受軸向約束和自身約束的均勻分布離散質量剛性體。

1.3 轉子繞組端部受力分析

1.3.1 繞組端部受力分析

繞組端部在靜止或工作狀態時受力總和為

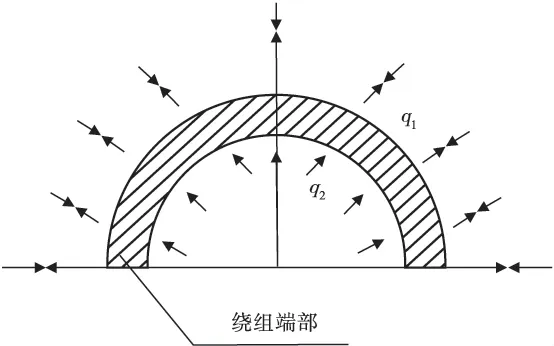

繞組端部具體受力情況見圖2。

圖2 繞組端部受力簡圖

由圖2 可知工作狀態時,繞組端部受到的自身離心力作用F1可簡化為沿圓周均布的均布力。即F1=q1L1;同時受到線圈支架的徑向支持力F2,同理可簡化F2=q2L2;其中,q1,q2為單位圓周長載荷,L1、L2為載荷作用周長。

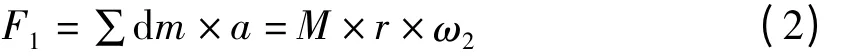

式中,M—繞組端部質量;r—繞組端部平均作用半徑;ω—超速轉速角速度。

將某個特定的電機相關參數代入式(2),得F1=133.1kN

1.3.2 轉子繞組端部固定環受力分析

轉子繞組端部固定環受力分析見圖3。

圖3 端部固緊裝置受力簡圖

由圖3 可知,端部固定環中A-A 截面為危險截面,分析A-A 截面的剪切強度,則端部固定環所承受的剪切強度τ=F1/A=29.7MPa。其中A為A-A 截面的面積。固定環材料為Q235A 重材料手冊及相關資料

得τ-1=0.15(σb+σs)=92Mpa

安全系數Nca=92/29.7=3.1

此安全系數說明,繞組端部固定環的強度足以承受該特定電機離心力的作用而不損壞。

2 模擬試驗分析

2.1 試驗設備

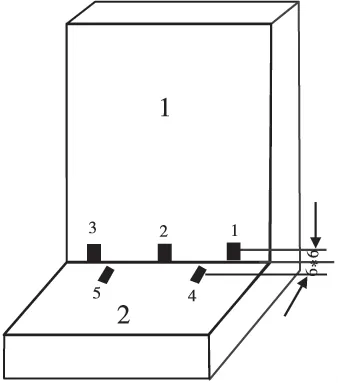

試驗設備選用JAW-600 微機控制電液伺服鋼萬能試驗機、WES-100 數顯式液壓萬能試驗機和WDAQ 無線數據采集系統。為了觀察A-A 截面的變化情況,采用粘貼電阻應變片方法進行監測,端部固定環長板根部粘貼3 個應變片,短板貼2 個應變片見圖4。

圖4 端部固定環貼片位置示意圖

2.2 試驗方法

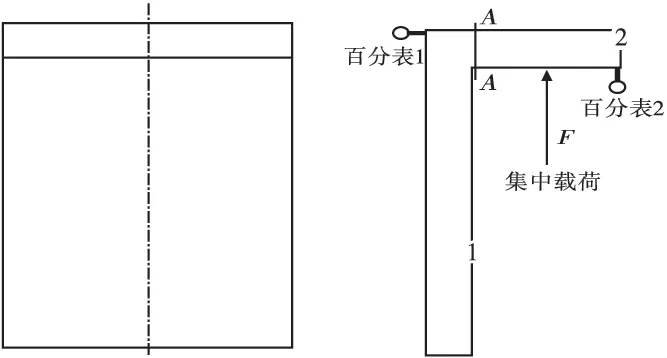

試樣為兩件,在JAW-600 微機控制電液伺服鋼萬能試驗機上進行加載,加載位置見圖5,為集中電荷。

圖5 端部固定環加載位置示意圖

其中一件試樣加85.2kN 恒定載荷檢測72h,每隔4h 記錄測試截面的數據。另一件以10kN 為增量最終加載到133.1kW,監測各載荷下的截面數據。

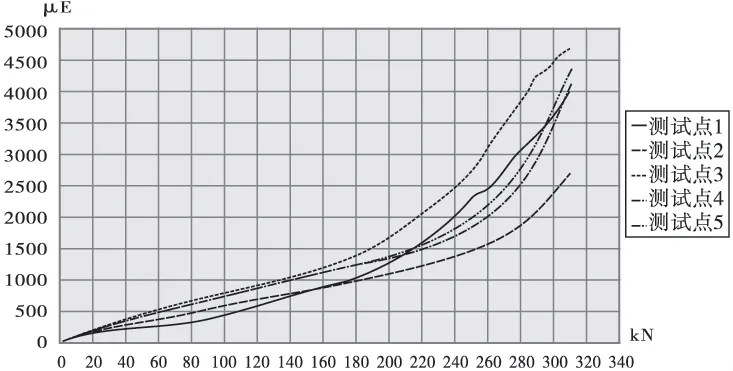

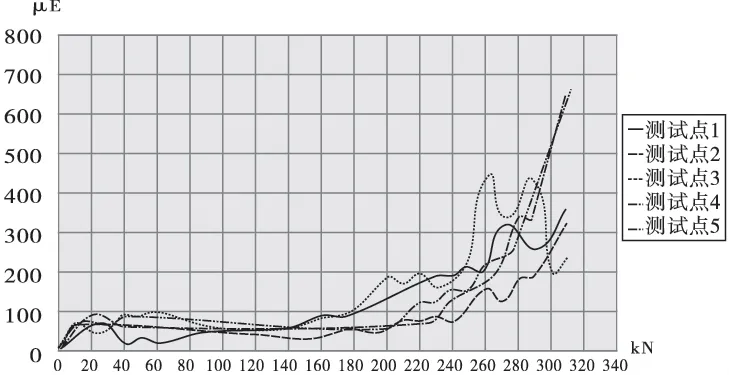

端部固定環試件在規定載荷下85.2kN 作用時測試點(1、2、3)應力均值為106.7MPa,測試點(4、5)應力均值為129.6MPa;在133.1kN 作用時測試點(1、2、3)應力均值為159.9MPa,測試點(4、5)應力均值為193.3MPa。133.1kN 應變曲線和位移曲線見圖6、圖7、圖8、圖9。從圖6 和圖7 可以看出此環試樣1 板和2 板均在200kN 前載荷-應變呈線性規律。

圖6 1 板載荷-應變關系曲線

圖7 2 板載荷-應變關系曲線

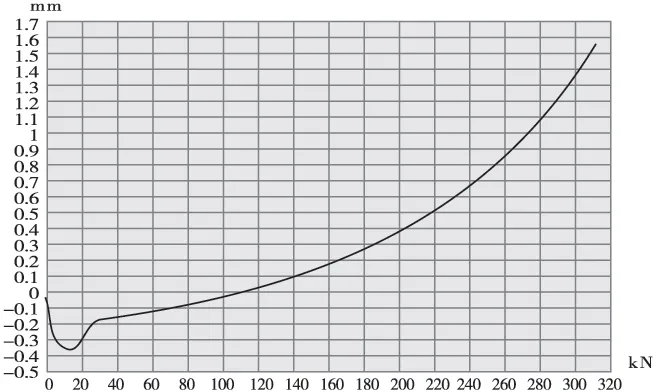

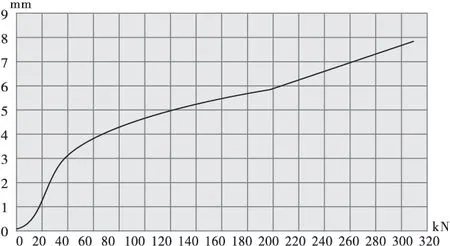

圖8 和圖9 載荷-位移變化曲線中,測試點截面位移在40kN 以前受工裝影響,其變化規律1 板遠遠小于2 板。此結構1 板和2 板強度基本接近。從圖8、圖9 的曲線中可以分析出在85.2kN以及133.1kN 載荷的作用下,1 板和2 板位移變化量均在端部固定環所用材料強度允許范圍內。

圖8 1 板載荷-位移關系曲線

圖9 2 板載荷-位移關系曲線

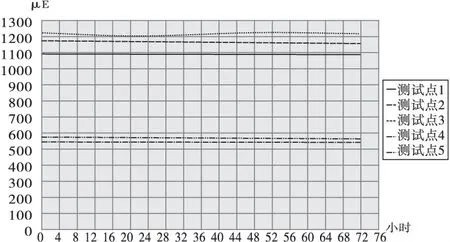

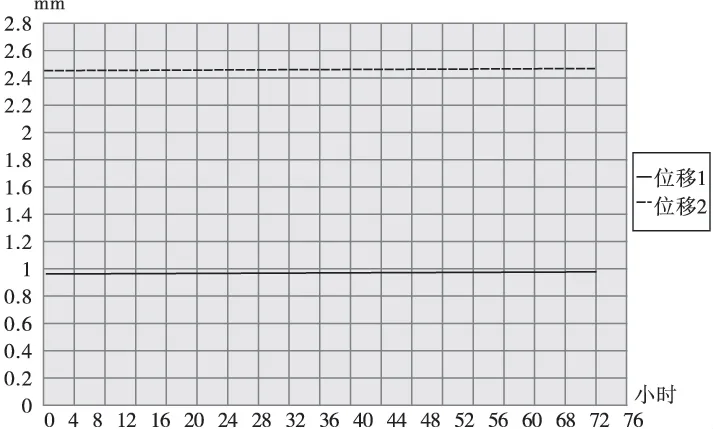

圖10、圖11 為85.2kN 恒載72h 應變和位移變化曲線。

圖10 85.2kN 恒載72h 應變變化曲線

圖11 85.2kN 恒載72h 位移變化曲線

通過對載荷應變關系曲線、載荷位移變化曲線以及72h 恒載下曲線相結合的分析,固定環有足夠余度的。

3 結語

通過試驗數據的分析,證明了本文所論述的繞組端部結構簡化、力學模型及受力分析準確,計算和實驗結果基本吻合。論證了該計算方法是切實可行的。

[1] E·維德曼,W·克倫貝格爾.電機結構.北京:機械工業出版社,1976.6.

[2] 劉鴻文.材料力學.北京:高等教育出版社,2004.

[3] 許實章.電機學.北京:高等教育出版社,1986.

[4] 張磊,盧緒超,溫培艷,等.高速電機電磁振動問題的分析及處理.防爆電機,2014.1.

[5] 朱榮杰,李建剛.高壓高速大功率無火花型電動機設計.防爆電機,2012.5.