激光增材制造技術在輕合金復雜構件成形加工中的應用驗證

竇鑫紅,安君偉,許雅勿

(西安北方光電科技防務有限公司,陜西 西安 710043)

激光增材制造技術在輕合金復雜構件成形加工中的應用驗證

竇鑫紅,安君偉,許雅勿

(西安北方光電科技防務有限公司,陜西 西安 710043)

摘要:作為制造業技術發展的新寵,近年來激光增材制造技術得到了廣泛關注。隨著一些關鍵性問題的解決,該項技術也日趨成熟。金屬激光增材制造技術在近兩年發展較快,同時在制造業領域也有所應用,尤其在航空航天領域應用頗多;但目前國內對于金屬激光增材制造技術的應用情況仍缺乏相關驗證。經激光增材制造技術在輕合金復雜構件成形加工中的具體應用實例和技術驗證表明,采用該項技術成形的鈦合金材料零件具有與棒材加工零件相當的力學性能和加工性能,且其在復雜異型零件成形加工方面有突出優勢。

關鍵詞:輕量化;整體化;金屬3D打印;套打;成形加工驗證

隨著武器裝備向輕量化、高機動和高生存力方向發展,結構件呈現出整體化、薄壁化和形狀復雜化等特點。對于一些極端復雜的精密構件,采用傳統的加工方法已經無法滿足使用要求,嚴重滯緩了產品研制生產的腳步。增材制造技術的出現,使得復雜精密構件的高精度、高效率、高性能、短周期和整體化制造成為可能。

如今,增材制造技術基本發展成熟,且在工業造型、醫學、航空航天和藝術等領域取得了良好的應用[1];但作為一項新興技術,尤其是金屬增材制造技術,目前還缺乏相關的技術驗證。為此,西安北方光電科技防務有限公司從現有產品結構件中選擇了幾種樣件,采用激光增材制造技術結合機械加工的方式,對金屬增材制造技術進行了成形過程、加工性能和力學性能等方面的驗證,以期對該技術有更加深入的了解。

1技術簡介

金屬激光增材制造技術(下述統稱金屬3D打印技術)是一種通過掃描,選擇性的熔化燒結一層層金屬粉末材料,從而逐點、逐層堆積出工件的制造方法[2]。

基于送粉方式不同,金屬3D打印技術主要分為兩大類:同步送粉激光熔覆技術(LSF、LOM)和選擇性激光燒結技術(SLM、SLA)。前者主要用于制造構件毛坯,以及對存在缺陷或損傷的零件進行局部修復,適用于尺寸較大的整體結構件的成形加工;后者成形精度高,可直接制造外廓尺寸較小的復雜構件,無需進行機械加工。

2金屬3D打印技術應用實例及驗證

2.1樣件

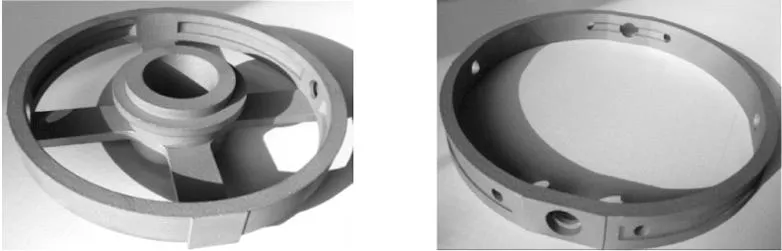

針對金屬3D打印技術在公司進行的前期嘗試性應用工作,筆者選擇了2種鈦合金材料陀螺構件外環和內環作為樣件(見圖1)進行成形加工驗證。該2種樣件精度要求較高,且結構強度較弱,加工中易產生變形。其重點部位尺寸精度為IT7級,軸承配合部位尺寸精度達IT4級;重點部位幾何精度要求為0.005~0.015 mm;其余部位精度要求為IT10~IT12級,未注部位表面粗糙度為Ra6.3 μm。

a)外環 b)內環圖1 外環、內環三維示意圖

針對樣件結構特點和技術要求,采用3D打印與機械加工相結合的方式來完成樣件的成形加工。

2.2驗證

2.2.1成形過程驗證

針對所選樣件的結構和精度要求確定采用激光選區熔化(SLM)成形方法進行毛坯成形制作。根據樣件結構分析認為,在打印過程中可以采用套打的方式來達到節約制作成本的目的,即將尺寸較大的外環零件(最小內徑為φ164 mm)套在尺寸較小的內環零件(最大外徑為φ149 mm)之外,一次完成2種零件毛坯的成形制作。通過這種方式,不僅可省去一種零件的打印基板,還可省去大部分支承,縮短打印時間,大大降低打印成本,提高制作效率。采用SLM技術打印的樣件毛坯成形效果(機械加工前)如圖2所示。

a)內環 b)外環圖2 采用SLM技術打印成形的內、外環毛坯

根據對2種樣件成形毛坯的實測結果可知,采用SLM技術制作成形的內、外環2種樣件實際毛坯精度為:尺寸精度達到±0.1 mm,幾何精度達到±0.1 mm/100 mm和±0.2 mm/200 mm以內,表面粗糙度完全達到零件不加工面的技術要求,即為Ra6.3 μm,優于精密鑄造。

2.2.2加工過程驗證

1)熱處理性能。內、外環2種樣件3D打印成形后進行了后處理(再結晶退火處理,均化應力)的毛坯可直接進行加工,且加工性能良好。為了確保更好的加工質量和零件性能,首先進行去應力退火,然后進行機械精加工,最后再做3個冷熱循環穩定處理,穩定零件加工尺寸。經驗證,成形毛坯熱處理加工性能良好,各項熱處理參數的給定等同于采用TC4鈦合金棒材加工的各階段熱處理參數,且熱處理后的加工性能良好。

2)機械加工性能。2種樣件毛坯制作完成后,實施了機械加工驗證。在加工過程中選用了涂層硬質合金刀具、硬質合金鉆頭和涂層合金跳牙絲錐等加工鈦合金材料零件常用的刀具。切削參數與常規機械加工鈦合金棒材選用的數值基本一致。加工完畢后,對樣件加工尺寸進行了測量,均能夠滿足產品設計要求,零件加工部位的表面質量等同于棒材加工的零件。從加工流程設置上看,采用金屬3D打印技術成形加工比采用棒材常規機械加工省去了大量繁瑣的粗加工工序,加工周期至少縮短了一半,材料利用率至少提高3倍。加工過程中的變形有所減小,且易于控制。

2.2.3綜合性能驗證

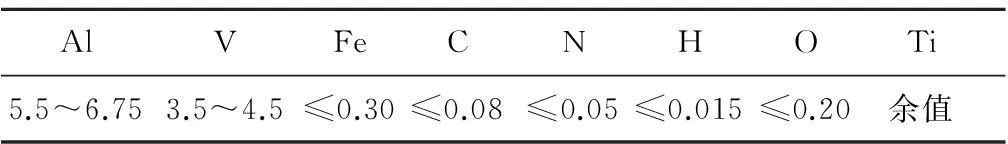

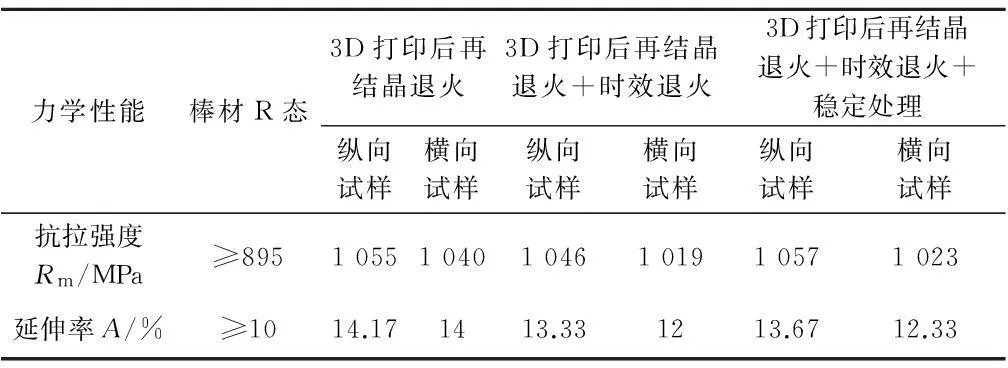

1)材料成分。根據試驗驗證,得出了3D打印試件的材料成分,并與常規TC4鈦合金棒材材料成分進行對比,具體見表1和表2。

表1 常規TC4鈦合金棒材材料的化學成分(質量分數)[3] (%)

注:TC4鈦合金中其他雜質單一≤0.10 wt%;總量≤0.40wt%。

表2 3D打印試件材料的化學成分(質量分數) (%)

從表1和表2可以看出,3D打印試件材料的化學成分完全符合常規TC4合金棒材化學成分的國標要求。

2)力學性能及金相組織。隨樣件同時進行打印的還有抗拉強度試棒和金相試塊(均分為橫、縱2種試樣)。試棒分成3組分別進行再結晶退火、去應力退火和冷熱循環穩定處理共3個階段試驗驗證。對于金相試塊的試驗驗證,由于冷熱穩定處理溫度低,不會發生組織轉變,所以只進行再結晶退火和去應力退火等2組金相試驗。

為對比分析,取常規TC4鈦合金棒材R態抗拉強度試棒3件,按照上述3個階段進行力學性能試驗,取金相試塊1件進行金相分析試驗。

對橫、縱2種狀態下的試件,進行不同熱處理加工后的力學性能和金相組織對比分析如下。

a.力學性能對比分析。TC4鈦合金棒材R態與3D打印不同階段試棒力學性能見表3,可以看出采用3D打印試棒在不同階段熱處理后抗拉強度與常規TC4鈦合金棒材R態相比毫不遜色,伸長率也均達到了理想值。3D打印試棒力學性能達到或超過了常規熱軋棒料。

表3 棒材TC4材料R態與3D打印不同階段強度對比

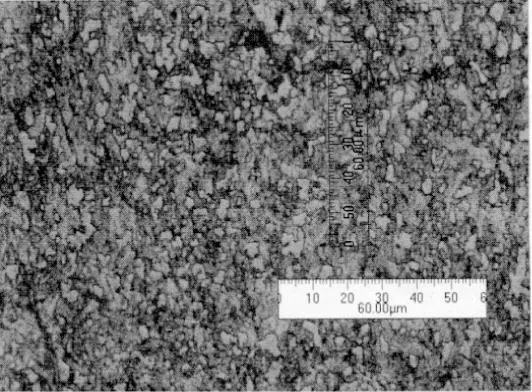

b.金相組織對比分析。3D打印合金試塊金相組織如圖3所示,TC4鈦合金棒材R態金相組織如圖4所示,可以看出3D打印合金試塊經再結晶退火和去應力退火等工序后,與常規TC4鈦合金棒材的R態金相組織均為а+β網籃組織,組織形態差別不大,均未出現魏氏體組織、а偏析及β斑等缺陷,晶粒尺寸在一個數量級上。

圖3 3D打印合金試塊金相組織圖(500×)

圖4 常規TC4鈦合金棒材R態金相組織圖(500×)

3)驗證結論。從金相圖上看,常規TC4鈦合金棒材的組織與3D打印合金試塊再結晶退火后的組織區別不大,說明金屬3D打印技術可以實現合金組織從冶金態到退火平衡組織的回歸,實現組織均勻性。從物理、化學性能及金相組織等方面的研究分析可以得出,3D打印TC4鈦合金代替TC4鈦合金棒材來進行零部件的成形加工,在滿足設計技術指標上是可行的。

2.3其他應用

金屬3D打印技術已初步在公司科研新品試制加工中進行了嘗試性的應用,其中包括幾種航空產品鋁材異形零件(見圖5)。由于產品的高性能、短周期以及對市場的快速響應等要求,筆者選用了金屬3D打印成形的方法完成了這幾種零件的制造。應用金屬3D打印技術成形的實體零件已凈近成形,在打印制作完畢后,僅需進行幾個面上螺紋孔的攻螺紋加工即可,加工后完全滿足設計要求。這樣不僅避免了復合角度平面復雜的坐標換算,簡化了工藝設計工作,還有效地提高了生產效率,保證了零件的交付周期[4]。

圖5 某航空產品鋁材框架和支架零件

3結語

作為當前制造業技術發展的新寵,金屬3D打印技術還有相當大的發展空間,尤其在高性能異常復雜結構件的成形加工方面,相比其他成形加工方法有著無可比擬的優勢。而且對于研制階段的產品來說,金屬3D打印技術還能極大地縮短研發周期,降低研發成本,減小研發過程中反復修改制造造成的經濟損失。

金屬3D打印技術和傳統制造技術都有各自的優勢,兩者不可互相取代。因打印材料和成本問題的限制,傳統的標準化生產方式仍會占據主流。預計在今后的3~5 a,隨著金屬3D打印技術的不斷發展,打印成本降低將成為必然趨勢,該技術會得到更加廣泛的應用和普及。

參考文獻

[1] 王忠宏,李揚帆,張曼茵.中國3D打印產業的現狀及發展思路[J].經濟縱橫,2013(1):90-93.

[2] 李曙光, 胡迪·利普森,梅爾芭·庫曼.3D打印,造物新紀元[J].中國青年,2013(13):64-65.

[3] 全國有色金屬標準化技術委員會.GB/T 2965—2007鈦及鈦合金棒材[S].北京:中國標準出版社,2007.

[4] 王穎.自頂向下設計及快速成形技術應用[J].新技術新工藝,2014(8):38-42.

責任編輯彭光宇

Application and Verification of 3D Printing Technology in Forming and Manufacturing of

Complex Components of Light Alloy

DOU Xinhong, AN Junwei, XU Yawu

( Xi’an North Photoelectric Technology Defense Co., Ltd., Xi’an 710043,China)

Abstract:As a new favorite area of the manufacturing technology, 3D printing technology has gained extensive attentian in recent years. With solving some key problems of 3D printing, the technology is getting mature. Metal 3D printing technology has been developed rapidly in recent two years. At the same time, the technology has been applied in the field of manufacturing, especially in aerospace and aviation. However, the application of Metal 3D printing technology still lacks related verification at present in the domestic. This paper expounds some application examples and technical verification of 3D printing in forming and manufacturing of complex components of light alloy. After verification, the mechanical and machining property of the titanium alloy parts formed by this technology is almost of the property of the parts machined with titanium alloy rods. And this technology has outstanding advantage in the area of forming of complex shaped parts.

Key words:lightweight,integration,metal 3D printing,set together print,verification of forming and manufacturing

收稿日期:2014-12-28

作者簡介:竇鑫紅(1975-),女,工程師,主要從事機械加工工藝設計和現場工藝技術等方面的研究。

中圖分類號:T 19

文獻標志碼:B