鑄件補焊技術工藝試驗研究

陳文云

(中船第九設計研究院工程有限公司,上海 201202)

鑄件補焊技術工藝試驗研究

陳文云

(中船第九設計研究院工程有限公司,上海 201202)

摘要:對材料為球墨鑄鐵的傳動機械關鍵件—曲軸箱的鑄造缺陷進行了分析研究,并提出了解決方法。針對曲軸箱存在的疏松、氣孔等鑄造缺陷,制作了鑄件試樣和利用實物,并采用北京奧宇可鑫鑄造缺陷修補技術對鑄件缺陷進行修補。修補后的鑄件,經泵壓試驗、金相分析和實物耐久試驗,驗證合格。研究結果證明,該修補技術性能穩定可靠、節能和環保。該設備的應用提高了鑄件合格率,在機械工程項目工藝方案設計時,對于如何正確把握設備配置及根據生產綱領計算鑄件噸位有一定意義。

關鍵詞:曲軸箱;球墨鑄鐵;疏松;氣孔;鑄造缺陷修補

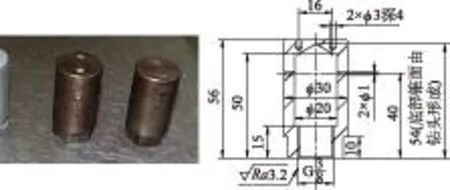

曲軸箱是傳動機械中的關鍵件,其材料為球墨鑄鐵QT400-15。該零件在設計上采用上下哈夫合模的結構,自身結構十分復雜,特別是上曲軸箱(見圖1),存在較多不易補縮的熱節點。這些熱節點主要分布于靠近缸套孔、油道孔與機體裝配面的交匯處(見圖2)。由于熱節點處易發生疏松和產生氣孔,會給零件制造帶來難度。對于<0.254 mm的微針孔疏松,可以通過浸滲的方法進行補救;對于加工過程中暴露出來的較大的疏松點則很難處理,如果采用鎳基生鐵焊條焊接,則在由于焊接過程中保溫不好掌握,基本行不通。針對該技術難點,研究人員對結構進行了優化修改,鑄造廠也對鑄造工藝進行了多次修改,包括鑄件澆鑄過程在易產生疏松和氣孔的熱節點部位增加熱緩凝固措施等,但效果仍不理想。交付使用的鑄件,精加工后,在泵壓檢測工序中,仍存在不同程度的滲漏現象。為此,研究人員采用北京奧宇可鑫工程有限公司生產的鑄件缺陷修補機,對鑄件進行特殊修補,經驗證效果顯著[1]。

圖1 上曲軸箱

圖2 鑄造缺陷分布位置

1鑄件補焊工藝技術分析

曲軸箱的加工有67道工序,生產方式是單件小批量生產,加工周期近2個月。由于確定曲軸箱是否滲漏需要等到加工至成品時,才能通過泵壓工序進行最終確認,因此,一旦曲軸箱泵壓檢測出現滲漏報廢,則前功盡棄,造成人力、財力和物力方面的極大浪費。為減少損失和保證質量,研究人員進行了反復調研,提出在接近成品尺寸時增加一道泵壓檢測工序,以提前發現疏松和氣孔等鑄造缺陷。該接近成品尺寸的余量預留大了無意義,預留小了風險很大。經過反復測量和統計研究,確定在加工尺寸單邊留0.05 mm余量的情況下,進行泵壓試驗,如出現滲漏現象,可允許采取適當的補焊措施修補。補焊后,在進口高精度加工中心上二次加工。

2試樣的確定

為了驗證上述3項技術參數,研究人員根據實際出現鑄造缺陷的情況,專門設計制造了試樣1來驗證第1項泵壓滲漏和第3項特殊焊接對金相組織的影響。利用存在疏松滲漏的報廢曲軸箱,對缸套孔圓柱度做焊前和焊后的檢測,來確認第2項缸套孔焊后的變形量[3]。

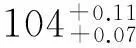

2.1試樣1的確定

根據曲軸箱出現的疏松和氣孔情況,模擬設計制作了試樣1,實物及剖視圖如圖3和圖4所示。試樣1材質為球墨鑄鐵QT400-15,試樣端面加工出2個φ3 mm深4 mm的不通孔,圓柱面上加工出2個φ1 mm的通孔,2種尺寸小孔均為模擬鑄件發生氣孔、疏松的尺寸狀況,在修補前需要對2組小孔的孔口進行適當打磨。試件1下端加工成G3/8管螺紋,用做泵壓接口連接。

圖3 泵壓及金相試樣1 圖4 泵壓及金相試樣1 實物圖 剖視圖

2.2試樣2的確定

試樣2選用已報廢的曲軸箱實物(見圖5),用以確認缸套孔焊后的變形量,通過對缸套孔圓柱度做焊前焊后的檢測,掌握缸套孔的實際變形量,以確定0.05 mm余量的合理性。

圖5 報廢曲軸箱試樣2

3特殊補焊

3.1采用AKZQB-2000C鑄造缺陷修補機補焊試樣1

選擇已制作的試樣1,在修補前,模擬正常缺陷的周邊不規則形狀,對兩組小孔的孔口進行適當打磨。補焊后表面效果如圖6所示。

圖6 試樣1補焊后效果圖

3.2采用AKZQB-2000C鑄造缺陷修補機補焊曲軸箱

為驗證該技術對于修補曲軸箱縮松缺陷的可行性,研究人員取了1件缸套孔有疏松缺陷的上曲軸箱,作為鑄件缺陷修補技術的驗證試樣。

修補前,對該缸套孔孔徑尺寸進行X、Y兩個方向的測量并記錄測量值(見表1)。首先對有缺陷的部位做適當的打磨處理,深度約為1~1.5 mm,然后進行焊補,補材是厚度為0.3 mm的Q235低碳鋼。補焊后,待工件冷卻后二次測量孔徑X、Y兩個方向的尺寸并記錄(見表1)。補焊后,經過精鏜加工的缸套孔形貌如圖7所示。

表1 缸套孔變形量 (mm)

圖7 曲軸箱缸套孔補焊、精鏜后效果圖

4檢測3項技術參數

4.1檢測缸套孔變形量

缸套孔變形量見表1。

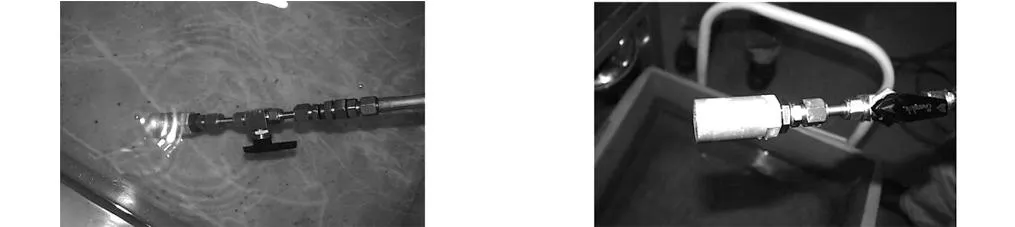

4.2滲漏試驗

試樣1進行泵壓試驗,在壓力P=3 MPa下保壓45 min不滲漏。其中氣壓試驗如圖8所示,液壓試驗如圖9所示。

圖8 氣體泵壓狀態 圖9 液壓泵壓狀態

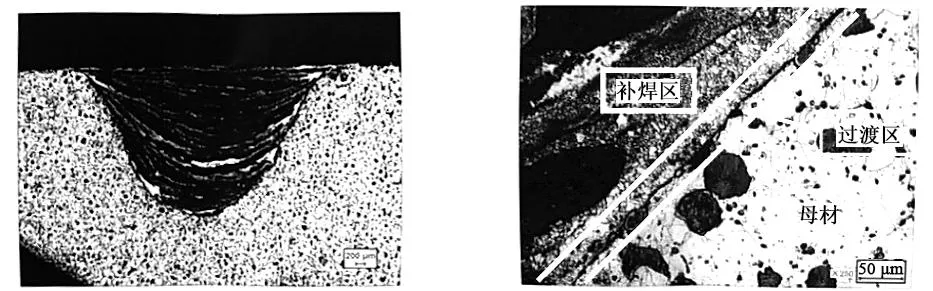

4.3金相分析

球墨鑄鐵補焊區域形貌如圖10所示,高倍顯微鏡下可見母材區域石墨成球狀+團狀+蠕蟲狀分布,基體組織為鐵素體+極少量珠光體,近補焊區域石墨、組織無明顯邊化(見圖11)。

圖10 球墨鑄鐵補焊 圖11 近補焊區域 區域形貌

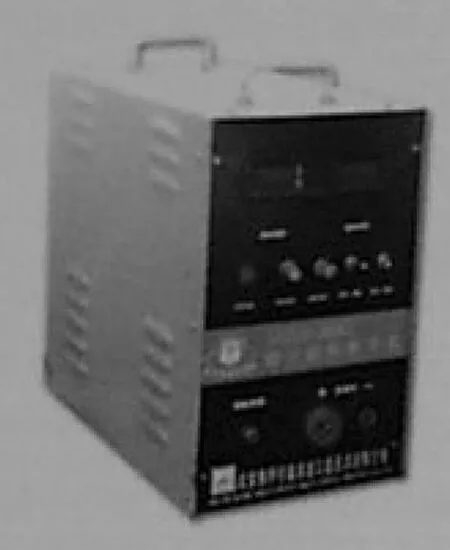

5鑄造缺陷修補機工作原理及焊補特點

鑄造缺陷修補機如圖12所示,其是1999年由中國北京奧宇可鑫表面工程技術有限公司發明研制出的一種新型焊補設備。

圖12 AKZQB-2000C鑄造缺陷修補機

5.1工作原理

該設備利用電阻生熱的原理,輸出<3 V的低電壓、>3 000 A的高電流,在焊補點形成1 800~2 200 ℃的瞬間高溫,將補材與基材同時溶化為約φ1.5 mm的點,通過溶化點的反復堆積,完成缺陷的修補過程。對每一個焊補點的熱能輸出,設備均有智能化的模糊控制系統,保證輸出的熱能95%以上用于熔化做功,剩余微量熱量在2個熔點的毫秒級時間間隔內迅速導散,使鑄件在整個焊補過程中,焊補點及其附近始終處于常溫狀態,徹底避免了鑄件因焊補升溫而造成的裂紋、硬化現象。因傳統電焊、氬弧焊的連續給熱及熱能的不可控性,使鑄鐵的焊補不可避免地會出現硬化、裂紋和顏色不統一(焊條為抗裂紋加入大量的Ni元素)等不良現象,造成了鑄鐵件缺陷的大量報廢。鑄造缺陷修補機焊補,無升溫變形,無裂紋硬點,為鑄造企業提供了一種新的焊補方法[4]。

5.2焊補特點

1)結合牢固、致密,無脫落的可能,缺陷的修補過程為補材與基材的二次冶金熔化。

2)常溫焊補,基體不發熱,焊補點附近金相組織不改變,無應力集中等現象。

3)不出現熱變形、裂紋現象,無明顯的影響機械加工性能。由于在整個缺陷的焊補過程中,始終處于常溫狀態,故在傳統焊補工藝中出現的不足均得已避免,焊補后對后序機械加工影響不大。

4)對于熱處理后鑄件的修補(如機床導軌面、曲軸面等),焊補點附近不會出現退火軟化現象;對于熱處理前的鑄件,焊補后不影響其淬火、調質和滲碳等熱處理工藝。

5)焊補效果滿足X光檢測標準,常溫補焊具有基體不發熱,不變形,基體組織不改變,焊補區域組織致密,以及近縫區強度削弱甚微等特點,可以滿足一些要求嚴格的航空、航天等軍工鑄件產品的焊補標準。

6)補材可選擇加工過程中產生的鐵屑、普通鐵絲和金屬片,設備耗能<0.5 kW/h。

7)環保。工作時無毒、無煙、無光、無塵、無噪聲和無環境污染,無須穿戴任何防護用品。

6結語

試驗結果表明:1)補焊后泵壓,在壓力P=3 MPa下保壓45 min不滲漏,滿足要求;2)缸套孔補焊后,在X方向上的變形量Δx=0.002 mm,在Y方向上的變形量Δy=0.003 mm,遠小于規定的變形限量值0.03 mm,滿足要求;3)焊接過程,補焊材與母體在焊縫區內相互結晶、連續生長和互相滲透,母體組織未出現明顯破壞現象,過渡區有大量未改變的球狀石墨體存在,實際基體材質金相組織影響過渡區沿焊縫寬0.1~0.2 mm,泵壓不滲漏,滿足要求。

曲軸箱在補焊過程始終處于常溫狀態,無組織變化,無內應力,故補焊件在工作中不會因為長期的振動、溫度變化等原因釋放內應力,出現微裂紋和引起尺寸變化,采用此特殊焊接方法補焊球鐵材質的曲軸箱安全、可靠,可以解決鑄件疏松、氣孔等鑄造缺陷帶來的質量缺陷。

該設備的應用提高了鑄件合格率,并且節能、環保。了解此知識內容,在工程項目工藝方案設計時,對于如何正確把握設備配置及根據生產綱領計算鑄件噸位有一定意義。

參考文獻

[1] 成大先.機械設計手冊[M].3版.北京:化學工業出版社,2001.

[2] 胡又祥.金相檢驗實用技術[M].北京:機械工業出版社,2012.

[3] 夏建元,曾大新,張紅霞.金屬材料彩色金相圖譜[M].北京:機械工業出版社,2013.

[4] 王思濤,李宏偉,張寶東,等.齒盤堆焊開裂后二次補焊對產品質量的影響[J].新技術新工藝,2013(5):110-112.

責任編輯彭光宇

Experimental Study on the Process of the Repair Welding of Casting Technology

CHEN Wenyun

(China Shipbuilding the 9th Design and Research Engineering Co.,Ltd.,Shanghai 201202,China)

Abstract:Introduce the analysis of solving method of casting defects of key parts crankcase in transmission machinery. According to the existing loose, porosity and other casting defects in crankcase,using casting sample and material object can repair the casting defects with Beijing Aoyuksin casting defect repair technology.The repaired casting certificates the pump pressure experiment,metallographic analysis and physical endurance testing. The results prove that the repair technology is stable and reliable, energy saving and environmental.The application of the device improves the qualified rate of the casting,and it makes sense on how to correctly configure the equipment and calculate the casting tonnage according to prodution program during the design process of mechanical engineering project.

Key words:crankcase,nodular cast iron,loose,pores,casting defect repair

收稿日期:2015-01-06

作者簡介:陳文云(1964-),男,高級工程師,主要從事機械設計及工程工藝設計等方面的研究。

中圖分類號:TG 457

文獻標志碼:A