聚合成品二級絞龍改造

孫奇峰(新鄉神馬正華化工有限公司,河南新鄉453011)

聚合成品二級絞龍改造

孫奇峰

(新鄉神馬正華化工有限公司,河南新鄉453011)

摘要:介紹了旋風干燥工藝原理及流程,聚合成品工段絞龍的改造原因、方法及改造后的效果。

關鍵詞:絞龍;改造

新鄉神馬正華化工有限公司聚氯乙烯生產系統由聚合系統、汽提系統、離心干燥系統組成,生產過程采用DCS控制系統,可進行配方管理,原料檢查、原料加料操作、聚合釜操作及釜溫控制,注入水、釜卸料、沖洗、涂壁、單體回收單元操作,可進行緊急安全處理。簡化了生產過程控制。

1 旋風干燥工藝原理

旋風干燥系統是一個二段式氣流干燥。即由離心機來的含水分≤25%的PVC濾餅,經螺旋輸送器連續送入脈沖氣流干燥塔,并與由塔底送入的溫度為140~165℃的熱空氣,以1~2 s的時間迅速穿過干燥塔,由于濕物料和熱空氣存在著較大的溫差,樹脂表面水分急速氣化,同時氣流溫度也迅速下降至60~80℃,極快的完成一段干燥的傳熱傳質過程,實現樹脂予脫水效果。

然后,再進入旋風干燥器,進行深度脫水的過程。旋風干燥器是此系統中最為關鍵的設備,其結構是由一個帶夾套和垂直圓柱形筒體及帶一定角度的五層環形導流擋板組成的,五層環形導流板將干燥器在垂直方向自下而上分為六個室,最下部錐底貯存大顆粒物料。

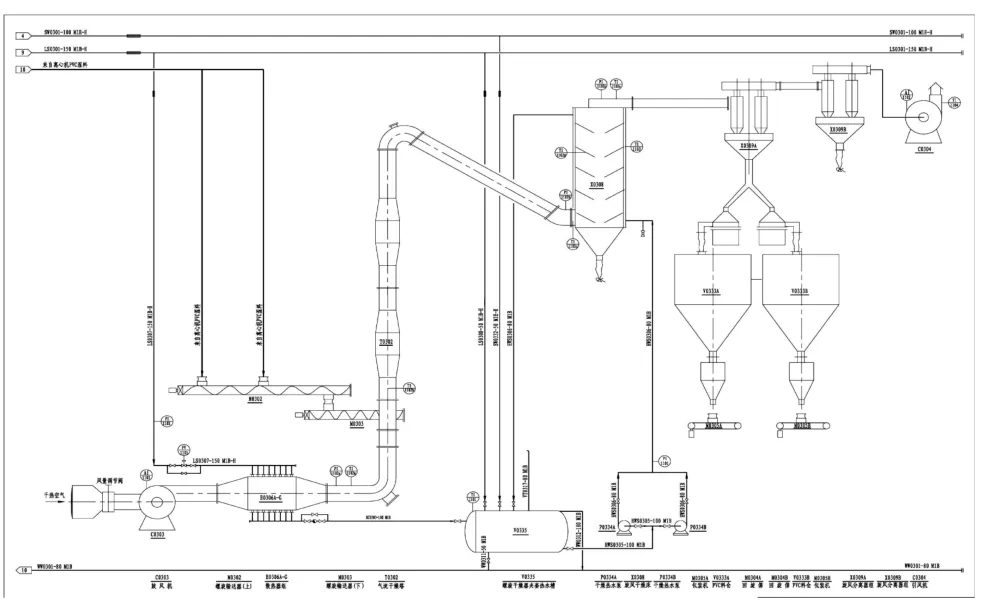

2 旋風干燥系統工藝流程敘述

來自凈化室的空氣經金屬絲網過濾后,由鼓風機送入散熱器組,用飽和蒸汽加熱到140~165℃,自氣流干燥塔底部入塔。熱風在喉管處與PVC濕物料混合,在極短的時間內,PVC表面水分急速汽化,同時,氣流溫度迅速下降至60~80℃出塔后物料水分降至臨界濕含量以下。

由氣流干燥塔出來的熱風與物料仍以較高速度由下部沿切線方向進入旋風干燥器一室,再經二、三、四、五、六室進一步干燥,得到水分含量符合要求的PVC樹脂。含樹脂的氣流由干燥器六室上部沿切線方向引出。

散熱器組的冷凝熱水由氣水分離器疏入熱水槽再由熱水泵將其送入旋風干燥器的夾套以保持干燥器溫度,多余的熱水還輸往聚合、汽提等工序再利用。

物料和熱風出旋風干燥器后,進入1#旋風分離器組,絕大部分物料在此被分離下來,由下料口經布袋閥進入下部的旋振篩過篩,含大量水分的熱風再經2#旋風分離器組分離掉少量的PVC細粒子后,由引風機出口排入大氣。

經過篩合格的PVC物料進入料倉,料倉上部排風扇抽出散發的潮濕氣體,經旋風分離器回收其中樹脂后排入大氣,樹脂自然冷卻后,再經定量包裝,碼垛入庫。工藝流程見圖1。

3 旋風干燥系統中工藝變量的控制要點

3.1滯留時間

樹脂在旋風干燥器的滯留時間內,完成降速干燥過程,平均滯留時間經測定為15~30 min,它直接影響生產能力和蒸汽單耗,在系統設計時,滯留時間已經確定,根據需要可對擋板中心孔形式及大小進行修改或調節風量以改變滯留時間。

3.2干燥器內溫度

相比氣流——沸騰床干燥裝置系統,樹脂顆粒和氣體之間的速度差,在旋風干燥器內提高近十倍,傳熱傳質效率相應提高,故干燥器內氣體和樹脂顆粒間溫差相比就很小,在一定條件下,如果樹脂性能穩定,則控制一定的干燥器溫度就可以得到符合要求的產品。干燥器內溫度一般在50~70℃。

3.3干燥系統壓力

調節鼓風風機和引風機的風量以控制系統各部分的壓力,在正常運行時,干燥器兩端壓降約為150~250 mmH2O,要控制干燥器出口壓力呈微負壓,正壓或壓力過高不利于干燥,同時必須保證一級旋風分離器下料口在一定的負壓范圍(-100~-200 mmH2O),壓力過低,造成旋風分離器下料困難。

4 生產過程中存在問題

圖1 工藝流程

成品工段二級絞龍投運于2013年8月,因制作設計因素投運后樹脂結塊大,汽提塔內風壓壓力不夠,向上吹不動,致使大量料聚積在干燥塔底,影響分廠樹脂產量及單耗,雖多次與廠家協商無果。

5 整改措施

2014年4月經請示,分廠對原二級絞龍進行了改造,具體做法是:

1)原分料器有4各料齒,在原有料齒的基礎上增加4個料齒,增加分料器料齒密度,使大塊料更易粉碎成細顆粒物。

2)調整分料器下料位置:原分料器在汽提塔南段,距塔距離過短,將分料器北邊加長了約250 mm,加長后增加了樹脂的粉碎時間。

對二級絞龍改造后,由于大塊料被粉碎為細顆粒,在汽提塔內約0.8 kg風壓壓力作用下,細料被風向上吹入干燥床內,減少了塔底物料的堆積。

6 效益分析

改造后塔底積料由0.08 t/次降至0.01 t/次,使用效果明顯。節省效益:(0.08-0.01)×8(月清理次數)× 12(每年)×6 000(元/樹脂成本)=40 320元,其中廢樹脂2300元每噸。實際節約費用每噸6000-2300=3700元,即0.07×8(月清理次數)×12(每年)×3700(元/樹脂成本)=24864元。

參考文獻:

[1]《聚氯乙烯樹脂生產技術》.

[2]《聚合成品工段崗位操作規程》.

中圖分類號:TS 565

文獻標識碼:A

文章編號:1671-1602(2015)18-0043-01