差速器合件十字軸孔加工工藝

■采埃孚(一拖)洛陽車橋有限公司 (河南 471000) 陳 重 何革娟 厲學光 孫 巖

差速器合件十字軸孔加工工藝

■采埃孚(一拖)洛陽車橋有限公司 (河南 471000) 陳 重 何革娟 厲學光 孫 巖

摘要:在立式加工中心上,利用高精度回轉分度頭及夾具,采用坐標定位的方法加工差速器殼體上的十字軸孔。此種加工方法消除了機床工作臺回轉定位精度對零件加工精度的影響。通過工藝驗證結果表明,此種加工方法能夠保證十字軸孔的孔徑公差及形位公差,還可以應用于分度圓周孔系的精密加工,具有一定的推廣價值。

差速器目前廣泛應用于農業機械、工程機械等驅動橋上。它是一種差速傳動機構,用來保證各驅動輪在各種運動條件下(特別是轉向時)的動力傳遞,避免輪胎與地面間打滑,隸屬于車橋的轉向系。差速器傳動機構是用幾個完全相同的行星齒輪均勻分布在差速器殼體合件的球面內來共同分擔載荷的,行星齒輪的分布位置影響到每個行星齒輪上的分擔載荷的大小及其抗疲勞強度,而行星齒輪的位置是由差速器殼體合件上十字軸孔的位置決定的。因此差速器殼體合件上十字軸孔的位置精度影響到差速器傳動機構的使用壽命、運轉的穩定性、輸出扭矩以及其噪聲。

1. 差速器零件精度與加工工藝

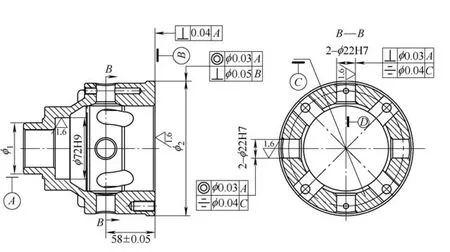

如圖1所示,該差速器殼體十字軸孔的孔徑為φ22H7(+0.021+0)mm,各孔徑中心線相對于A孔系的中心線的垂直度為φ0.03mm,十字軸孔的相對位置度為φ0.03mm。差速器傳動機構能否平穩地差速,取決于十字軸孔的設計及加工精度。

圖1

這種差速器殼體十字軸孔的加工方法通常有兩種:①在專用金剛鏜組合機床上加工。該組合鏜床上安裝4個相互垂直的鏜頭,將差速器殼體安裝到4個鏜頭的中央位置,保證零件不動來進行加工。這種加工方法的優點是節拍短、生產效率高。缺點是一臺組合鏜床要有4個相對垂直的鏜頭,這樣就要有4個相對獨立的主軸箱及床身、工作滑臺等,占地面積相對較大;其次是差速器殼體十字軸孔的表面粗糙度質量要求較高,需要粗、精鏜兩個工步,即需要用兩臺組合鏜床來加工,這樣投入的成本明顯增加。另外,組合機床的專業性太強,加工品種單一,無法實現產品的換型。該法只適用于品種單一、批量大的零件的生產加工。②采用以φ72H7(+0.03+0)mm內孔及其端面定位,將差速器殼體放置在臥式加工中心回轉工作臺的中心,通過工作臺的4次回轉來完成十字軸孔的加工。這種加工方法的優點是投資小,可利用柔性較高的臥式加工中心設備,加工品種可以快速更換,適用于多品種、小批量零件的加工。缺點是差速器殼體體積比較小,要求臥式加工中心回轉工作臺的臺面相對來說要

小,否則主軸到達工作臺中心的距離過遠,要求刀具的懸伸過長,這樣可能產生刀具發振,從而不能達到零件的加工要求,選擇機床設備時受到很大的限制。同時,這種加工方法對設備的回轉重復定位精度要求很高,加工精度不易保證。

我公司兩種加工方式均有,小批量生產采取臥式加工中心加工。但我公司的臥式加工中心規格較大,回轉時間長,效率不太高。同時,臥式加工中心的產能受限,無法保證產品交貨期,已成為亟待解決的瓶頸問題。

2. 加工工藝

通過查詢各種資料,對比、分析各種加工工藝,我們決定采用數控氣動分度頭,并配合控制器的使用,在立加加工中心實現替代臥式加工中心加工的工藝。

(1)數控氣動分度頭及數控箱的選型:通過分析,對數控氣動分度頭的選型進行各種參數比較,選定了FKNQ160A型數控臥式分度頭,圓工作臺直徑為φ200mm,定位中心孔為φ20H7。分度精度為10″,重復精度為2.5″。最大切削力矩390N·m,最大承載40kg。以端齒盤為分度元件,靠氣動驅動分度。

選擇FKNQ-A數控箱,該數控箱專為FKNQ型數控氣動分度頭設計,采用220V交流電源,選用不低于0.5MPa的壓縮空氣。FKNQ160型數控氣動分度頭與數控箱的連接依靠快插接頭,安裝非常便捷。可完成以5°為基數的整數倍的水平回轉坐標的高精度等分分度工作。

(2)夾具設計:根據數控氣動分度頭的臺面中心孔,以φ72H7(+0.03+0)mm內孔及其端面定位,設計并制作了夾具,夾具定位外圓中心與數控氣動分度頭的圓工作臺φ20H7定位孔中心重合。

(3)夾具及回轉工作臺的調整及加工:先將帶有夾具的數控氣動分度頭安放在立式加工中心的工作臺上,拉直夾具的定位孔側母線后,鎖緊在工作臺上(見圖2)。連接上數控箱及電源,機床主軸上裝百分表,找正夾具的定位外圓及定位端面,將機床主軸定位,將零件裝在心軸上,用螺母壓緊。摁下數控箱開關,點動轉動按鍵,至零件第一個加工位置后,開始進行粗鏜孔徑,第一個孔加工完成后,撥碼開關撥為“90”,按動“啟動”,分度頭自動轉動90°,開始加工第二個孔,第二個孔加工完成后,再按動“啟動”,分度頭自動轉動90°,旋轉至第三個孔加工位置,開始加工第三個孔……,依次粗鏜完四個工位的孔徑。再按動“啟動”,分度頭自動轉動90°,開始精加工第一個孔,第一個孔加工完成后,再按動“啟動”,分度頭自動轉動90°,開始加工第二個孔,……,依次精鏜完四個工位的孔徑。

(4)加工結果測量:經三坐標檢測,在零件的定位孔與心軸的間隙為0.05mm之內,該分度頭的分度角度誤差為0.002°,兩孔系垂直度為0.006mm。為驗證該加工方案的精度,重新找到一件孔徑超差零件,間隙放大為0.09mm,又進行了一次加工驗證。加工后經三坐標檢測,該分度頭的分度角度誤差為0.005°,兩孔系垂直度為0.011mm,完全滿足圖樣要求。思路的改變帶來的變化是巨大的,這種方法徹底地解決了各類差速器殼體的加工瓶頸問題。

圖2

3. 結語

在立式加工中心上利用高精度回轉分度頭及夾具,采用坐標定位的方法,加工差速器殼體上的十字軸孔。這種加工方法消除了機床工作臺回轉定位精度對零件加工精度的影響,同時,解決了因機床回轉工作臺不夠小而導致刀具過長發振的問題,又因回轉半徑小、回轉速度快而明顯提高了生產效率。

通過對數控氣動分度頭配合控制器的使用,在立式加工中心上實現了替代臥式加工中心加工的工藝,解決了困擾生產的瓶頸問題,提高了設備產能,具有很實用的推廣價值。

參考文獻:

[1]孟少農. 機械加工工藝手冊[M].北京:機械工業出版社,1996.

[2]王先逵. 機械制造工藝學[M]. 北京:機械工業出版社,2006.

[3]余光國,馬俊. 機床夾具設計[M].重慶:重慶大學出版社,2005.

收稿日期:(20150210)