YK75系列齒輪成形磨削機床及關鍵性技術研究

韓彥科

(陜西秦川精密數控機床工程研究有限公司,西安 710018)

0 引言

為滿足市場發展需求,實現高精度RV減速器、行星減速器、工程機械輪邊減速器、汽車輪邊減速器等產品中的高精度硬齒面直齒、斜齒內齒輪以及精密外齒輪的成形磨削加工,急需研究并開發出具有我國自主知識產權的成形磨齒機和成形磨削技術。要提高行星輪系的制造精度,增加它的承載能力,關鍵要解決硬齒面內齒輪的高效率磨削問題。依托陜西秦川機床工具集團雄厚的技術支持和人力資源保證,對內齒輪成形磨削工藝及裝備技術進行了系統研究。

1 機床簡介

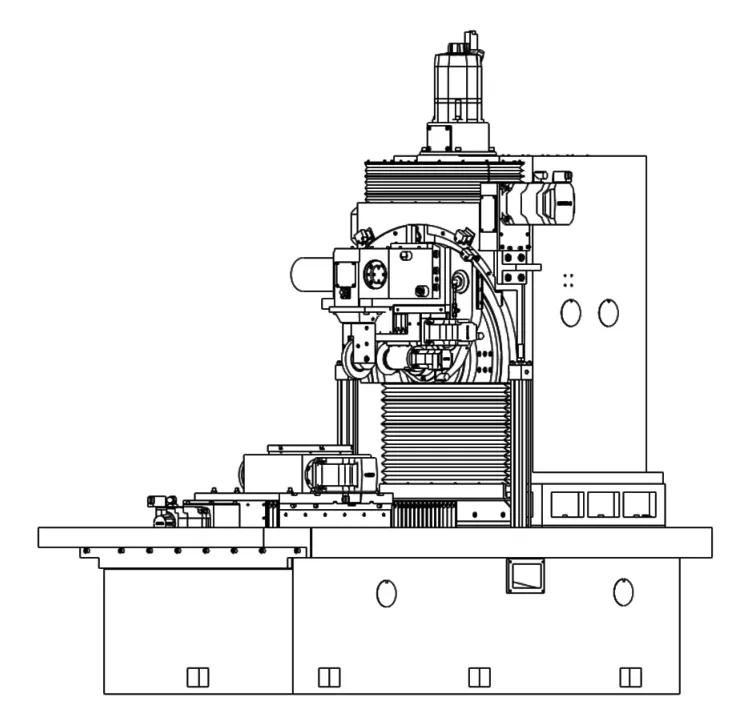

YK75系列內齒輪成形磨削機床主要適用于加工直徑范圍為80~600 mm的高精度直、斜齒內齒輪及其它任意齒形工件,如擺線齒輪、漸開線花鍵、矩形花鍵、圓弧齒輪等。該系列機床的主要技術指標、總體方案概述如下:

1)機床采用縱向布局,床身、立柱、轉盤、工作臺均具有良好的結構及傳動剛性,保證機床高精度、高可靠性和低噪聲。

2)機床工作臺及螺旋角轉盤采用雙導程蝸輪副,并配以高精度角度編碼器,進行全閉環控制,可大大提高分度精度。從而保證齒輪的相鄰及累計誤差。Z軸、X軸均采用一體式直線編碼測量系統的高精度直線滾動導軌,并配以高剛度精密滾珠絲杠形成全閉環控制,實現高精度、高剛性的穩定進給。從而保證齒輪的齒向精度及可進行齒向的修形。

3)機床具有6個伺服控制軸,可實現六軸三聯動。

4)機床的液壓和冷卻均采用單獨油箱,并配備有磁性分離裝置的紙帶過濾機,可及時帶走切屑和熱量,利于機床加工精度穩定。

5)機床采用全封閉防護裝置,并配以靜電吸霧裝置,使機床工作環境更加清潔環保。

2 主要研究內容

1)基于模塊化設計原理,進行了內齒輪成形磨齒機模塊化設計。以Pro/E 5.0為開發平臺,以骨架模型為建模框架,逐級研發。建立了成形磨齒機各級模塊的全參數化三維模型,在此基礎上對機床的零部件進行優化設計。

圖1

2)對關鍵零部件的結構利用ANSYS分析軟件進行靜力和動態分析。尤其是對大立柱的剛性做出了大量的研究和分析工作,大立柱的剛性是齒輪的齒向精度的重要保證,其中筋板的布局形式以及支撐點的選擇是重中之重。另外,砂輪架的結構采用倒C型結構,此種結構對自身剛性和熱穩定性要求很高,試驗證明不同溫度下砂輪架的最大偏移量在0.08 mm左右,嚴重影響了齒輪的齒向精度。另外通過大量的有限元分析和改進,優化并建立了高剛度的砂輪架結構。

3)高剛度高轉速磨削頭的設計研發。由于內齒輪自身磨削工藝的局限性,必須使磨頭要置于內齒輪內腔,這就決定磨頭要具有高剛度、小尺寸特點。通過反復的方案評審最終實現了適合砂輪高轉速下的高剛度結構。

4)研究和探索漸開線廓形砂輪的修整方法,基于漸開線形成原理,采用“U、V軸直線插補”的砂輪數控修整裝置。各插補軸均配有高精度直線光柵尺,插補精度控制在0.01 mm以內。從而保證了齒廓形狀誤差在各精度等級范圍之內。

5)通過大量的現場試磨工作研究總結了多套內齒輪成形磨削工藝,例如單面磨削、雙面磨削以及跳齒磨削等成形磨削工藝。磨齒工藝的選擇及制定不僅影響磨齒效率,而且影響齒面的輪廓精度和表面粗糙度。本文基于所開發的YK75系列成形磨齒機床,主要研究砂輪的截形計算、砂輪的選擇及修整、雙導程蝸輪副的分度精度以及在U、V軸半閉環狀態下的砂輪修形補償等工藝性問題。

6)分析研究了影響成形磨齒質量的因素,主要包括齒形精度、齒向精度、相鄰及累計誤差、齒面粗糙度、齒面磨削燒傷等。針對以上問題基于西門子840D SL系統開發了整套內齒輪成形磨削軟件、齒向修形軟件、砂輪修整程序以及在半閉環狀態下的砂輪截形優化軟件等。

3 研究成果展示

1)YK75系列齒輪成形磨削機床的研制成功可改變我國成形磨齒機依靠進口的局面,促進我國齒輪制造業的發展。此類機床已得到系列化的開發,可滿足我國現有齒輪類零件的加工及精度要求。

2)雙導程消隙蝸輪副的加工、裝配及分度精度已滿足高精度RV減速器、行星減速器、工程機械輪邊減速器、汽車輪邊減速器等產品中的高精度硬齒面直齒、斜齒內齒輪的生產,以及精密外齒輪的成形磨削加工。

3)磨削工藝的多樣化。根據產品的加工難易程度以及磨削過程中出現的相鄰及累計誤差可選擇單面磨削、雙面磨削以及跳齒磨削等成形磨削工藝。

4)砂輪截形的計算和補償(全閉環),齒向修形軟件以及半閉環狀態下的砂輪截形優化軟件等。

5)高效的砂輪修形軟件及智能化操作界面的開發,使操作者更加高效高質量地完成齒輪類零件的加工。

[1] 任小中,鄧效忠,蘇建新,魏冰陽.內齒輪成形磨削及砂輪修形技術的研究[ J].中國機械工程,2008,19( 22) :2467-2469.

[2] 鄧效忠.一種內齒輪成形磨齒機:ZL200520030867.8[P].2006-06-21.

[3] 西安交通大學機制教研室.磨齒工作原理[M].北京:機械工業出版社,1977:25-26.