大港油田污水資源化利用技術及評價

振華石油控股有限公司

大港油田污水資源化利用技術及評價

劉小兵 汪益寧 劉兵

振華石油控股有限公司

隨著油田含水率的上升,油田產出的污水日益增多。目前油田污水處理面臨的問題主要有產水量和注水量供需不平衡,現有污水處理工藝無法滿足要求,地層虧空、地面降低現象嚴重等。針對這些問題,一方面采用改性纖維球等新技術,實現油田采出污水處理達到低滲透油藏的注入水質要求。另一方面采用物理化學、生物化學等污水處理技術對油田污水進行深度處理,對油田采出污水二次分配,既可實現采出污水處理無害排放,又可實現油田采出污水的資源化利用,減少油田污水的排放總量,以滿足低滲透油層注水開發的需要。采用污水資源化利用技術,油田每天可減少外排污水量約5 300 m3,每年節省外排費用約300萬元。

大港油田;污水處理;污水回注;二次分配;無害化;資源利用

1 存在的問題

我國東部大港油田屬于復雜斷塊油田,地質構造復雜,油田開發已進入后期,整體處于“雙高”開發階段。截至目前,油田共投產采油井3 592口,平均日產液量13.36×104m3,平均日產污水量11.78×104m3,原油綜合含水達到92.4%。油田目前共有污水處理站20座,外排污水處理站6座,其中4座在用。外排污水處理主要采用生物處理法、物理化學法等新工藝[1]。油田污水處理后達到了國家二級排放標準,外排污水的達標率為100%。

隨著油田含水率的上升,油田產出的污水日益增多,由于產水、注水量的不平衡[2],實現污水資源化利用成為油田開發后期的主要任務。目前油田污水處理面臨的問題主要有以下幾個方面:

(1)產水量和注水量供需不平衡。部分區塊所產污水大于地層注水需求量,地層產水無法有效合理利用。而另部分區塊產出的污水水量不足,需補充水量注水。

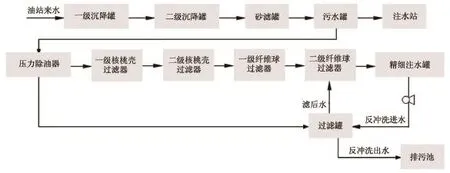

圖1 大港油田污水改清水工藝流程

(2)現有污水處理工藝無法滿足要求。隨著國家安全環保標準的不斷升級,對外排污水的水質標準要求也越來越高,油田現有的污水外排站設計處理指標已經不能滿足需要。若按照新的標準進行工藝改造和升級,會大大增加成本。

(3)地層虧空、地面降低現象嚴重。經過多年的開發,老油田的地層虧空現象非常嚴重,同時油田生產中采出大量的地下水,造成油田靜水位顯著降低。

2 油田污水資源化利用措施

2.1 應用新工藝技術實現污水回注

對大港油田低滲透區塊污水改清水回注的可行性進行了綜合研究評價,在專家充分研究論證的基礎上,進行了國內石油開發領域第一個污水改清水試驗工程,其注水工藝流程如圖1所示。污水處理采用先進的改性纖維球過濾工藝技術,污水處理后的水質指標為:固體懸浮物含量2.6 mg/L;含油量6.3 mg/L;粒度中值1.7μm。而低滲透油藏的注入要求為:固體懸浮物含量低于3.0 mg/L;含油量低于8.0 mg/L;粒度中值低于2.0μm。處理后的污水水質指標達到了低滲透油藏的注入要求。

污水處理站投產后生產運行平穩,在油田多口注水井改注污水后,注水開發效果良好,總體上注水壓力穩中有降,注水能力明顯提升。目前已在油田開始推廣應用該工藝,這項工藝技術的成功應用及推廣,不僅減少了油田污水外排量,降低了環境污染,而且節約了地下水資源,取得了很好的經濟效益和社會效益。

2.2 污水二次分配以解決油田注采供需矛盾

為了解決油田污水的供需矛盾,在大港油田建成了整個油田的供水網絡以實施油田污水的二次分配和回注利用,以實現污水的宏觀調配及油田采出污水的資源化利用。為此開展了多項污水配伍性研究和室內實驗,從技術上確定了污水二次分配的可行性[3]。

2.2.1 選擇可靠的污水配伍性實驗方法

對于污水配伍性效果評價方法,目前還沒有統一的行業標準或操作方法。常用的評價方法主要有以下幾種:①比較混配前、后固體懸浮物含量變化;②比較混配前、后污水濁度變化;③SI值或PTB值預測;④比較混配前、后污水中鈣和鎂離子含量。

上述方法中都有各自的優點和缺點以及適用范圍。固體懸浮物含量變化法的優點是準確性高,缺點是工作量大,不能用于評價污水高溫下結垢后的配伍性;SI值或PTB值預測法的優點是應用范圍廣,評價以數據計算為主,缺點是準確度相對較低;鈣、鎂離子含量變化法的優點是適用范圍廣,評價精度高,缺點是操作復雜,實驗工作量大。目前油田主要采用鈣、鎂離子含量變化法研究污水的配伍性。

2.2.2 污水配伍性實驗

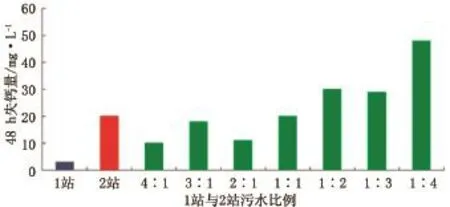

2站污水恒溫密閉放置48 h后,失鈣量為20 mg/L。1站和2站污水以4∶1、3∶1、2∶1、1∶1、1∶2、1∶3、1∶4不同比例混合后恒溫密閉,分別測定放置48 h后水樣中的鈣、鎂離子含量變化值,并與單一種水的鈣、鎂離子含量的變化值進行比較。1站和2站不同比例污水混配后的配伍性實驗結果如圖2所示。

當兩個站的污水以不同比例混合后,隨著2站污水比例的增加,失鈣量也會逐漸增加,當2站的污水比例超過一半時,失鈣量已超出20 mg/L。因此,1站與2站污水混合時,2站的污水比例應低于50%,超出該范圍后混合污水的配伍性會變差,無法滿足注水要求。

圖2 兩污水站不同比例污水混配后的失鈣量

同樣,2站污水恒溫密閉放置48 h后,失鈣量為20 mg/L。1、3站混合污水與2站污水的室內配伍性實驗結果如圖3所示。1站、3站混合污水與2站污水以不同比例混合后,污水的失鈣量范圍為5~11 mg/L,都沒有超出單一回注污水的失鈣量。因此,可以確定1、3站混合污水與2站污水的配伍效果較好,兩種污水可在任意比例范圍內混配。

圖3 1、3站混合污水與2站污水不同比例混配后的失鈣量

經過全油田采油污水室內配伍性實驗綜合評價分析,對油田產出污水進行了宏觀調控,可全部利用剩余油田污水,控制產量自然遞減,緩解地層虧空現象,徹底消除了污水、污染物的排放,降低污染,改善了地區環境質量,節約了大量水資源,每年可以節省清水費用上千萬元。

由于油田各區塊產出污水的化學性質差異較大,某些區塊的剩余污水能否回注地層,還需要進一步做不同區域混合水與地層的配伍性現場試驗,論證污水回注的可行性,并制定方案。但因油田開發的不確定性,這項工藝改造工程也存在著一定的風險。

2.3 污水深度處理實現污水無害化

以孔一聯污水站為例,該污水站位于環境污染敏感地帶,外排污水超標的指標主要為石油類和COD,通過分析表明,該站污水不適合采用生物處理法。經過綜合研究論證,明確了孔一污外排污水處理站采用物理化學法處理工藝技術,即在污水中加入微絮凝破乳劑進行除油、過濾,以去除污水中的乳化油和懸浮物,該處理方法能實現達標排放。孔一污外排站主要工藝流程如圖4所示。

圖4 孔一污外排污水微絮凝破乳過濾處理工藝流程

孔一聯污水處理工程建成投產后運行良好,跟蹤檢測(每季度1次)結果表明:入口污水COD平均含量為456 mg/L;出口污水COD平均含量為138 mg/L;入口石油類平均含量為385 mg/L;出口石油類平均含量為9.42 mg/L;處理后水質達到GB8978—1996(污水綜合排放標準)二級指標要求。通過實踐證明,采用物理化學法處理工藝技術可以實現污水達標治理。

大港油田還采用生化處理技術處理污水。根據水質分析研究結果,優選污水指標具有較好的生化特性、適用于生化處理的污水站,最典型的是東二污外排站[4]。在該站,大港油田首次將高效優勢菌生物處理技術和氧化塘處理技術同時應用于油田廢水處理中,解決了油田污水礦化度高、溫度高、含油量高等技術難題。工程于1999年建成投產,其工藝流程見圖5。跟蹤檢測(每季度1次)結果表明:入口污水COD平均含量為342 mg/L;出口污水COD平均含量為102.1 mg/L;入口石油類平均含量為31.24 mg/L;出口石油類平均含量為7.58 mg/L;處理后水質完全達到污水綜合排放標準。東二污外排站是國內陸上油田第一座達標排放示范站。

圖5 東二污外排站生物處理工藝流程

大港油田污水處理配套新技術和新工藝的應用,取得了良好的經濟效益和社會效益:

(1)可全部利用剩余油田污水,油田可減少外排污水量約5 300 m3/d,每年節省外排費用約300萬元。

(2)優化油田的水資源,提高油田整體經濟效益。對于缺水欠注生產的油田,保證回注水源,可增加注水開發效果,控制了產量自然遞減,提高采收率,緩解了地層虧空和水資源短缺的問題,實現采油污水的資源化。

(3)節約了寶貴的水資源,每天可節約清水資源11 000 m3,年節約清水費用近1 500萬元。

(4)最大限度地減少了對環境的污染,徹底消除了污水和污染物排放量,明顯改善區域環境質量,降低環境污染和環保治理費用,每年可節約外排處理及污染賠償費用1 000萬元。

(5)南北油田干線貫通,便于水量調配,有利于油田長遠可持續發展。

3 結論

(1)利用污水改清水回注工藝技術,減少了油田污水的排放總量,滿足了低滲透油層注水開發的需要,提高了油田污水的利用率,取得了較好的經濟效益和社會效益。

(2)對油田污水實行二次分配,完善地面供注水系統管網,適應了油田長遠發展的需要,既可以實現油田污水的資源化利用,又可以解決剩余污水和油田生產中存在的矛盾。

(3)結合油田各區塊的生產實際,以不同區塊水質特點為基礎,應用物理化學、生物處理等新工藝、新技術,實現了油田污水的達標排放,最大程度地降低了環境污染,實現了油田污水的無害化,為油田的可持續發展奠定了基礎。

[1]韓超.大港油田污水處理淺析[J].科技與企業,2012,16(5):139.

[2]謝焜,梁曉亮,高蕊,等.大港油田污水處理新技術新工藝的應用與分析[J].油氣田地面工程,2010,29(10):84-85.

[3]項勇,常斌.大港油田污水處理技術[J].石油規劃設計,2002,13(2):17-18.

[4]鄒紅麗,王冬石.曝氣生物濾池在大港油田污水處理中的應用[J].電力科技與環保,2010,26(1):42-44.

(欄目主持 樊韶華)

10.3969/j.issn.1006-6896.2015.11.031

劉小兵:高級工程師,1988年畢業于華東石油學院,從事油氣田地面工程和工藝的研究工作。

2015-07-24

基金論文:中國石油天然氣股份公司國家科技重大專項(2008ZX05010)。

18729538416、lxb@zhenhuaoil.com