標準化設計在常態過程中的細化完善

李玉春 王 勇 李紅巖

1大慶油田工程有限公司2吉林油田公司項目管理公司

標準化設計在常態過程中的細化完善

李玉春1 王 勇2 李紅巖1

1大慶油田工程有限公司2吉林油田公司項目管理公司

股份公司標準化設計從2008年啟動以來,到2013年步入常態化,在此過程中,大慶油田按照“四個著眼”、“四個有利于”扎實開展工作,效果顯著。在新常態下,大慶油田在標準化設計上沒有止步不前,而是努力開展標準化設計的細化完善工作,通過制訂標準,完善體系,實現標準化頂層設計;通過優化平面,固化大型綜合性站場總圖布置;通過集中監控,助推管理新模式,使標準化設計有了新進展,取得新成效,進一步提高了油田的設計和建設水平。

油田;標準化設計;常態化過程;細化;完善

1 大慶油田標準化設計工作成果

大慶油田自2008年開展標準化設計工作以來,明確“四個有利于”工作目的,立足于“四個著眼”指導思想,遵循“三步走”的工作程序,應用“四遞進”的設計方法,按照明確分類、規范標準,統一部署、分路聯動,突出重點、示范先行,注重效果、全面推進的總體思路,積極推進標準化設計工作全面開展,取得了顯著成效,形成標準化設計工作標準規定和管理辦法43項,系列站場圖紙645套,計價文件946項,推廣一體化集成裝置1 549套,共有34 183口油水井、2 171座站場應用了標準化設計,新井當年貢獻率提高到33.6%,節省投資13.7億元。

2 標準化在常態化過程中的細化完善

標準化設計從2013年開始步入常態化階段,大慶油田沒有止步于已有的標準化設計成果,而是繼續對標準化設計進行優化、細化。通過制訂標準,完善體系,實現標準化頂層設計;通過優化平面,固化大型綜合性站場總圖布置;通過實施集中監控,助推管理新模式,使標準化設計有了新進展,取得新成效,確保了油氣產能建設高質量、快速度的完成,降低了安全環保風險,提高了效率和效益。

2.1 制定標準,完善體系,實現標準化頂層設計

《大慶油田地面工程建設設計規定》制定于2002年,規定了大慶油田工程建設的一般規定、工藝流程、技術界限等,是油田標準化設計的重要依據。隨著工藝技術的發展和管理要求的更新調整,工藝技術、建設模式和設計參數、建設標準等發生了許多變化,已不能適應當前標準化設計及未來一段時期油田地面建設的形勢需要,因此對其進行全面修訂。通過總結油田生產中成熟的工藝技術和經驗,經過多次研討,2015年完成修訂,修訂后《大慶油田地面工程建設設計規定》覆蓋油田地面工程全部專業范圍,更加注重細節,貼近生產,如調整油田道路建設標準,井排路路面由瀝青碎石路面調整為瀝青混凝土路面,大中型站場進站路及站內路由瀝青碎石路面調整為水泥混凝土路面,減少后期維護,方便生產管理。

2014年,大慶油田對加油站、成品油庫的標準化設計進行調研和深入對標分析,查找出標準化設計在設計理念、設計模式、標準制定等方面還存在一定差距。目前標準化設計圖集只是單一地反映某個標準化設計站場的標準設計,對于同功能不同規模或者類型站場不能全面反映。以對標為突破點,以變電所作為標準化設計試點,制定《油田35 k V變電所建設標準設計》建設標準。通過對已建變電所的共性進行分析,確定變電所平面布置、主接線形式、主要設備,按規模進行了站場系列劃分;通過對已建變電所進行個性分析,針對隨工程實際需要的變化,如不同尺寸的主廠房、不同進線數量的戶外開關場、不同容量變壓器出線間隔等內容,歸納系列化模塊庫。《油田35k V變電所建設標準設計》全面反映油田變電所各系列及模塊建設標準,以標準化設計、集約化采購、模塊化建設、規范化管理為原則,以提升工程質量、加快建設進度、降低投資、控制成本為目的,統一技術標準、統一視覺形象、統一設備材料選型,形成了全新的標準化設計成果。

按照變電所的模式,繼續編制了《大慶油田轉油站建設標準》、《卸油站和落地油回收站建設標準設計》標準,合理確定站場建設規模、建設水平和工程投資,引導油田工程標準化設計中做到工藝流程先進適用、經濟技術指標合理、安全、節能環保。

為更好實現壓力容器標準化設計,制訂壓力容器儀表和工藝接口標準。經過調查,油田常用液位儀表種類有17種之多,安裝方式有底裝、頂裝和側裝3種,法蘭尺寸從DN32到DN300,標準有GB、HG、JB、美標及歐標等,儀表接口的多樣性影響了壓力容器的工廠化預制。通過對非標設備安裝的儀表類型統計,將適用的17種儀表優化為8種,通過對測量原理歸納,將8種儀表合并為5種,從結構形式上,劃分為2類,通過儀表配對短接變徑,統一儀表的接口標準。同時,對設備處理能力進行重新核算,統一工藝接口,為實現壓力容器標準化設計、工廠化預制奠定了良好基礎。

2.2 優化平面,固化大型綜合性站場總圖布置

中型站場平面布置在以往標準化設計中已固化,大型綜合性站場由于功能復雜,受規模、地形、功能需求等方面的制約,難以實現整體站場的標準化。傳統的布站模式是各功能單元獨立布置,分崗管理。

2014年,通過對油田大型站場進行大量調研并進行技術研討,對聯合站總平面布置方式予以優化,明確大型站場平面“集中監控、少人值守”、“前場地、后工廠”的標準化布站新模式。

“集中監控、少人值守”即取消傳統分崗管理模式,建設中控室,將各功能單元統一監控,集中管理;“前場地、后工廠”即中控室設在聯合站主入口,與生產單元前后呼應,將功能站配電室、機柜間、輔助間合并,與中控室合建共享系統依托,減少建筑面積,節省占地,生產單元打破專業界限,將同功能罐合并建設,減少設備,節省投資。

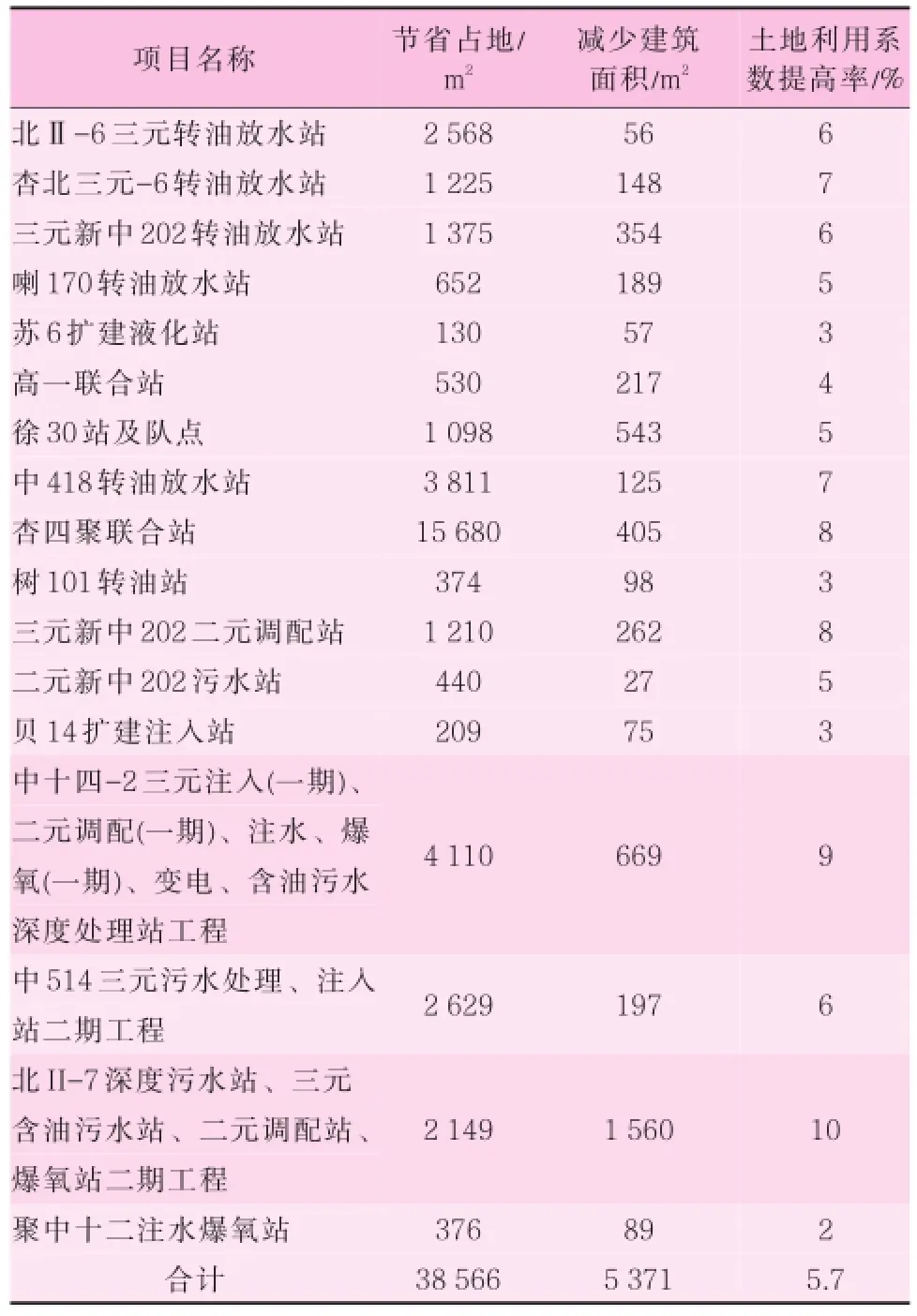

2014年共計對17座大型站場進行了平面優化,節省占地面積38 566 m2,減少建筑面積5 371 m2,土地利用系數提高5.7%,表1為2014年大型站場優化成果表。按照平面布局新模式,2015年也已優化布置了10余座大型綜合性站場,目前正在設計中。

2.3 集中監控,助推管理新模式

隨著油田開發力度的不斷增大,油水井、站場等油田設施不斷增加,對人力資源需求也進一步增大。尤其是對于大型綜合性站場,一直采用傳統分崗模式管理,值守人員較多。大慶油田通過對油田內、外部的大量調研,明確無人值守、集中監控是適應社會進步,提升管理水平,優化勞動組織的現代化管理模式。2014年與專業風控分析公司合作,選取2個典型站場進行了HAZOP分析(危險和可操作性分析)和SIL定級,取得一定認識:

(1)工藝自控設計標準要滿足遠程監視和必要的遠程控制需要,實現顯示、調節、報警、聯鎖、緊急關斷、消防啟動、視頻監控等功能。

表1 2014年17座大型站場優化成果

(2)實施集中監控,需根據HAZOP分析(危險和可操作性分析)和安全完整性SIL定級成果,以生產安全為本,合理設置檢測控制參數,并不是檢測、調節控制回路及參數越限報警、聯鎖功能設置越多越好。

(3)自動化系統安全平穩運行,與自控設備質量關系密切,為此,控制系統、檢測儀表和控制閥的選型、采購,要充分考慮技術成熟可靠、性能穩定,從追求本質安全的高度,實現集成化、數字化管理,從源頭上保證自控設備的可靠性、安全性、運維方便性。

(4)集中監控、合崗操作管理不僅需要高水平的設計,也需要高水平的管理和維護,還需要改變原有管理模式才能適應集中監控、無人值守的生產方式。

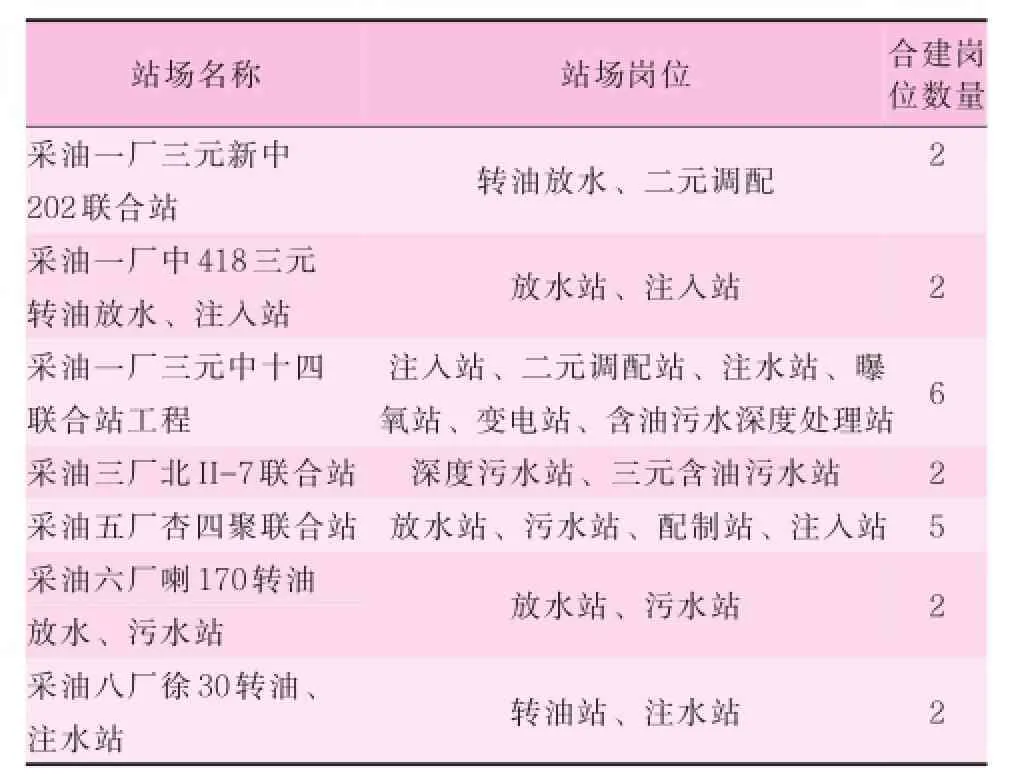

根據典型站的HAZOP分析報告及SIL等級劃分成果,確認目前油田原油生產站場SIL均小于1級,即采用基本控制系統可以滿足工藝控制要求。但實現集中監控的工藝流程仍需要進行部分改造,需增加必要的檢測點和控制回路,使工藝過程的設計在可實施情況下最大限度降低風險。2014年共完成7座新建站場的集中監控設計,如表2所示。

表2 集中監控部分新建站合崗情況

大慶油田通過實施集中監控,達到了有質量、有效益、可持續的實際效果:

(1)節約用工成本。通過多崗合并、集中監控,實現專業化系統管理,優化崗位配置,解決用工矛盾,節約用工成本,以杏四聚聯合站為例,集中監控合崗設計前需要用工75人,集中監控后用工只需38人,減少人工49.3%。

(2)提高運行時率。能夠實時監視設備運行狀況,對工況變差等異常情況及時發現、及時處理,有效提高設備運行時率。

(3)實現油田精細管理。有效減少管理層次,減少人為錄取資料誤差,提高油田精細管理水平;將油田的管理模式由人工巡檢、逐級反映、經驗管理的傳統方式,轉變為生產過程實時監測、準確分析判斷問題,動態指揮的數字化管理方式,使油田生產管理水平進一步提高。

推進站場集中監控的同時,根據典型站場工藝流程進行HAZOP分析的成果報告,參照《油氣田地面工程數字化建設規定》(試行稿),編制了《大慶油田原油生產站場集中監控設計規定》,使集中監控有據可依。該規定兼顧了站場數據采集和傳輸,滿足后續油氣田生產物聯網建設的需要,并引入了生產過程安全時間理念,更注重集中監控站場的生產安全。

3 下一步工作方向

標準化設計雖然步入常態化階段,但是還要進行更加深入細致的現場調研工作,力求標準化成果具有更好的適應性,只有不斷完善細化、才能適應進步的地面工藝技術,才能保證高效的地面建設,才能真正發揮標準化建設的意義。

(1)完善標準化建設標準和規定,進一步為標準化設計提供有力支撐。

(2)結合大慶油田開發特點和三次采油技術發展情況,持續改進高效、安全、環保的生產設備,降低生產成本,提高經濟效益。

(3)跟蹤先進技術和理念,細化完善各類站場的生產單元,打造精品標準化設計。

(欄目主持 李艷秋)

10.3969/j.issn.1006-6896.2015.11.004

李玉春:教授級高級工程師,博士,2011年畢業于東北石油大學油氣儲運專業,研究方向為油氣田地面工程設計。

2015-05-24

(0459)5903788、liyuchun_dod@petrochina.com.cn