中原油田二氧化碳驅標準化設計

中原石油工程設計有限公司

中原油田二氧化碳驅標準化設計

宋翠紅 俞國梅 牛軍 龔瑤 籍文俞 丁峰中原石油工程設計有限公司

中原油田從2007年至2013年先后在采油二廠、采油四廠、采油五廠、采油六廠等區塊開展了二氧化碳驅先導試驗,取得了良好的增油效果。2014年,中原油田根據偏遠區塊二氧化碳驅開發生產需要,采用了標準化設計方法,重點對偏遠單井二氧化碳驅進行了標準化設計,主要在設計參數系列化、工藝流程標準化、平面布置標準化、設備選型標準化橇裝化、主要材料標準化、建(構)筑物標準化、主要標識標準化等七個方面做到了標準化設計。該工程標準化設計提高了設計效率,設計周期由原來30天縮短為15天;實現了控制建設投資,單井二氧化碳驅工程投資由原來350萬元降至250萬元,減少了100萬元。

二氧化碳驅;標準化設計;橇裝化

中原油田從2007年至2013年先后在采油二廠、采油四廠、采油五廠、采油六廠等區塊開展了二氧化碳驅先導試驗,取得了良好的增油效果。目前,該油田針對規模性開發采用的集中建注氣站方式,針對偏遠井試驗采用的單泵對單井注入方式,均沒有采用標準化設計。2014年,中原油田根據偏遠區塊二氧化碳驅開發生產需要,采用了標準化設計方法,重點對偏遠單井二氧化碳驅進行了標準化設計,主要在設計參數系列化、工藝流程標準化、平面布置標準化、設備選型標準化橇裝化、主要材料標準化、建(構)筑物標準化、主要標識標準化等七個方面做到了標準化設計。

1 設計參數系列化

根據目前東濮老區二氧化碳驅開發生產需求,單井二氧化碳驅設計參數形成四種系列:

(1)系列Ⅰ。單井注入量為2m3/h,注入壓力35MPa。

(2)系列Ⅱ。單井注入量為4m3/h,注入壓力35MPa。

(3)系列Ⅲ。單井注入量為2m3/h,注入壓力50MPa。

(4)系列Ⅳ。單井注入量為4m3/h,注入壓力50MPa。

2 工藝流程標準化

(1)系列Ⅰ、系列Ⅲ工藝流程標準化。液態二氧化碳通過槽車運輸卸至單井井場的液態二氧化碳儲罐(-20℃、2.2MPa),經喂液泵升壓至2.5MPa,進入二氧化碳注入泵增壓至35MPa(或者50MPa),再經電磁加熱器加熱到10℃后注入各井口。喂液泵采用屏蔽離心泵,排量2.5m3/h、入口壓力2.2MPa、出口壓力2.5MPa;注入泵采用三柱塞高壓二氧化碳注入泵,排量2.0m3/h、入口壓力2.5MPa、出口壓力35MPa(或者50MPa)。

(2)系列Ⅱ、系列Ⅳ工藝流程標準化。液態二氧化碳通過槽車運輸卸至單井井場的液態二氧化碳儲罐(-20℃、2.2MPa),經喂液泵升壓至2.5MPa,進入二氧化碳注入泵增壓至35MPa(或者50MPa),再經電磁加熱器加熱到10℃后注入各井口。喂液泵采用屏蔽離心泵,排量5.0m3/h、入口壓力2.2MPa、出口壓力2.5MPa;注入泵采用三柱塞高壓二氧化碳注入泵,排量4.0m3/h、入口壓力2.5MPa、出口壓力35MPa(或者50MPa)。

3 設備選型標準化及橇裝化

主要對低溫二氧化碳儲罐、喂液泵、注入泵等主要設備,以及站內低溫閘閥、低溫安全閥、過濾器等進行了標準化橇裝化設計。

低溫二氧化碳儲罐標準化統一為50m3,規格為直徑2.8m、長度10m。

自主研發了橇裝式二氧化碳注入裝置,主要包括喂料泵、注入泵、電磁加熱器、配電柜及配套閥門等。橇裝式二氧化碳注入裝置尺寸為6m×2.5m。該橇裝將注入、計量、加熱,以及配電、儀表等配套裝置進行橇裝集成、優化組合,可實現多種工況下高效注入功能,具有運行平穩、操作簡單、占地面積小、適用范圍廣等優點。

采用橇裝化設計,對橇裝閥門及設備進行了優化。經過優化,設計該注入裝置比傳統注入工藝減少2套安全閥、5個閘閥、1個溫度計。

4 主要材料標準化

(1)鋼管。低壓管道選用16Mn無縫鋼管,執行《高壓化肥設備用無縫鋼管(GB6479—2013)》。高壓管道選用20G無縫鋼管,執行《高壓鍋爐用無縫鋼管(GB5310—2008)》。

(2)管件。管道管件執行《鋼制對焊無縫管件(GB/T12459—2005)》。

(3)管道法蘭。低壓管道工藝管線法蘭選用WN帶徑對焊法蘭(密封面MFM),按照《鋼制管法蘭(HG/T20592—2009)》的規定執行。高壓管道工藝管線法蘭選用WN帶徑對焊法蘭(密封面MFM),按照《PipeFlangesandFlangedFittings(ASMEB16.5—2009)》的規定執行。

(4)墊片。低壓管道墊片按《鋼管制法蘭用纏繞墊片(PN系列)(HG/T20610—2009)》的規定執行。高壓管道墊片按ASMEB16.5—2009的規定執行。

(5)法蘭緊固件。低壓管道按照HG/T 20613—2009的規定執行。高壓管道按照ASME B16.5—2009的規定執行。

5 井場平面布置標準化

井場平面布置統一標準化占地為40m×40m。經優化,注入工藝裝置區采用了模塊化設計,將儲存裝置區和注入裝置區由兩個區域統一優化合并為一個模塊,注入橇與低溫儲罐間距統一優化縮短為2m,這樣工藝裝置區占地面積縮小為12m× 12m。經優化比傳統二氧化碳驅單井井場工藝裝置區占地面積減少了12m×12m,同時注入橇與低溫儲罐間距優化更有利于注入泵注入效果,避免了因注入泵與儲罐距離過長而影響吸入效果。

6 建筑風格建設標準統一化

針對東濮老區地形及環境特點,橇裝活動房統一建筑規格為3m×8m;大門統一為4.5m寬簡易大門1樘;圍墻統一為1.5m高浸塑鐵藝圍欄;場地統一采用碎石鋪砌,站內人行便道統一為2m寬花磚;站外道路統一為6m寬路砂石路。

7 主要標識標準化

(1)井場采用標識牌標識,標識牌均為藍底白字,藍色色號:PANTONE:3005C;CMYK:C100M30;RGB:R5,G113,B176;字體均為白色漢儀中黑體。

(2)注氣井口裝置涂色統一為艷綠色,閥門手輪統一朝向北。

(3)井場50m3儲罐、橇裝式二氧化碳注入裝置、地面管線表面涂色統一為銀灰色。

(4)注氣井井口井號牌設置在井口上部四通處,字體大小統一為48磅,顏色采用藍底白字,井號采用地質部門的編號,井號牌規格為300mm× 200mm。

(5)井場入口處標識牌設置在井場大門右側圍墻上,字體大小統一為48磅,顏色采用藍底白字,標識牌規格為150cm×100cm。

8 應用效果

中原油田二氧化碳驅標準化設計主要在工藝流程圖、平面布置圖、儲罐安裝圖、注入橇安裝圖、井口安裝圖等方面采用了標準化和模塊化設計。

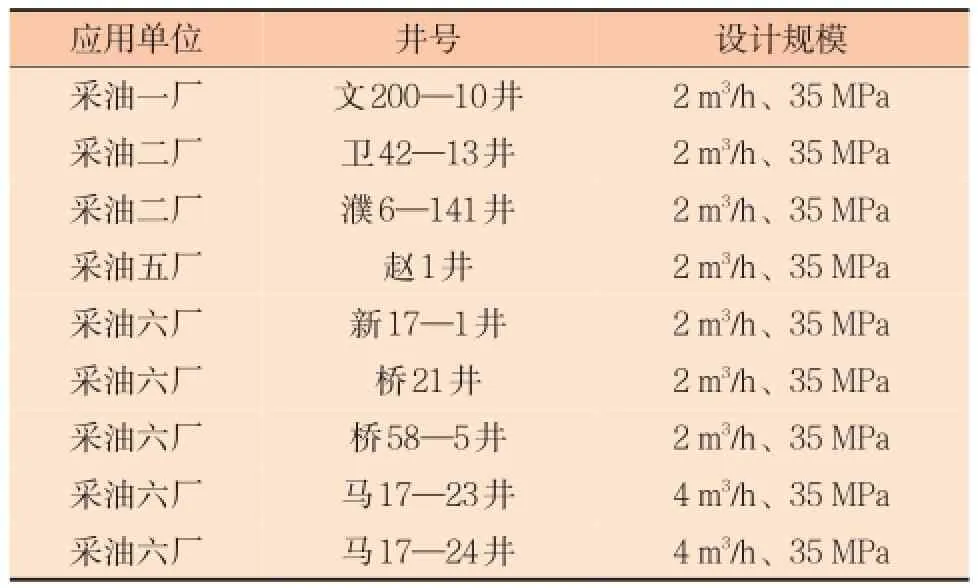

2014年先后在采油一廠、采油二廠、采油五廠、采油六廠等區塊開展了二氧化碳驅標準化橇裝化建設,共有9口注二氧化碳驅井采用了標準化設計,取得了良好的實施效果,標準化建設效果顯著。標準化設計實施統計見表1。

表1 標準化設計實施統計

(1)該工程標準化設計提高了設計效率,設計周期由原來30天縮短為15天。

(2)該工程標準化建設發揮了標準化設計、一體化集成裝置橇裝化、模塊化、工廠預制化等優點,減少了工程占地,縮短了設計建設周期,建設周期由原來2個月縮短為1個月。

(3)該工程標準化建設實現了控制建設投資,單井二氧化碳驅工程投資由原來350萬元降至250萬元,減少了100萬元。

(4)工程標準化實施減少了運行成本,方便了工程投產后生產運行、維護和統一管理。

(5)工程標準化設計統一了設備、閥門和管材標準,實現了標準化采購,縮短了采購周期,降低了采購成本,實現了互通互換。

(欄目主持張秀麗)

10.3969/j.issn.1006-6896.2015.2.006