飛機表面用典型螺紋緊固件適配性研究

王善嶺 羅建平

(成都飛機設計研究所,四川 成都 610091)

飛機表面用典型螺紋緊固件適配性研究

王善嶺 羅建平

(成都飛機設計研究所,四川 成都 610091)

介紹了飛機表面螺紋連接中典型的鈦合金沉頭螺栓和托板自鎖螺母配合使用的現狀,對導致安裝困難的原因進行了系統分析,針對鈦合金沉頭螺栓和托板自鎖螺母連接的主要技術特點,從螺栓螺紋牙型及大徑修正、自鎖力矩及試驗、螺母收口形式、表面處理、同軸度和驅動槽等多方面進行研究和針對性試驗,探討了解決鈦合金沉頭螺栓和托板自鎖螺母適配性問題的方法和綜合方案,對標準件的設計、選用、制造和安裝有積極的參考意義。

螺紋緊固件;適配性;鈦合金沉頭螺栓;托板自鎖螺母;安裝

沉頭螺栓與托板自鎖螺母配合使用是飛機表面的一種典型連接方式。隨著新材料技術的不斷發展,復合材料和鈦合金被廣泛用于飛機結構,與之相適應,鈦合金沉頭螺栓和托板自鎖螺母的配合連接成為飛機表面連接的重要連接形式之一。

某型號研制過程中,鈦合金沉頭螺栓與高溫合金托板自鎖螺母配合連接過程中出現安裝緊澀、咬死、沉頭槽打滑、螺栓擰不到位等安裝問題,兩者安裝適配性成為研究重點。

針對鈦合金沉頭螺栓和托板自鎖螺母在裝配中遇到的安裝困難問題,從螺紋連接的特點和基本技術要求出發,列出了影響鈦合金沉頭螺栓和托板自鎖螺母裝配的主要因素,從設計、選用、制造和安裝等多個方面研究出現安裝問題的原因,進行驗證試驗,并提出解決方案。

1 主要問題

1.1 現狀

某型飛機在口蓋安裝中有部分配套使用的鈦合金齒輪槽沉頭螺栓和高溫合金托板自鎖螺母出現安裝困難,報廢率高,具體表現在如下幾個方面:

a)安裝力矩過大,安裝工具打滑,螺栓扳擰槽變形,無法重復裝拆,且槽口部分變形導致表面質量超差;

b)安裝不到位,無法加緊夾層,表現在油箱區進行密封試驗時出現漏氣現象;

c)安裝過程中螺栓螺母溫度急劇升高,螺紋咬死,導致螺栓無法擰入和擰出,螺栓裝不到位也拆不下來。

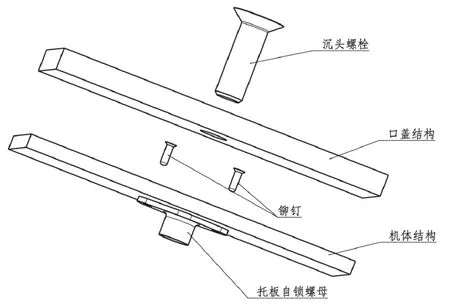

1.2 工作原理

飛機表面沉頭螺栓和托板自鎖螺母安裝過程如下:

a)在口蓋結構和機體結構上根據螺栓、螺母的規格和要求制出相應大小的螺栓孔;

b)在口蓋結構上按照螺栓的沉頭高度和角度擴制沉頭孔和頭下圓角的倒角以滿足螺栓的頭部與沉頭窩貼合要求;

c)在口蓋結構上穿入工藝螺栓將托板螺母固定;

d)根據托板螺母上的鉚釘孔的位置在機體結構上制鉚釘孔并進行鉚接,將托板螺母固定到機體結構上;

e)螺栓穿過口蓋結構的螺栓孔,旋動螺栓頭部的驅動槽,實現和螺母的配合,從而實現連接功能。

這種連接方式能滿足飛機表面單面螺紋連接需求。如圖1所示。

圖1 沉頭螺栓和托板自鎖螺母連接分解圖

經過分析對某型飛機使用的鈦合金沉頭螺栓、托板自鎖螺母及安裝方式的主要參數和技術指標進行了總結,主要技術特點見表1。

表1 鈦合金螺栓和托板自鎖螺母主要特點

2 原因分析

2.1 技術要點

為了更完整的分析托板自鎖螺母和鈦合金沉頭螺栓的影響因素,對螺母和螺栓的各個影響因素進行逐項分析,主要從螺紋牙型及大徑修正、自鎖螺母自鎖力矩及其試驗方法、螺母收口形式、表面處理、同軸度和驅動槽等方面進行綜合分析,并加以部分驗證,探索解決托板自鎖螺母和鈦合金沉頭螺栓安裝適配性問題的方案。

2.2 螺紋牙型及大徑修正

MJ螺紋是新型標準件的重要特征。MJ螺紋與普通螺紋相比,外螺紋小徑的削平高度由H/4增大到5H/16,螺紋的牙底與牙側由光滑圓弧連接,增大了螺紋的小徑,明顯減小了螺紋承載時的應力集中,從而大大提高了抗拉強度和螺紋的疲勞壽命。由于MJ螺紋使用滾壓成型,螺紋的流線保護較好。MJ螺紋的螺母配合精度為4H5H,與普通螺紋相比,配合精度較高。

未進行外螺紋大徑修正或修正值不夠的MJ螺栓在進入螺母的自鎖區時,由于螺母收口的變形,會導致螺栓與螺母首先接觸的是外螺紋的牙頂部分,容易產生螺母磨損破壞,這是在安裝過程中出現適配性問題的重要原因。國外的相關外螺紋都進行大徑的修正,大徑修正后的螺栓在裝配中螺紋中徑與螺母接觸,能有效增大接觸面積,提高安裝性能,避免由于飽和滾壓產生的皺褶/裂紋,避免安裝對孔壁和螺母的損傷,降低安裝時的最大鎖緊力矩。一般規定螺栓的螺紋大徑比實際光桿直徑至少小0.001 in(0.0254 mm)。大徑的修正不會對螺紋的中經和小徑產生影響,對機械性能幾乎沒有影響[1],但是對安裝性能的影響較大。圖2是MJ6的螺栓在不同大徑修正時托板自鎖螺母的鎖緊力矩曲線。

因此,螺栓螺紋大徑的修正是影響安裝的一個重要因素,將螺栓的大徑修正控制在適當的范圍內,可以有效降低安裝配合的難度。

2.3 自鎖力矩及試驗

鎖緊性能是保證自鎖螺母防松能力的關鍵指標,同時也是影響托板自鎖螺母安裝難易的直接因素。自鎖螺母的自鎖力矩分為最大鎖緊力矩和最小松脫力矩,最大鎖緊力矩是在第1次擰入自鎖螺母過程中螺栓尾部凸出螺母頂端兩個完整螺距過程中測量的最大力矩。最小松脫力矩為經過15次重復拆裝,螺栓從完成安裝位置開始相對轉動的最小的拆卸力矩。利用最大鎖緊和最小松脫力矩來考核自鎖螺母的綜合鎖緊性能,自鎖螺母的最大鎖緊力矩值越小越好,該值也是影響螺栓安裝的主要因素;最小松脫力矩值越大越好,以保證安裝和機械鎖緊性能的穩定性。托板自鎖螺母安裝問題出現的原因也是圍繞螺母的自鎖性能開展分析研究。

自鎖力矩是影響安裝的重要因素之一,普通螺紋自鎖螺母技術要求GB/T 943-1988《自鎖螺母技術條件》,MJ螺紋托板自鎖螺母引用技術要求為HB 7595-2011《使用溫度不高于425℃的MJ螺紋自鎖螺母通用規范》,與GB/T 943-1988相比,HB 7595-2011提高了螺母鎖緊力矩,增加了自鎖螺母的振動試驗,更貼近新型飛機對高疲勞、高壽命和高可靠性的要求。GB /T 943-1988規定了第1次最大鎖緊力矩和第15次最小松脫力矩。自鎖螺母鎖緊力矩要求的對比情況如圖3所示。

圖3 典型標準的最大鎖緊力矩和最小松脫力矩

從圖3中可以看出,HB 7595-2011的自鎖螺母的最大和最小松脫力矩都明顯大于GB /T 943-1988的要求,最大鎖緊力大也是造成安裝困難的主要原因之一。經查閱大量國內外資料和相關設計標準,最有代表性的自鎖螺母技術規范NAS 3350《適用于450℉和800℉的高質量自鎖螺母規范》和NASM 25027《適用于 250℉, 450℉和800℉的自鎖螺母規范》。國外英制自鎖螺母大部分引用這兩份技術要求,技術要求也對自鎖螺母的鎖緊力矩進行了規定。ISO 5858-1999《適用于溫度不高于425℃ 的航空自鎖螺母規范》對公制自鎖螺母的鎖緊力矩進行了規定,其要求最大鎖緊力矩值要高于國內相關規定,理論上安裝性能更差。但是國外的自鎖螺母的安裝效果明顯好于國內生產的自鎖螺母。從國外交付的產品看,最大鎖緊力矩由工藝控制在規定的最大鎖緊力矩的60%左右,而且產品一致性較好,這樣就從工藝的角度將最大自鎖力矩和最小松脫力矩的范圍縮小。因此可以看出在保證最小松脫力矩不變的情況下適當減小最大鎖緊力矩能有效地減小安裝難度,但是給制造工藝帶來難度,制造單位要盡可能控制最大鎖緊力矩和最小松脫力矩的波動范圍,以此解決產品的質量一致性問題。

即使按照HB 7595-2011給出的最大鎖緊力矩,也不至于出現難于安裝的適配性問題。為了排除力矩試驗中可能出現的誤差,需要對自鎖螺母的鎖緊力矩的測試方法和試驗芯棒進行研究。

按照HB 7596-2011《使用溫度不高于425℃的MJ螺紋自鎖螺母試驗方法》的要求,試驗芯棒材料為不銹鋼,表面處理鈍化,附加中性潤滑油(必要時),螺紋按照GJB 3.1A-2003《MJ螺紋 第1部分:通用要求》、GJB 3.2A-2003《MJ螺紋 第2部分:螺栓和螺母螺紋的極限尺寸》和GJB 52-1985《MJ螺紋首尾》的要求,強度等級要求大于螺母的強度等級。試驗過程在扭力機上進行,裝夾過程

要求調整同軸度,保證螺母和試驗螺栓的同軸度。最大鎖緊力矩試驗方法:“最大力矩出現在螺母無軸向載荷擰入和擰出過程中,在第一次擰入過程中,當螺栓伸出螺母端面至少2倍螺距后,在第3圈擰入過程中測量的力矩的最大值”。NASM25027和NAS3350對最大鎖緊力矩的描述是: Install and remove nut for 15 cycles. Measure and record the maximum installation and removal torque values for the first, seventh and fifteenth cycles(For these tests, installation shall be considered completed when one(1)to two(2)bolt threads, excluding the bolt end chamfer, protrude through the top of the nut)。(譯:“在15次的安裝和拆卸過程中,測量并記錄第1、7、15次循環的最大安裝和拆卸力矩(在此試驗中當除倒角外的1~2個完整螺紋凸出螺母頂端時認為安裝過程完成)”)。與國內的測試方法不同,測試試驗芯棒在擰入到凸出螺母端面1~2個完整螺紋整個過程中最大力矩值,在15次循環中測試第1、7、15次循環的最大值,國內僅測試第1次循環安裝力矩。

試驗螺栓與裝機螺栓的螺紋大徑和中徑要求一樣,但是實際狀態不同,試驗螺栓一般實際制造是在公差要求的中下差,實際螺栓的生產公差波動較大,而此時試驗數據不能完全代表實際安裝螺栓的最大鎖緊力矩,造成部分實際螺栓安裝過程中安裝力矩過大。

最大鎖緊力矩是測量安裝難易的重要指標,由于初始涂鍍層比較完好,最大力矩一般不出現在第1次擰入過程中,因此測試第1、7和15次這3次循環的最大值更為合理。

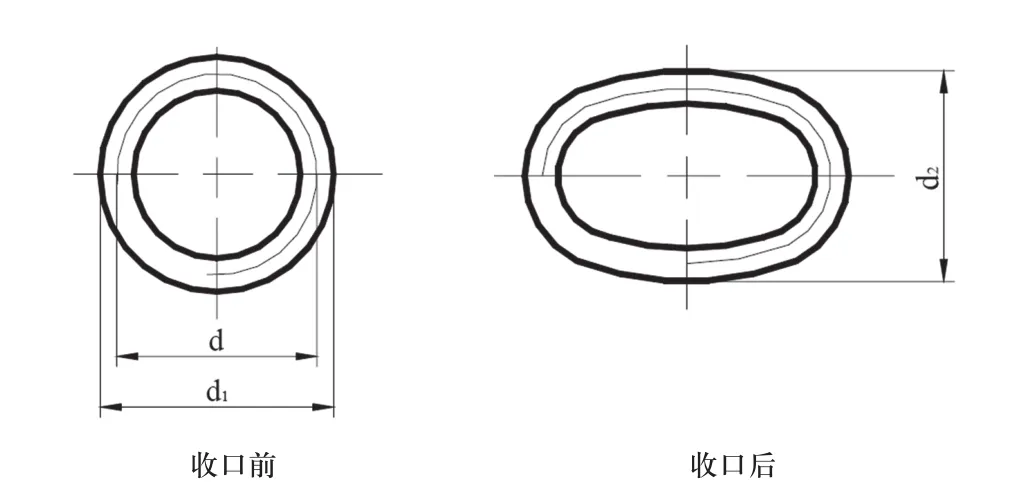

2.4 螺母收口形式

自鎖螺母的防松主要通過收口部分的彈性變形來保證多次重復使用,收口形式如圖4所示。

圖4 自鎖螺母收口前后尺寸

當螺栓螺紋旋入時收口部分產生彈性變形,彈性變形的難易程度以及收口區域的大小是直接影響安裝難易的主要因素,從自鎖螺母設計的角度分析,影響收口區彈性的主要因素為收口區的螺母壁厚(d1-d)/2和收口后的尺寸(圖4中d2)。d2由工藝控制,以滿足自鎖力矩的要求為準。

自鎖螺母的壁厚一方面需滿足鎖緊彈性變形要求,另一方面要滿足承載的需要,太厚就會增加安裝難度,太薄就會降低其承載性能。自鎖螺母的收口段和螺母的整個螺紋段壁厚相同,這樣方便加工,但是變形區域不好控制,可能造成螺栓擰入過程中要克服長時間的摩擦力,從而增大安裝難度,安裝過程中會使螺母溫度急劇升高。

對破壞的螺栓進行觀察發現,部分螺栓的螺紋已經破壞,究其原因是螺栓螺紋與螺母的螺紋在旋合過程中出現咬合現象,經過對托板自鎖螺母的剖切,發現托板自鎖螺母的螺紋牙型側面有大面積磨損現象,初步判斷是在螺栓與螺母的螺紋初始階段,由于內外螺紋旋合過程中出現傾角,造成安裝工具強行旋動螺栓造成的螺紋破壞。為提高在裝配過程中螺栓在旋入階段正確引導螺紋之間的配合,需要在螺母底部增加一定尺寸的倒角。

參照國外相關的自鎖螺母的實物,采用減薄收口段壁厚,這樣能有效控制收口段的尺寸,避免出現連續摩擦局部出現過熱,造成螺栓螺母之間的粘連現象。增加托板自鎖螺母底部螺紋孔的倒角作為引導螺紋旋合的導引,提高初始階段內外螺紋的旋合,以提高連接的適配性。

2.5 表面處理

如前所述,鈦合金螺栓材料為Ti6Al4V,表面處理為涂十六醇;托板自鎖螺母材料為高溫合金A286,表面處理為鈍化和二硫化鉬潤滑。目前國內十六醇和二硫化鉬的涂覆工藝難以保證涂層的厚度和附著力。鈦合金和高溫合金材料本身屬于質地軟且“黏”性大的材料,尤其是在高溫條件下。在安裝過程中,摩擦力大、安裝速度快,摩擦產生大量熱量,鈦合金的導熱性能較差,螺紋接觸面溫度急劇升高,破壞了零件的涂層,在較高接觸應力下,鈦合金和A286產生黏結現象使得自鎖螺母和螺栓咬死。

為解決這種問題,一方面需要減小安裝的速度,減小溫度急劇上升,避免出現因高溫黏結出現的螺紋咬死現象。另一方面提高螺紋表面涂層的質量,隔離兩種材料的直接接觸,提高螺紋連接的潤滑,減小安裝的難度。

有效的表面處理和涂層不但能保護螺母,防止被腐蝕,同時適當的潤滑涂層能減小安裝的難度,對螺栓的安裝起到積極作用。但是表面涂層涂覆不合理有可能造成螺紋根部擠壓涂層,造成涂層脫落,在和螺栓配合的時候造成螺紋之間阻塞配合,影響安裝。涂層太薄容易造成收口部分涂層脫落,螺紋之間產生粘連,甚至造成螺紋之間的咬死現象。

試驗證明鍍銀能很好解決粘連現象,但是鍍銀的防腐能力比較差,因此在設計中大量選用二硫化鉬和十六醇潤滑或涂鋁,由于國內二硫化鉬涂覆工藝還不完備,涂層的粘接力不夠,因此,二硫化鉬極易被磨損掉,從實際工程對比情況看,在涂鍍層的選擇上鈦合金螺栓優先選擇涂鋁,托板自鎖螺母可選用二硫化鉬潤滑。

2.6 同軸度

托板自鎖螺母安裝困難還表現在較大規格上,大規格的沉頭螺栓由于用于連接的夾層較長,機體表面與螺母安裝面不平行,螺栓孔和螺母螺紋孔的同軸度不易保證,會給螺栓安裝帶來附加力矩,增加了安裝的難度。

規格MJ8及以上的螺栓,建議配套使用游動托板自鎖螺母,以補償過大的同軸度偏差。

2.7 驅動槽

托板自鎖螺母與鈦合金沉頭螺栓的安裝過程中屬于驅動螺栓安裝,在安裝過程中螺母自鎖力矩、螺紋摩擦力、光桿和孔壁的摩擦力、預緊力的克服都要通過驅動槽實現。與一字槽、十字槽和六角槽相比,齒輪槽的扳擰力矩最大。按照標準中給定的槽型的扳擰力矩要求,齒輪槽螺栓的扳擰力矩要明顯高于十字槽,另外根據TORX PLUS? Drive System發布的不同槽型平均重復使用次數的研究,齒輪槽是普通十字槽的40倍。

因此,建議優先選用齒輪槽螺栓,以提高托板自鎖螺母和鈦合金沉頭螺栓的安裝適配性。

3 改進方案及實施效果

根據分析研究的結果,將鈦合金螺栓進行螺紋大徑修正、增加涂二硫化鉬潤滑;對托板自鎖螺母增加螺紋孔底部倒角、收口區壁厚減薄等措施進行標準件產品的更改完善。按照綜合改進方案重新生產了鈦合金沉頭螺栓和托板自鎖螺母,經過用鈦合金沉頭螺栓產品對托板自鎖螺母的最大鎖緊力矩的測試,鎖緊力矩波動性小,基本保持平衡。證明了托板自鎖螺母收口段的彈性變形比較好、鈦合金沉頭螺栓螺紋修正后與托板自鎖螺母的配合最大鎖緊力矩穩定,達到預期目的,圖5為MJ6螺母的15次循環最大鎖緊力矩。

圖5 MJ6螺母的15次循環最大鎖緊力矩

綜合改進后的托板自鎖螺母和鈦合金沉頭螺栓進行了適應性安裝試驗,共進行了36顆螺栓的安裝和拆卸試驗,重復15次進行安裝試驗,安裝過程中觀察是否有粘連和螺栓打滑現象,安裝效果明顯改善。根據后期在型號飛機上的實際裝配驗證,產品的打滑和粘連現象明顯下降,產品損耗降低20%以上。

4 結論

針對飛機表面用典型螺紋連接件的安裝適配性問題,從托板自鎖螺母和鈦合金沉頭螺栓的安裝適配性問題進行分析。從自鎖力矩、螺紋、結構形式、材料表面處理及配合關系選擇等方面探討了托板自鎖螺母和鈦合金沉頭螺栓的結構形式、試驗方法和應用特點方面問題。提出解決螺紋連接適配性問題的建議和意見,對外螺紋大徑修正、表面處理、托板自鎖螺母鎖緊薄壁結構設計、螺栓驅動槽和托板自鎖螺母形式的選擇等方面闡述了研究觀點,探索了具體解決方案。飛機表面用典型螺紋連接件的安裝適配性問題的研究為托板自鎖螺母和鈦合金沉頭螺栓在飛機上的安裝應用及設計、制造等方面起到積極作用。

[1] 劉風雷,隋明麗. 鈦合金緊固件MJ螺紋大徑的修正[J]. 航空標準化與質量,2005(3).

[2] HB 7595-2011 使用溫度不高于425℃的MJ螺紋自鎖螺母通用規范[S].

[3] GB/T 943-1988 自鎖螺母技術條件[S].

[4] NASM 25027 Nut, Self-Locking, 250℉, 450℉ and 800℉ Specification[S].

[5] NAS 3350 Nuts, Self-Locking, 450℉ and 800℉, High Quality[S].

[6] 全國緊固件標準化技術委員會秘書處編著,緊固件標準實施指南[M]. 北京:中國標準出版社,2006.

[7] NAS 1800 Recess Six Lobe Drive-Internal Dimensions for Recess and Gages [S].

[8] ISO 5858-1999 Aerospace — Nuts, Self-Locking, With Maximum Operating Temperature Less Than or Equal to 425 °C — Procurement Specification [S]. [9]TORX PLUS? Drive System [Z].www. acumentnorthamerica.com.

(編輯:勞邊)

V229

C

1003-6660(2015)01-0007-05

10.13237/j.cnki.asq.2015.01.002

[收修訂稿日期] 2014-11-20