電沉積Cu-SiC 復合鍍層的研究

李家明, 徐淑慶, 梁銘忠

(1.欽州學院 化學化工學院,廣西 欽州535000;2.欽州學院 海洋學院,廣西 欽州535000;3.欽州學院 資源與環境學院,廣西 欽州535000)

0 前言

復合電鍍是基于電化學沉積原理,實現金屬離子與不溶性固體微粒共沉積的工藝過程。作為電鍍領域的新分支,復合電鍍逐漸成為研究熱點[1-3]。本文以電沉積Cu-SiC 復合鍍層為主題,并以沉積速率、復合鍍層的表面粗糙度和微觀形貌為考察指標,開展實驗研究。

1 實驗

1.1 材料與條件

電沉積Cu-SiC復合鍍層在自行研制的實驗裝置中進行。陽極采用磷銅板,陰極采用不銹鋼板。鍍液組成及工藝條件為:CuSO4·5H2O 200g/L,H2SO460g/L,Cl—80 mg/L,整平劑0.05~0.30 g/L,電流密度0.02~0.22A/cm2,溫度30℃。電沉積過程中,采用機械方式攪拌鍍液,攪拌速率控制在6r/s。

1.2 測試方法

(1)沉積速率

采用增重法計算沉積速率[4],公式為:

式中:v為沉積速率,mg/(mm2·h);Δm為增重,mg;S為復合鍍層的表面積,mm2;t為電鍍時間,h。

(2)表面粗糙度

采用Taylor Hobson 25型表面粗糙度儀測定復合鍍層的表面粗糙度,測定多次,取平均值。

(3)微觀形貌

借助KYKY 2800B 型掃描電子顯微鏡觀察復合鍍層的微觀形貌。

2 結果與討論

2.1 沉積速率

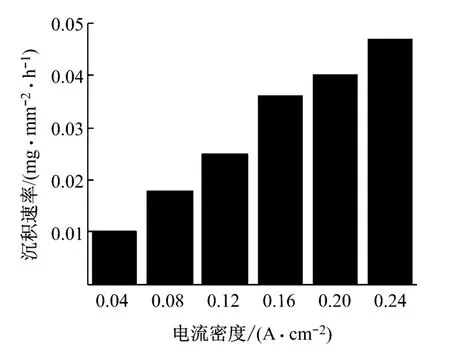

對電沉積Cu-SiC復合鍍層而言,雖然電流密度與沉積速率之間并非存在確切的定量關系,但兩者仍可維持定性變化規律[5]。圖1和圖2分別為沉積速率與電流密度及整平劑的質量濃度的關系。由圖1和圖2可知:增加電流密度和整平劑的質量濃度,沉積速率出現不同幅度的改變。結合電沉積機制不難對此做出解釋,電流密度增加,電極反應過程及電結晶過程均加快,沉積速率自然提高。同樣,整平劑的質量濃度增加,反應離子在陰極表面的吸附速率加快,吸附量也增大,從而加速陰極還原反應進程,提高沉積速率。

圖1 沉積速率與電流密度的關系

圖2 沉積速率與整平劑的質量濃度的關系

2.2 表面粗糙度

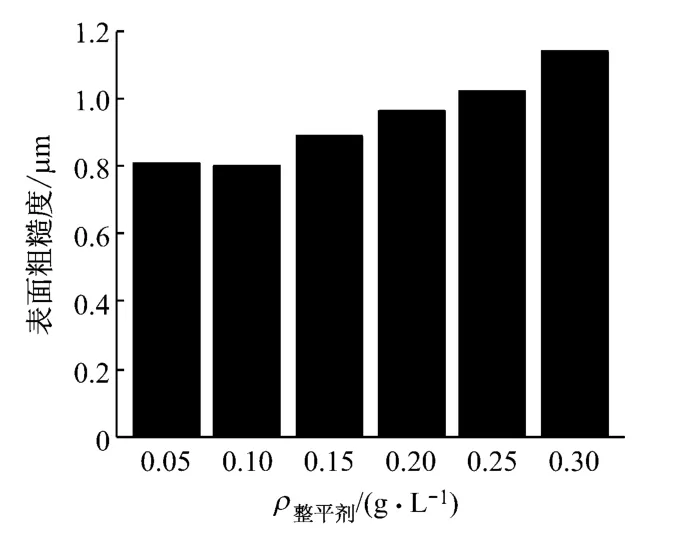

圖3和圖4分別為Cu-SiC 復合鍍層的表面粗糙度與電流密度及整平劑的質量濃度的關系。由圖3和圖4可知:隨著電流密度的增加,復合鍍層的表面粗糙度先減小后增大;而隨著整平劑的質量濃度的增加,復合鍍層的表面粗糙度先趨于穩定后增大。原因在于,電流密度通過影響電化學極化過程及電結晶過程進而改變復合鍍層的表面狀況。電流密度較低時,電極過程及電結晶過程進展緩慢且較平穩,有利于獲得良好的表面狀況,復合鍍層的表面粗糙度相對較低;電流密度較高時,較快的電極過程及電結晶過程引發某些不良反應,粗化了復合鍍層的表面狀況,使表面粗糙度增大。整平劑的質量濃度在合理范圍內同樣對電化學極化過程和電結晶過程起促進作用,自然也有利于降低復合鍍層的表面粗糙度。但當其質量濃度較高時,可能在電沉積過程中發生分解,造成復合鍍層中夾雜分解產物,進而影響表面粗糙度。

圖3 表面粗糙度與電流密度的關系

圖4 表面粗糙度與整平劑的質量濃度的關系

2.3 微觀形貌

圖5和圖6分別為電流密度及整平劑的質量濃度對Cu-SiC復合鍍層微觀形貌的影響。由圖5和圖6可知:電流密度和整平劑的質量濃度對復合鍍層微觀形貌的影響均較為明顯。分析認為,適當增加電流密度和整平劑的質量濃度,均有助于促進電結晶過程,間接發揮細化晶粒、致密組織結構的作用。但超出特定范圍,可能破壞電極過程固有的平衡狀態,反而使復合鍍層的微觀組織變得疏松。

圖6 整平劑的質量濃度對復合鍍層微觀形貌的影響

3 結論

以電沉積Cu-SiC復合鍍層為主題,開展實驗研究。分別考察了電流密度和整平劑的質量濃度對沉積速率、Cu-SiC復合鍍層的表面粗糙度及微觀形貌的影響。得出結論:電流密度和整平劑的質量濃度處于合理范圍內,均有助于提高沉積速率并改善復合鍍層的表面狀況和形貌質量;而偏低或偏高,所發揮的效果均不盡理想。

[1]馮秋元,李廷舉,金俊澤.復合電鍍機理研究及最新進展[J].稀有金屬材料與工程,2007,36(3):559-564.

[2]亓新華,彭峰,王紅娟.納米復合電鍍研究進展[J].電鍍與涂飾,2005,24(11):51-55.

[3]孫偉,張覃軼,葉衛平,等.納米復合電沉積技術及機理研究的現狀[J].材料保護,2005,38(6):41-44.

[4]司倩倩,陳厚和,張幺玄,等.網狀聚氨酯泡沫化學鍍鎳工藝的研究[J].電鍍與環保,2014,34(1):29-32.

[5]郭鶴桐,張三元.復合電鍍技術[M].北京:化學工業出版社,2007.