基于UniSim的發(fā)酵自控系統(tǒng)的優(yōu)化與應(yīng)用

何彥行,潘 豐

(江南大學(xué) 輕工過(guò)程先進(jìn)控制教育部重點(diǎn)實(shí)驗(yàn)室,無(wú)錫 214122)

UniSim軟件是Honeywell的模擬仿真套件,具有強(qiáng)大的流程模擬功能,應(yīng)用于化工過(guò)程的研究開(kāi)發(fā)與設(shè)計(jì)、生產(chǎn)操作的控制和優(yōu)化[1]。發(fā)酵自控系統(tǒng)的優(yōu)化主要從變量的測(cè)量精度和控制效果2個(gè)角度進(jìn)行考慮,提高變量測(cè)量的精度需要不斷開(kāi)發(fā)適用于生物發(fā)酵過(guò)程的新型傳感器和在線檢測(cè)技術(shù);發(fā)酵自控系統(tǒng)中以單回路反饋控制環(huán)節(jié)為主,控制器采用傳統(tǒng)的PID控制算法,執(zhí)行器多為調(diào)節(jié)閥。因此控制參數(shù)及調(diào)節(jié)閥口徑選型是否合適直接影響著控制效果。控制參數(shù)的優(yōu)化依賴于數(shù)學(xué)模型,發(fā)酵過(guò)程中的控制環(huán)節(jié)無(wú)法用精確的數(shù)學(xué)模型來(lái)描述,使得參數(shù)的優(yōu)化難以實(shí)現(xiàn);調(diào)節(jié)閥口徑選型依靠提供的調(diào)節(jié)閥前后壓差及所通過(guò)的流量來(lái)計(jì)算,無(wú)法在實(shí)際系統(tǒng)運(yùn)行前驗(yàn)證計(jì)算所得調(diào)節(jié)閥口徑是否較優(yōu)。

利用UniSim軟件,結(jié)合某公司氨基酸發(fā)酵過(guò)程的控制要求,通過(guò)穩(wěn)態(tài)模擬,對(duì)計(jì)算所得的調(diào)節(jié)閥口徑選型進(jìn)行驗(yàn)證并優(yōu)化;動(dòng)態(tài)仿真發(fā)酵過(guò)程,驗(yàn)證優(yōu)化后的調(diào)節(jié)閥口徑選型的正確性;模擬變量調(diào)節(jié)過(guò)程,修改控制參數(shù),得到較優(yōu)參數(shù)。通過(guò)利用UniSim軟件,使得控制參數(shù)的優(yōu)化不依賴于數(shù)學(xué)模型,調(diào)節(jié)閥口徑選型得到優(yōu)化并且在實(shí)際系統(tǒng)運(yùn)行前得到驗(yàn)證。

1 控制要求及初選調(diào)節(jié)閥

1.1 發(fā)酵控制要求

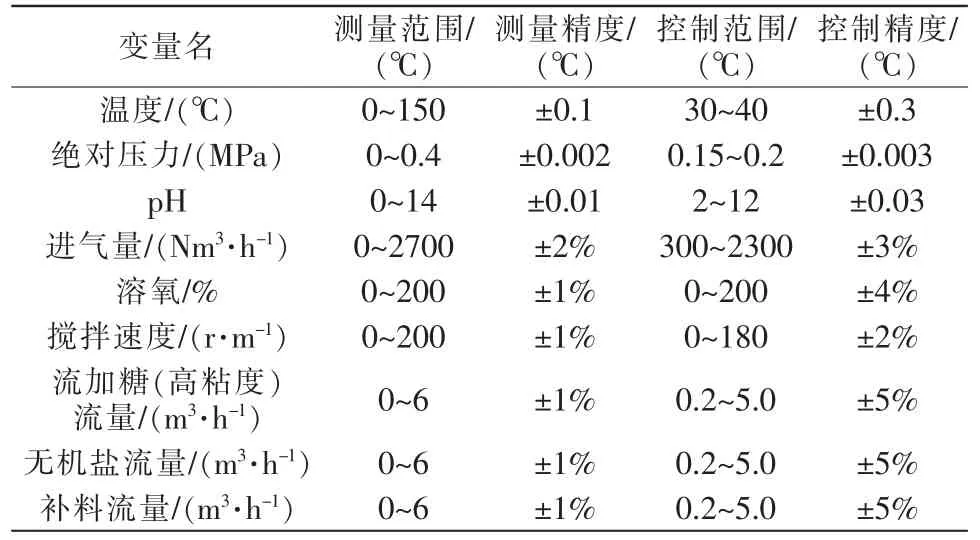

氨基酸發(fā)酵過(guò)程中常見(jiàn)的控制變量有:溫度、壓力、pH、進(jìn)氣量、溶氧、攪拌速度、底物流加速率,發(fā)酵罐體積大小不同,對(duì)上述變量的控制要求也存在一定的差異[2]。75 t氨基酸發(fā)酵罐發(fā)酵工藝如下:溫度是通過(guò)向發(fā)酵罐夾套內(nèi)進(jìn)冷水來(lái)控制;壓力是通過(guò)排放罐內(nèi)的尾氣來(lái)控制;底物流加包含流加糖(高粘度液體)、無(wú)機(jī)鹽、底料(玉米漿)3種,需要對(duì)流加速率進(jìn)行控制;pH是通過(guò)向罐內(nèi)加氣氨來(lái)控制,要求在閥門最小壓差情況下最大氣氨流量為24 m3/h;溶氧控制是與轉(zhuǎn)速或進(jìn)氣量關(guān)聯(lián);攪拌電機(jī)功率為115 kW,選擇功率為132 kW的變頻器進(jìn)行控制。75t氨基酸發(fā)酵的具體控制要求如表1所示。

表1 75t氨基酸發(fā)酵控制要求Tab.1 Fermentation control requirements of 75 t amino acids

1.2 初選調(diào)節(jié)閥

調(diào)節(jié)閥由執(zhí)行機(jī)構(gòu)和閥體2部分組成,執(zhí)行機(jī)構(gòu)是調(diào)節(jié)閥的推動(dòng)裝置,閥體是調(diào)節(jié)閥的調(diào)節(jié)部分[3]。執(zhí)行機(jī)構(gòu)的類型和閥體材料根據(jù)工藝流程需要進(jìn)行選擇,閥體口徑是根據(jù)實(shí)際的工藝要求進(jìn)行選擇。

流量系數(shù)Cν是選擇調(diào)節(jié)閥的主要參數(shù),Cν的大小決定了調(diào)節(jié)閥的流通能力,為不同管道中的調(diào)節(jié)閥選擇相應(yīng)的Cν值是保障控制系統(tǒng)正常工作的關(guān)鍵步驟[4]。在國(guó)內(nèi),調(diào)節(jié)閥的流量系數(shù)一般以Kν值來(lái)衡量,Cν和Kν存在如下關(guān)系:

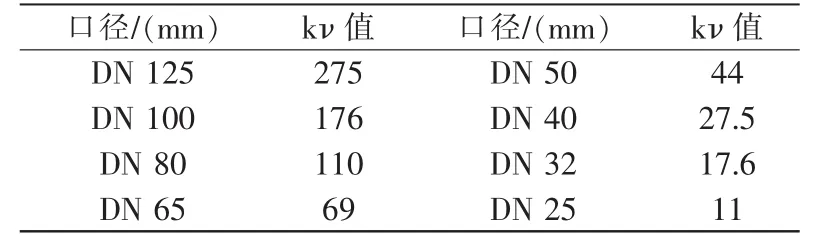

根據(jù)氨基酸發(fā)酵的工藝要求,需要對(duì)進(jìn)冷水、進(jìn)氣、排氣、流加糖、無(wú)機(jī)鹽及補(bǔ)料管道進(jìn)行調(diào)節(jié)閥選型。設(shè)計(jì)院選擇某調(diào)節(jié)閥生產(chǎn)廠商,其不同口徑的Kν值如表2所示。根據(jù)表1中的控制要求計(jì)算后建議的調(diào)節(jié)閥口徑選型如表3所示。

表2 不同口徑的值Tab.2 The Kν value of different diameter

表3 設(shè)計(jì)院建議口徑Tab.3 Diameter suggested by design institute

因控制要求的流量調(diào)節(jié)范圍較寬,如調(diào)節(jié)閥口徑偏大,則小流量時(shí)閥門開(kāi)度會(huì)偏小,導(dǎo)致調(diào)節(jié)不穩(wěn);反之調(diào)節(jié)閥口徑偏小,則不能滿足大流量的要求,口徑偏小或偏大會(huì)直接影響控制效果,因此,需要對(duì)設(shè)計(jì)院提供調(diào)節(jié)閥口徑進(jìn)行驗(yàn)證。

2 初選調(diào)節(jié)閥口徑驗(yàn)證及優(yōu)化

2.1 初選調(diào)節(jié)閥口徑驗(yàn)證

從模擬環(huán)境來(lái)看,UniSim主要分為穩(wěn)態(tài)流程模擬和動(dòng)態(tài)流程模擬[5-6],穩(wěn)態(tài)模擬可以對(duì)初選調(diào)節(jié)閥驗(yàn)證及優(yōu)化。建立所需要的模擬環(huán)境:添加組分、選擇物性包及組態(tài)流程。

根據(jù)氨基酸發(fā)酵工藝添加所需要的組分,在物性包的選擇中,選擇理想的NRTL方程,適用于多組分氣液平衡體系和液液分層體系[7]。

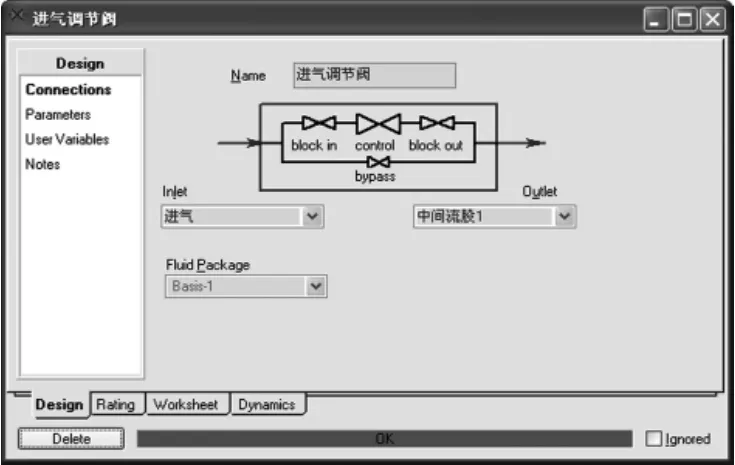

在穩(wěn)態(tài)模擬環(huán)境下,設(shè)計(jì)如圖1所示的調(diào)節(jié)閥組。其中,block in和block out是主管道手動(dòng)閥,control是調(diào)節(jié)閥,bypass是旁路手動(dòng)閥。對(duì)調(diào)節(jié)閥參數(shù)做如下的定義:調(diào)節(jié)閥流量特性(value operating characteristics)選擇線性特性(linear);調(diào)節(jié)閥口徑選擇條件(sizing conditions)為通用型(current)。

圖1 調(diào)節(jié)閥組Fig.1 Regulating valve set

以進(jìn)氣調(diào)節(jié)閥口徑驗(yàn)證為例,控制要求為在調(diào)節(jié)閥前后壓差為120 kPa、調(diào)節(jié)閥開(kāi)度為100%時(shí),最大進(jìn)氣量為2700Nm3/h,標(biāo)準(zhǔn)狀況下空氣的密度為1.29 kg/Nm3,可知進(jìn)氣量的質(zhì)量流量為3483 kg/h。將前后壓差(delta P)設(shè)定為120 kPa;調(diào)節(jié)閥開(kāi)度(value opening)設(shè)定為100%;根據(jù)設(shè)計(jì)院建議的調(diào)節(jié)閥口徑,Cν值設(shè)定為205.4,此時(shí)的最大進(jìn)氣量的質(zhì)量流量(flow rate)為 5579 kg/h,遠(yuǎn)大于 3483 kg/h,可知設(shè)計(jì)院建議的調(diào)節(jié)閥口徑偏大,需要對(duì)進(jìn)氣調(diào)節(jié)閥口徑重新選型優(yōu)化。

2.2 調(diào)節(jié)閥口徑選型優(yōu)化

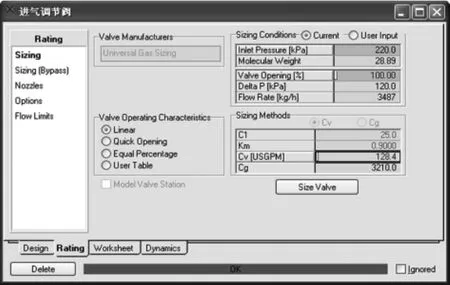

按照表2來(lái)修改Cν值,當(dāng)調(diào)節(jié)閥Cν值為128.4,調(diào)節(jié)閥全開(kāi)時(shí)進(jìn)氣量為3487 kg/h,滿足進(jìn)氣的測(cè)量要求,如圖2所示。

圖2 調(diào)節(jié)閥選型Fig.2 Regulating valve selection

由以上可知,進(jìn)氣調(diào)節(jié)閥口徑應(yīng)選擇DN80較為合適。

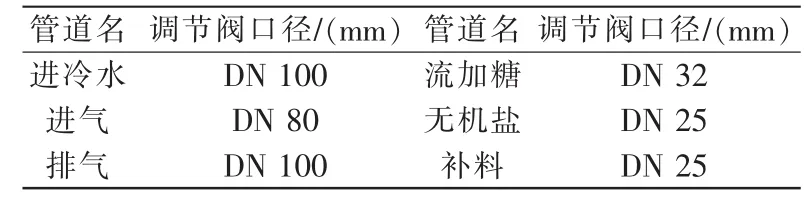

對(duì)設(shè)計(jì)院建議的其它初選調(diào)節(jié)閥口徑進(jìn)行如上驗(yàn)證,若口徑不合適需重新選型優(yōu)化。利用UniSim軟件對(duì)調(diào)節(jié)閥口徑選型優(yōu)化后結(jié)果如表4所示。

表4 優(yōu)化后調(diào)節(jié)閥口徑Tab.4 Optimized regulating valve diameter

由表3和表4對(duì)比可知,設(shè)計(jì)院建議的調(diào)節(jié)閥口徑偏大。3種流加的底物所要求的流量測(cè)量范圍是相同的,因流加糖為高粘度液體,在相同的壓差下流速較慢,調(diào)節(jié)閥口徑的選型要比無(wú)機(jī)鹽、補(bǔ)料的調(diào)節(jié)閥口徑大一檔。

3 動(dòng)態(tài)仿真模擬

在組分及物性包定義完成后即可進(jìn)行流程組態(tài)。在穩(wěn)態(tài)環(huán)境下,完成所需要的流程搭建及參數(shù)定義。組態(tài)正確的情況下可轉(zhuǎn)換到動(dòng)態(tài)仿真模擬環(huán)境,驗(yàn)證優(yōu)化后調(diào)節(jié)閥口徑選型的正確性,模擬變量調(diào)節(jié)過(guò)程,得到較優(yōu)的控制參數(shù)。

3.1 優(yōu)化后調(diào)節(jié)閥口徑驗(yàn)證

調(diào)節(jié)閥口徑是否合適直接影響到對(duì)被控變量的控制效果,口徑過(guò)小,當(dāng)系統(tǒng)受到較大擾動(dòng)時(shí),調(diào)節(jié)閥可能運(yùn)行到全開(kāi)時(shí)的飽和非線性工作狀態(tài),使系統(tǒng)處于暫時(shí)失控狀態(tài);口徑過(guò)大,調(diào)節(jié)閥經(jīng)常處于小開(kāi)度狀態(tài),對(duì)閥芯和閥座損害較大[8]。一般認(rèn)為,當(dāng)被控變量在控制范圍內(nèi)變化時(shí),調(diào)節(jié)閥的開(kāi)度應(yīng)該在10%~90%之間變化,這樣所選的調(diào)節(jié)閥才是較優(yōu)的[9]。

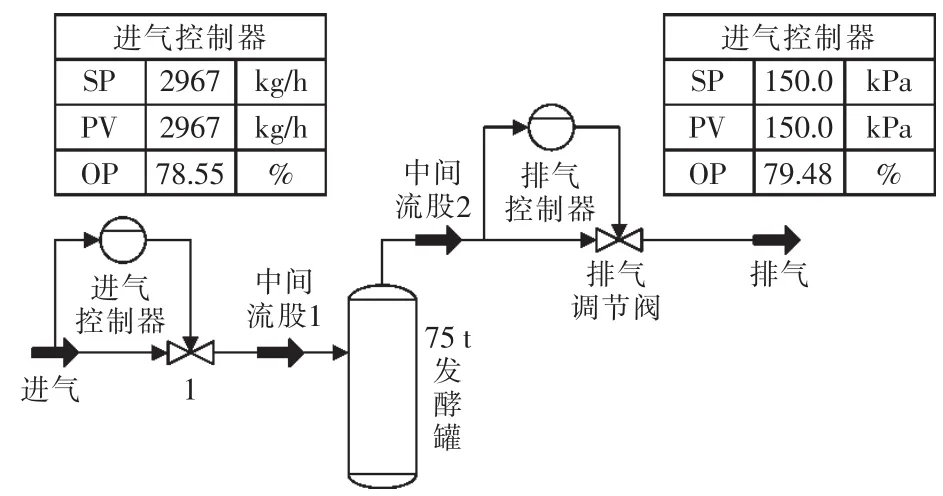

利用UniSim流程模擬軟件對(duì)表4中優(yōu)化后調(diào)節(jié)閥口徑選型是否合適進(jìn)行驗(yàn)證。在發(fā)酵控制系統(tǒng)中,進(jìn)氣量和壓力是相互關(guān)聯(lián)的2個(gè)量,任意一個(gè)量的變化都會(huì)影響進(jìn)氣調(diào)節(jié)閥及排氣調(diào)節(jié)閥的開(kāi)度的變化,因此以進(jìn)氣控制和壓力(排氣)控制為例進(jìn)行驗(yàn)證,構(gòu)建如圖3所示的模擬流程。

圖3 發(fā)酵流程模擬Fig.3 Fermentation process simulation

結(jié)合75 t氨基酸發(fā)酵控制要求,壓力控制在150 kPa(絕壓),進(jìn)氣量控制范圍為 300~2300 Nm3/h,當(dāng)進(jìn)氣量為 2300 Nm3/h(2967 kg/h)時(shí),進(jìn)氣調(diào)節(jié)閥的開(kāi)度為78.55%,排氣調(diào)節(jié)閥開(kāi)度為79.48%。當(dāng)進(jìn)氣量為300 Nm3/h(387 kg/h)時(shí),進(jìn)氣調(diào)節(jié)閥開(kāi)度10.25%,罐壓力為150 kPa,排氣調(diào)節(jié)閥開(kāi)度為10.37%。

由以上可知,當(dāng)發(fā)酵罐壓力控制在150 kPa時(shí),在最大進(jìn)氣量和最小進(jìn)氣量控制情況下,進(jìn)氣調(diào)節(jié)閥和排氣調(diào)節(jié)閥開(kāi)度在10%~90%之間,可以驗(yàn)證調(diào)節(jié)閥口徑選型較優(yōu)。對(duì)表4中其它調(diào)節(jié)閥口徑逐一驗(yàn)證,可知通過(guò)UniSim所選的調(diào)節(jié)閥口徑較優(yōu)。

3.2 控制參數(shù)優(yōu)化

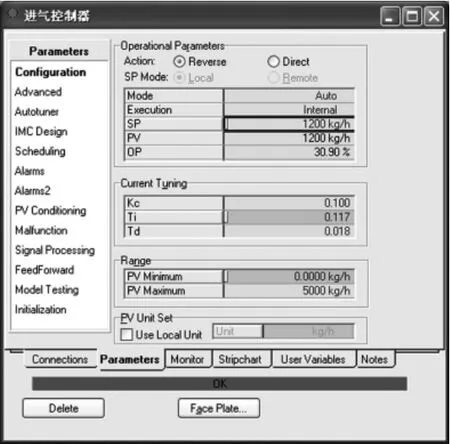

UniSim流程模擬軟件中自帶PID控制器,控制器參數(shù)需要初始化定義。如圖4所示,以進(jìn)氣控制器為例,PV選擇為進(jìn)氣流股中的進(jìn)氣質(zhì)量流量,設(shè)置PV量程范圍;OP選擇為進(jìn)氣調(diào)節(jié)閥的開(kāi)度;作用方向?yàn)榉醋饔茫豢刂品绞綖樽詣?dòng)模式。參數(shù)設(shè)定界面中Current Tuning選項(xiàng)中為控制參數(shù),其中Ti和 Td的單位都為“min”。

圖4 參數(shù)設(shè)定Fig.4 Parameter setting

如圖3流程,動(dòng)態(tài)仿真發(fā)酵過(guò)程中進(jìn)氣及排氣環(huán)節(jié),改變進(jìn)氣流量,通過(guò)觀察控制效果來(lái)驗(yàn)證當(dāng)前所采用的控制參數(shù)是否較優(yōu)。根據(jù)表1中的控制要求,經(jīng)過(guò)反復(fù)的模擬仿真,得到一組較優(yōu)的控制參數(shù):P=0.1,I=0.117,D=0.018, 如圖 4 中 Current Tuning選項(xiàng)所示。

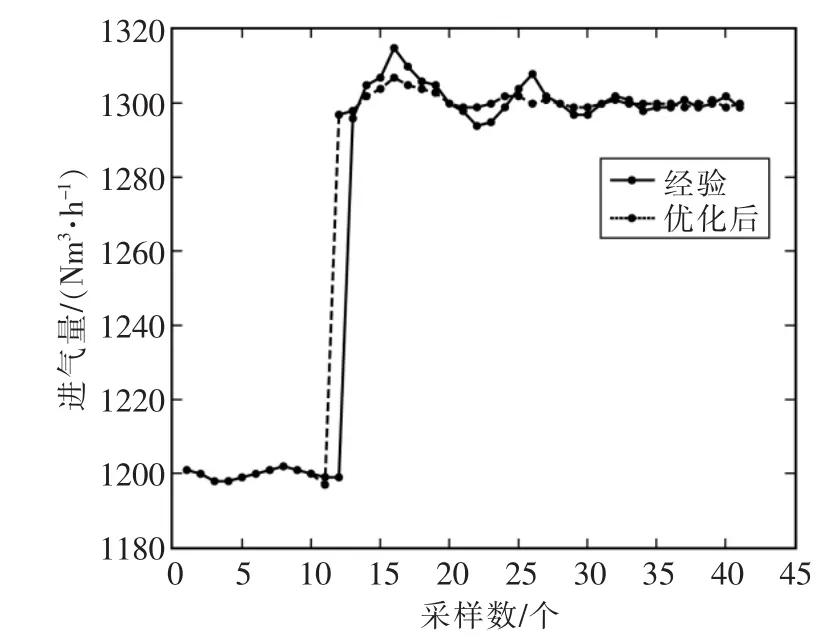

圖5為進(jìn)氣量設(shè)定值由1200 Nm3/h改變?yōu)?300 Nm3/h時(shí),“經(jīng)驗(yàn)”參數(shù)與優(yōu)化后參數(shù)仿真調(diào)節(jié)過(guò)程,數(shù)據(jù)的采樣時(shí)間為3 s,由圖可知,優(yōu)化后的參數(shù)控制過(guò)程超調(diào)更小,調(diào)節(jié)時(shí)間更短,當(dāng)設(shè)定值改變以后的第5個(gè)采樣測(cè)量值穩(wěn)定下來(lái)。

圖5 仿真調(diào)節(jié)過(guò)程Fig.5 Regulating process of simulation

圖6為實(shí)際系統(tǒng)運(yùn)行時(shí),進(jìn)氣量設(shè)定值由1200 Nm3/h改變?yōu)?300 Nm3/h時(shí)的調(diào)節(jié)過(guò)程,數(shù)據(jù)的采樣時(shí)間為3 s,由圖可知,當(dāng)設(shè)定值改變以后的第5個(gè)采樣測(cè)量值穩(wěn)定下來(lái),調(diào)節(jié)時(shí)間為15 s,穩(wěn)態(tài)誤差小于±2%,滿足控制要求。

圖6 實(shí)際調(diào)節(jié)過(guò)程Fig.6 Regulating process of real

4 結(jié)語(yǔ)

利用UniSim流程模擬軟件對(duì)發(fā)酵自控系統(tǒng)中調(diào)節(jié)閥口徑選型和控制參數(shù)進(jìn)行優(yōu)化,使得調(diào)節(jié)閥口徑選型不再依賴于理論計(jì)算,控制參數(shù)的優(yōu)化不再依賴于數(shù)學(xué)模型。動(dòng)態(tài)仿真模擬可在實(shí)際系統(tǒng)運(yùn)行前驗(yàn)證調(diào)節(jié)閥口徑及控制參數(shù)是否較優(yōu),增加了系統(tǒng)可靠性,大大地縮短了實(shí)際系統(tǒng)的調(diào)試時(shí)間。通過(guò)UniSim所選的調(diào)節(jié)閥及優(yōu)化所得的控制參數(shù)已應(yīng)用到實(shí)際系統(tǒng),系統(tǒng)運(yùn)行表明,調(diào)節(jié)閥口徑選型及控制參數(shù)滿足系統(tǒng)控制要求,實(shí)現(xiàn)了氨基酸發(fā)酵過(guò)程的穩(wěn)定控制。

[1]徐寶昌,葉昌燕.基于UniSim的天然氣處理過(guò)程流程模擬與優(yōu)化[J].化工自動(dòng)化及儀表,2013,40(8):1004-1007.

[2]楊生玉,張建新.發(fā)酵工程[M].北京:科學(xué)出版社,2013:271-273.

[3]魯振甫.淺析氣動(dòng)調(diào)節(jié)閥的選型[J].中國(guó)化工貿(mào)易,2014,6(21):70.

[4]張昭峰,李兵,裴旭東.過(guò)程控制工程[M].北京:北京理工大學(xué)出版社,2010:69-70.

[5]Process Modeling Using UniSim Design[Z].Honeywell,2011.

[6]舟丹.什么是流程模擬技術(shù)[J].中外能源,2011,16(S1):8.

[7]肖麗紅.流程模擬技術(shù)在常減壓蒸餾中的應(yīng)用[D].北京:北京化工大學(xué),2010:4-5.

[8]李正強(qiáng),李艇.控制儀表及裝置[M].北京:人民郵電出版社,2014:135-136.

[9]戴連奎,于玲,田學(xué)民.過(guò)程控制工程[M].北京:化學(xué)工業(yè)出版社,2012:41-42.