分離式熱管蒸發段傳熱特性的數值研究

金志浩, 周曉坤, 張金璽, 陳 東

(沈陽化工大學,遼寧 沈陽 110142)

分離式熱管蒸發段傳熱特性的數值研究

金志浩, 周曉坤, 張金璽, 陳 東

(沈陽化工大學,遼寧 沈陽 110142)

分離式熱管蒸發段中發生的傳熱過程可看作是管內流動沸騰傳熱,由于流動沸騰傳熱過程的復雜性,使用傳統的實驗方法進行研究會造成許多不便。針對分離式熱管蒸發段建立了傳熱數學模型,通過Matlab編程,數值模擬分析了以R22為工質時,蒸發段管徑和熱流密度對摩擦壓降梯度、工質溫度及沸騰傳熱系數的影響。數值模擬結果與試驗結論一致,證明了所建模型的正確性,對分離式熱管的研究具有一定的指導意義。

分離式熱管;蒸發段;沸騰傳熱;數值模擬

分離式熱管是一種新型熱管,具有導熱性高、溫度均勻、工作可靠、結構簡單、布置靈活等一系列優點,所以在工程實際中應用廣泛,尤其是在節能減排和能源的綜合利用中扮演的角色愈來愈重要[1,2]。因此,不少學者開始關注分離式熱管的研究,尤其是對分離式熱管蒸發段工質傳熱特性的研究[3,4]。分離式熱管蒸發段中的傳熱過程是管內流動沸騰傳熱,由于流動沸騰傳熱的復雜性,若采用傳統的實驗方法對其進行研究會有諸多不便。

針對上述問題,本文以三大守恒定律為基本依據,從流動沸騰傳熱的基本理論出發,采用加和模型中的J.C.Chen模型作為分離式熱管蒸發段的傳熱模型,建立數學模型,通過對數學模型數值求解得到模擬結果。數值模擬結果與試驗結論基本一致,初步驗證了整個模型的正確性。

因而,本文建立的模型在分離式熱管換熱的設計和分析中能得到運用,所得到的數值模擬結果具有一定的指導意義。

1 蒸發段傳熱模型的建立

1.1 加和(J.C.Chen)模型

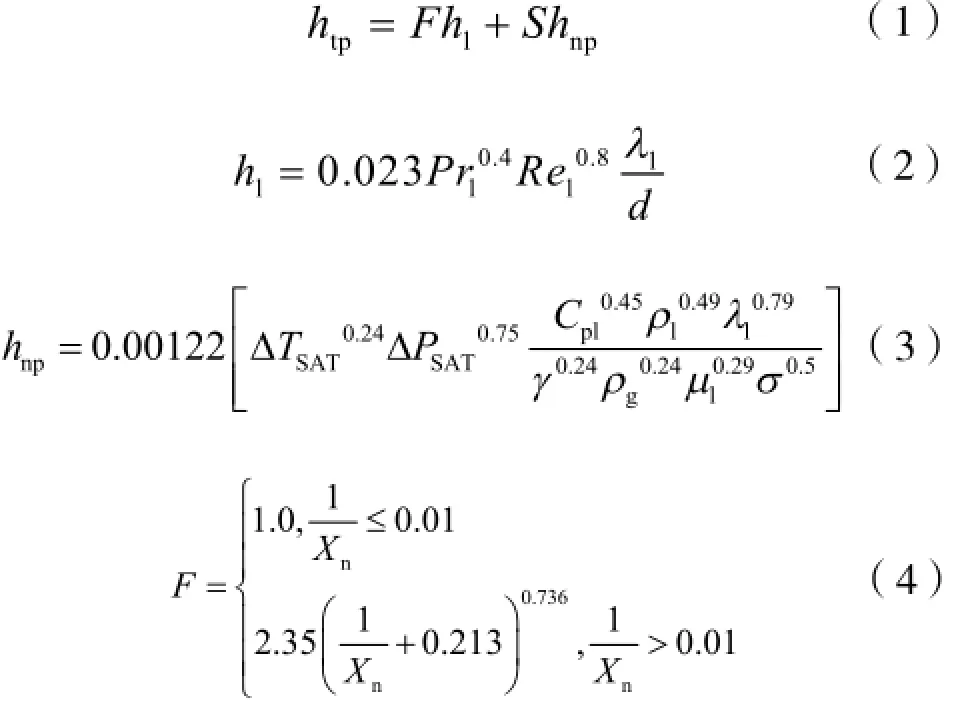

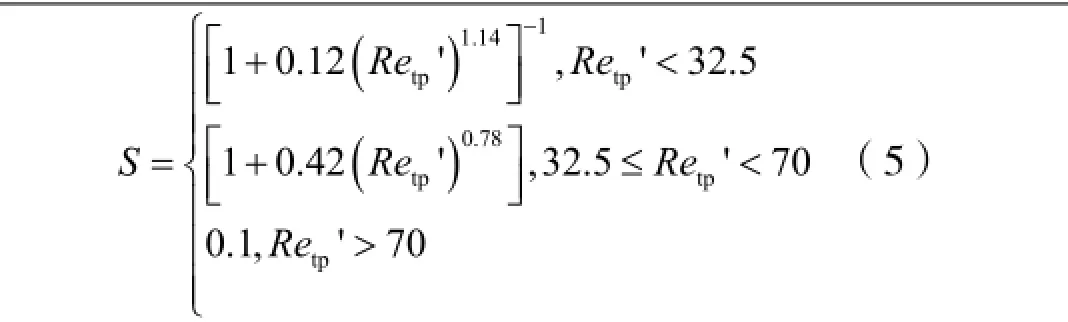

1966年J.C.Chen首先提出了加和模型[5],其計算公式為:

1.2 數學模型

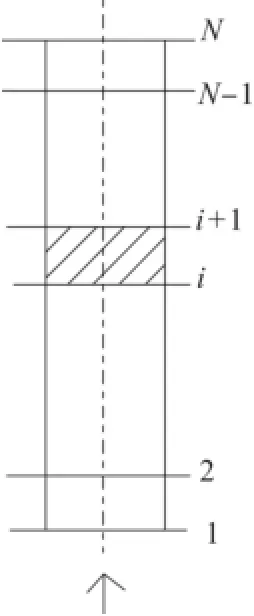

依據有限元的基本原理,將分離式熱管的蒸發段劃分成多個相等的微元控制體,如圖1所示,通過對微元段的分析,建立較完整描述分離式熱管蒸發段內工質傳熱的數學模型。

圖1 分離式熱管蒸發段的離散網格Fig.1 Dispersed grid on evaporation segment of separate type heat pipe

由于蒸發段工質傳熱及流動過程的復雜性,為此,在保證計算精準度的前提下,必須對內部工作過程進行適當的簡化,建立必要的假設:

(1)工質流體沿著軸向一維穩態流動傳熱,忽略徑向熱傳導;

(2)蒸發段工質流動形式為分相流;

(3)工質流動過程中忽略液體夾帶現象。

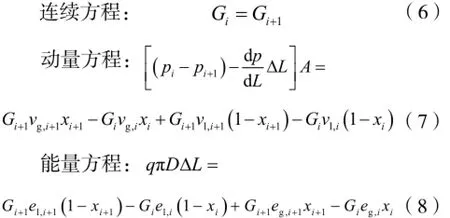

每個微元控制體的參數均滿足以下連續方程、動量方程和能量方程。

1.2.1 摩擦壓降梯度的計算

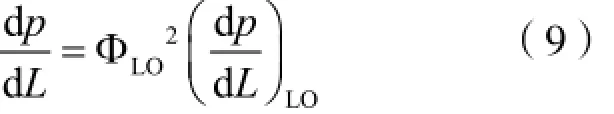

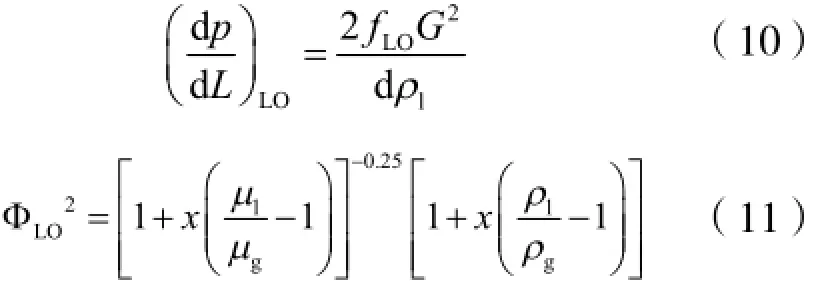

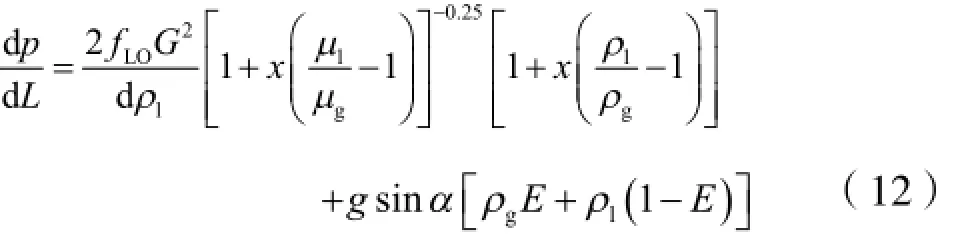

基于模型假設的前提下,本文采用分相流模型的方法來計算摩擦壓降梯度,公式如下:

式中:

則環狀流總壓降梯度計算如下:

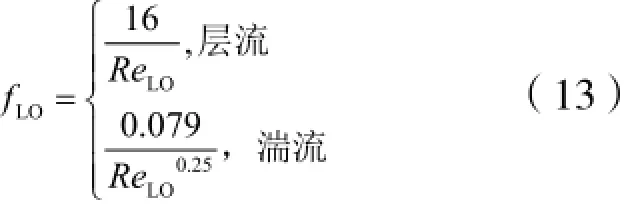

式子(10)與(12)中,fLO是全液相表現摩擦系數,即是將兩相流工質全部視為液體時計算得到的摩擦系數,計算公式如下:

式子(13)中,ReLO是全液相表現流動雷諾數,

1.3 數值求解方法

(1)設定控制體的幾何參數及入口節點的溫度、壓力、輸入熱流密度,將工質循環的質量流量G計算出來;設定入口節點的截面含汽率E,將汽液相速率計算出來,假設入口全部是液相,所以入口汽相速率為0。計算入口節點的全液相表現摩擦系數fLO和全液相表現流動雷諾數ReLO。

(2)設定下一節點的溫度值Tn及質量含汽率Xn,逐步計算出該節點的質量含汽率Xn+1,若︱Xn+1-Xn︳≤0.001,則停止計算,反之,需要繼續迭代求解,直至兩者之差小于0.001為止;計算該節點的壓降梯度,從而計算出壓力,再利用壓力計算出該節點的溫度值Tn+1,若 ︱Tn+1-Tn︳≤0.001,則停止計算,反之,需要繼續迭代求解,直至兩者之差小于0.001時停止。將該節點的工況值作為下一控制體的入口值,計算下一節點并推進,直到計算完最后一個節點時停止。

(3)依據所選的J.C.Chen傳熱模型計算蒸發段的流動沸騰傳熱系數。

2 數值分析結果與討論

本模型對分離式熱管蒸發段的汽液分相流動區域進行數值模擬,采用R22為流動工質,蒸發段垂直布置,充液率設定為40%。蒸發段的有效長度為60 cm,其進口是飽和的液體,出口是飽和的汽體,將計算域均勻離散成6段。計算參數的范圍為:蒸發段的管徑d=10~20 mm,通過壁面的熱流密度q=1~5 kW/m2。

2.1 摩擦壓降梯度

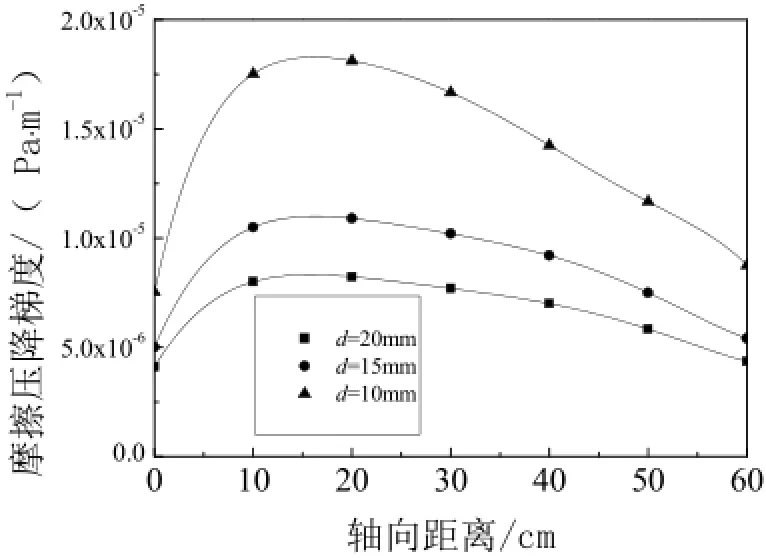

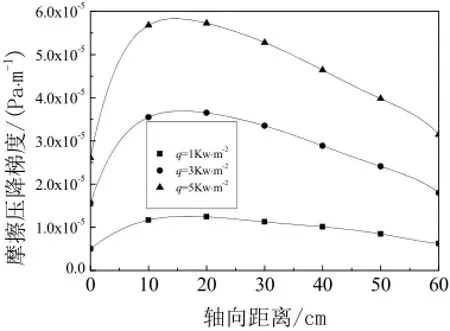

本文主要模擬分析了摩擦壓降梯度沿分離式熱管蒸發段軸向的分布情況以及分離式熱管蒸發段的管徑和熱流密度對摩擦壓降梯度的影響,模擬結果如圖2-3所示:

圖2 不同管徑下摩擦壓降梯度Fig.2 Friction pressure drop grade in different pipe diameters

圖3 不同熱流密度下摩擦壓降梯度Fig.3 Friction pressure drop grade in different heat fluxs

圖2 是在蒸發溫度 T=30 ℃,熱流密度q=1 kW/m2,不同蒸發段管徑下的摩擦壓降梯度沿軸向的分布曲線;圖3是在蒸發溫度T=30 ℃,蒸發段管徑d=15 mm時,不同熱流密度時,摩擦壓降梯度沿軸向的分布曲線。

由圖2和圖3可以看出,分離式熱管蒸發段內的摩擦壓降梯度沿管軸向的分布趨勢是先增大后減小,在蒸發段1/6~2/6之間取得最大值,并且摩擦壓降梯度會隨著蒸發段管徑的增大而減小,隨著熱流密度的增大而增大。

2.2 工質溫度

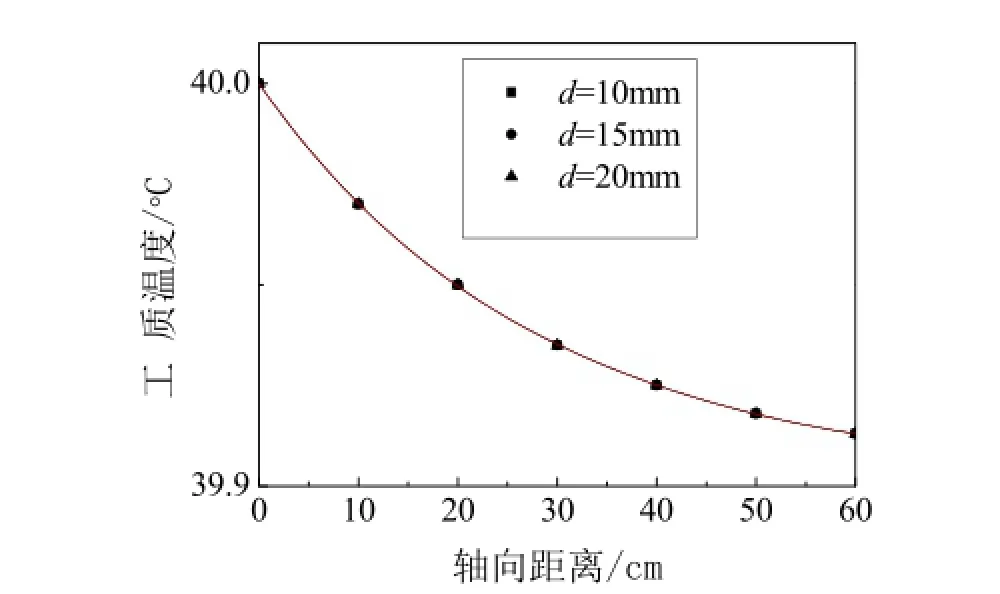

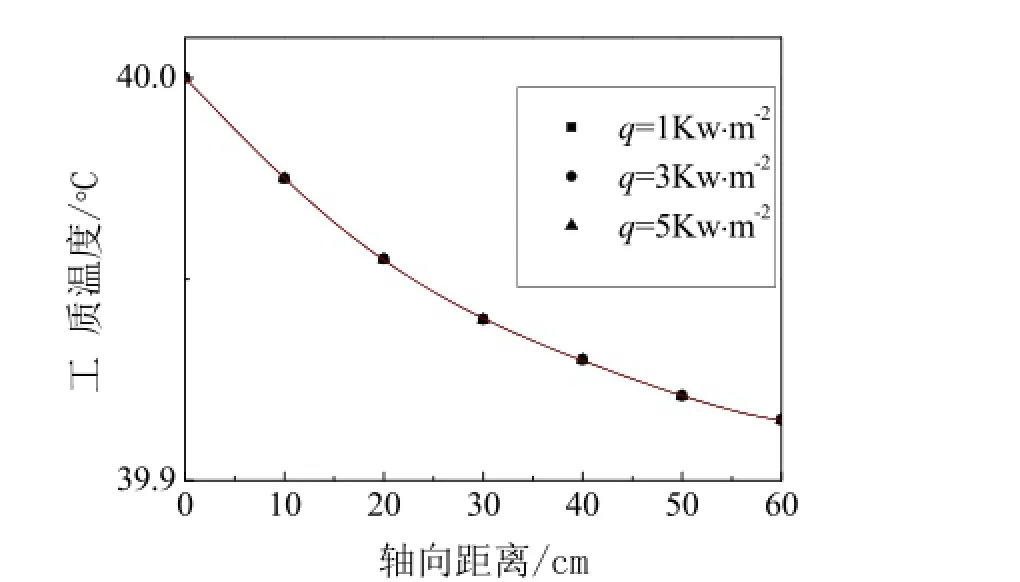

本文主要模擬分析了分離式熱管蒸發段工質溫度沿軸向的分布情況以及分離式熱管蒸發段的管徑和熱流密度對工質溫度的影響,模擬結果如下圖4-5所示:

圖4是在蒸發溫度T = 40 ℃,熱流密度q =1 kW/m2,不同蒸發段管徑下工質溫度沿軸向的分布曲線;圖5是在蒸發溫度T = 40 ℃,蒸發段管徑d =15 mm時,不同熱流密度下工質溫度沿軸向的分布曲線。

由圖4和圖5可以看出,分離式熱管蒸發段內工質溫度的大小及沿軸向的分布不受蒸發段管徑和熱流密度的影響。此外,蒸發段內的工質溫度是沿軸向緩慢減小的,但是由于蒸發段進出口工質的溫差在0.1 ℃內,故可以認為蒸發段內工質的溫度沿軸向是均勻分布的。這主要是因為蒸發段內工質足以使整個蒸發段潤濕,且工質在蒸發段內發生了相變換熱。

圖4 不同管徑下的工質溫度Fig.4 Working liquid temperature in different pipe diameters

圖5 不同熱流密度下的工質溫度Fig.5 Working liquid temperature in different heat fluxs

2.3 沸騰傳熱系數

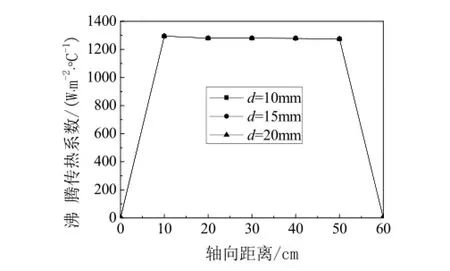

圖6 不同管徑下沸騰傳熱系數Fig.6 Boiling heat transfer coefficient in different pipe diameters

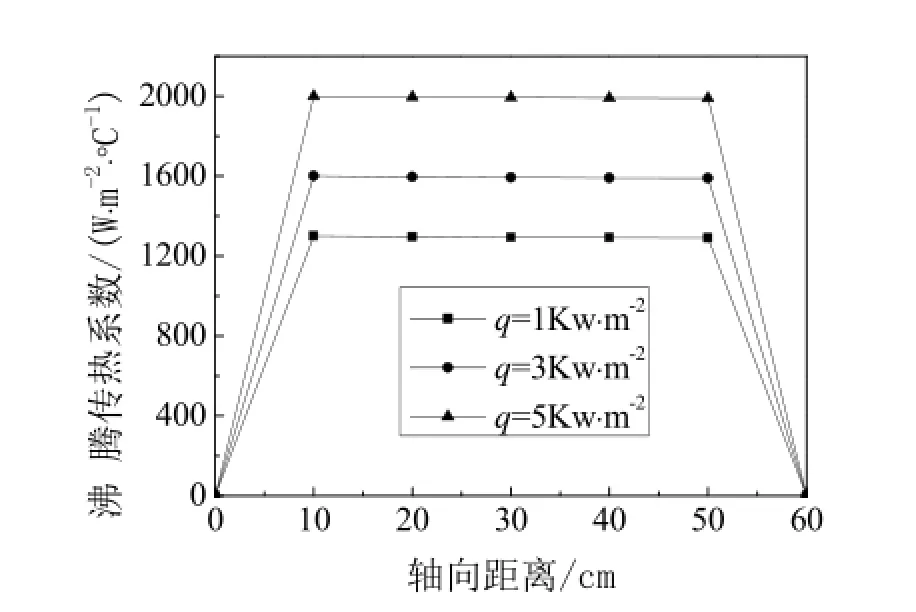

圖7 不同熱流密度下沸騰傳熱系數Fig.7 Boiling heat transfer coefficient in different heat fluxs

圖6 是在蒸發溫度T=30 ℃,熱流密度q=1 kW/m2,不同蒸發段管徑下沸騰傳熱系數沿軸向的分布曲線;圖7是在蒸發溫度T=30 ℃,蒸發段管徑d=15mm時,不同熱流密度下沸騰傳熱系數沿軸向的分布曲線。

由圖6和圖7可以看出,除了進出口位置,蒸發段內的沸騰傳熱系數沿軸向稍有減小,減小幅度可以忽略不計,因而認為蒸發段內沸騰傳熱系數沿軸向是均勻分布的。圖6顯示不同蒸發段管徑下傳熱系數沿軸向的分布曲線是完全重合的,因此可認為分離式熱管蒸發段傳熱系數的大小及軸向分布不受蒸發段管徑的影響。圖7顯示分離式熱管蒸發段的傳熱系數會隨著熱流密度的增大而增大,且上升的幅度比較大。

從圖4-7的數據結果分析看出,本模型對于分離式熱管蒸發段的工質溫度、沸騰傳熱系數的研究結果與朱玉琴,王建偉[6,7]的試驗結論取得一致。盡管分離式熱管蒸發段內工質的流動沸騰傳熱過程涉及到很多參數,只通過驗證幾個參數并不能證明整個模型是完全正確的,但由于工質流動沸騰傳熱的過程中流動與傳熱是相互耦合的,而本文是在三大守恒定律的基礎上建立的模型,且在建模過程中選用的是比較準確的經驗關聯式,因而僅通過驗證以上的2個參數便可以證明該模型是正確的。

3 結 論

本文通過對分離式熱管的蒸發段建立傳熱模型及數學模型,較全面分析了蒸發段管徑和熱流密度對摩擦壓降梯度、工質溫度及沸騰傳熱系數的影響,得到的結論如下:

(1)摩擦壓降梯度沿管軸向的分布趨勢是先增大后減小,在蒸發段1/6~2/6之間取得最大值,并且摩擦壓降梯度會隨著蒸發段管徑的增大而減小,隨著熱流密度的增大而增大;

(2)蒸發段內工質的溫度是沿軸向均勻分布的,幾乎不受蒸發段管徑和熱流密度的影響;

(3)蒸發段內沸騰傳熱系數沿軸向稍有減小,減小幅度可以忽略不計,因此認為沸騰傳熱系數是沿軸向均勻分布的,且不受蒸發段管徑的影響,但會隨著熱流密度的增大而增大,且上升的幅度比較大。

[1] 郝士杰,任鵬輝.中國能源緊張的現狀分析及策略[J].中國電力教育,2007:107-109.

[2] 張紅,楊峻,莊駿.熱管節能技術.北京:化學工業出版社,2009:5-8.

[3] 沈月芬,鄒崢,曹子棟,等.分離式熱管蒸發段的實驗研究.動力工程,1996,16(3):52-55.

[4]朱玉琴,曹子棟.分離式熱管流動特性的研究[J].熱力發電, 2000(5):43-45.

[5] Chen JC.A correlation for boiling heat transfer to saturated fluids [J].Industrial & Engineering Chemistry Process Design and Develo pment,1966,5(3):322-326.

[6]朱玉琴.分離式熱管蒸發段傳熱特性的研究[J].節能技術,2000, 101(3):22-24.

[7] 王建偉,曹子棟,鄭蒲燕,等.分離式熱管蒸發段傳熱特性試驗研究[J].西安交通大學學報,2000,34(9):33-36.

Numerical Research on Heat Transfer Characteristics of Evaporation Segment of Separate Type Heat Pipe

JIN Zhi-hao, ZHOU Xiao-kun, ZHANG Jin-xi, CHEN Dong

(Shenyang University of Chemical Technology, Liaoning Shenyang 110142, China)

The heat transfer process of evaporation segment of separate type heat pipe can be seen as flow boiling heat transfer. Since the flow boiling process is extremely complex, adopting traditional experimental methods to study it can cause many inconveniences. In this paper, mathematical model for heat transfer of evaporation segment of separate type heat pipe was established. Through Matlab programming, and using R22 as working liquid, effect of heat pipe diameter and heat flux on grade of friction pressure drop, working liquid temperature and flow boiling heat transfer coefficient was analyzed. The results show that, simulated result is accordant to the test result, which proves that the established model is accurate.

Separate type heat pipe; Evaporation segment; Flow boiling heat transfer; Numerical simulation

TK172.4

: A

: 1671-0460(2015)10-2490-04

國家重點基礎研究發展計劃,項目號:2011CB706504。

2015-05-19

金志浩(1964-),男,浙江東陽人,教授,博士,主要從事壓力容器聲發射檢測等化工機械設計的研究。

周曉坤(1989-),女,碩士,主要研究高效節能化工設備。E-mail:804615206@qq.com。