活性金屬粉體定量分析系統的研制

劉志偉 嚴 蕊 徐司雨 王婧娜 胡 嵐

(西安近代化學研究所,西安 710065)

由于活性金屬粉體具有優異的熱釋放和低溫氧化能力,在推進劑及火炸藥等含能材料領域中發揮著重要作用。活性金屬表面極易氧化形成一層氧化物包覆層,氧化熱焓提前緩慢釋放,因此只有未被氧化的以單質狀態存在的活性金屬對氧化反應放熱熱焓起作用。目前納米化是活性金屬研究的重要方向,納米化所帶來的小尺寸效應和表面效應使活性金屬粉體反應活性很高,對于其性能的改善具有顯著的作用。

活性金屬粉體活性的評價方法有氣體容量法、氧化還原滴定法、熱重分析(TG)法和透射電鏡分析法[1]。標準YS/T 617.1-2007雖然對活性金屬粉體氣體容量法的測定給出了測定標準,但標準對試樣量、量氣管和環境溫度的精確度要求較高,而且標準中基于化學分析的測量方式會引入人為誤差,降低測定結果的準確性。筆者在滿足標準要求的基礎上,設計出通過記錄反應過程中反應罐內氣壓實時變化曲線自動計算反應產生的氫氣含量的活性金屬粉體定量分析系統,實現了傳統化學分析方法到儀器分析方法的轉變[2,3]。

1 系統方案設計①

活性金屬粉體包括活性鋁、金屬鎂及鋁鎂合金粉等。活性鋁與堿反應會放出氫氣,稱取一定量的鋁粉樣品與配制好的氫氧化鈉溶液進行反應,通過測定反應后產生的氫氣體積就可以計算出樣品中活性鋁的含量。金屬鎂和鋁鎂合金粉中的活性Mg 、Al 可以與鹽酸反應放出氫氣,同樣通過測定反應后產生的氫氣體積可計算出樣品中活性鎂和活性鋁鎂的含量。

整個反應過程中反應罐內的攪拌速度和溫度需要保持穩定。其中攪拌速度采用MS200型磁力攪拌器直接控制。采用高精度低溫恒溫槽以滿足反應罐夾套20±2℃的溫度要求。采用PLC作為邏輯控制單元,實現活性金屬粉體與反應介質反應放氣過程中的壓力、溫度同步測量,得到氣態產物的壓力、溫度隨時間變化的曲線(P-t、T-t)。通過恒溫、定容條件下對P-t曲線進行一階微分和平滑處理得到(dP/dt)-t曲線,利用曲線峰值對金屬粉與特定反應介質的反應活性進行評價,獲得反應活性測定數據的同時可獲得活性金屬含量。

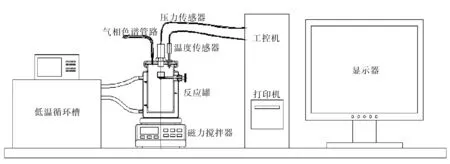

檢測裝置由反應罐、磁力攪拌器、低溫恒溫槽、高精度壓力傳感器、測溫傳感器、工控機、數據采集卡和打印機組成。系統的總體結構示意圖如圖1所示。

2 系統硬件

2.1 硬件選擇

高精度壓力傳感器型號為HM27A-3-A1-FI-W2,量程0~300kPa,測量精度±0.1%FS,安裝于反應罐上蓋,用于實時測量試樣與溶液反應時反應罐內壓力的實時變化并上傳到上位控制系統進行數據存儲和計算處理。

測溫傳感器WZP-274為雙點式測溫,量程0~100℃,A級精度。端部測量點距反應罐底10mm,用于測量溶液的實時溫度;第二點距反應罐底120mm,用于測量反應罐中氣體溫度的實時變化,并上傳到上位控制系統進行數據存儲和計算處理。

圖1 系統總體結構示意圖

PLC選用SIEMENS S7-200系列的CPU222CN,具有8點24V(DC)輸入和6點繼電器輸出;具有一個RS485接口;支持PPI 主站或從站/MPI 從站/自由口(自由組態的 ASCII 協議);可完全組態的全集成 PID 控制器,最多可集成 8 個單獨的 PID 控制器[1]。

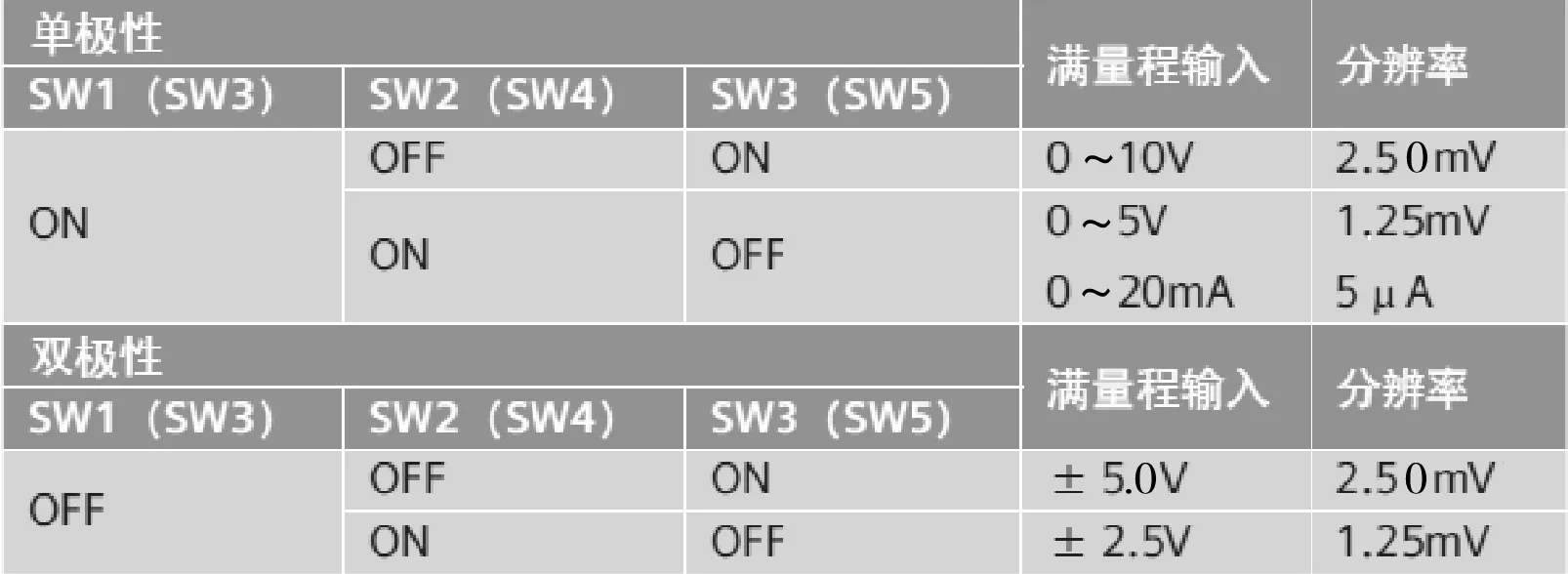

EM231模擬量擴展模塊4輸入;功耗2W;雙極性精度11位,加1位符號位,單極性12位;圖2所示的組態開關表用于為 EM 231 模擬量輸入和 4/8 輸入(括號中為 8 輸入)選擇模擬量輸入范圍。

圖2 組態開關表

2.2 硬件結構組成

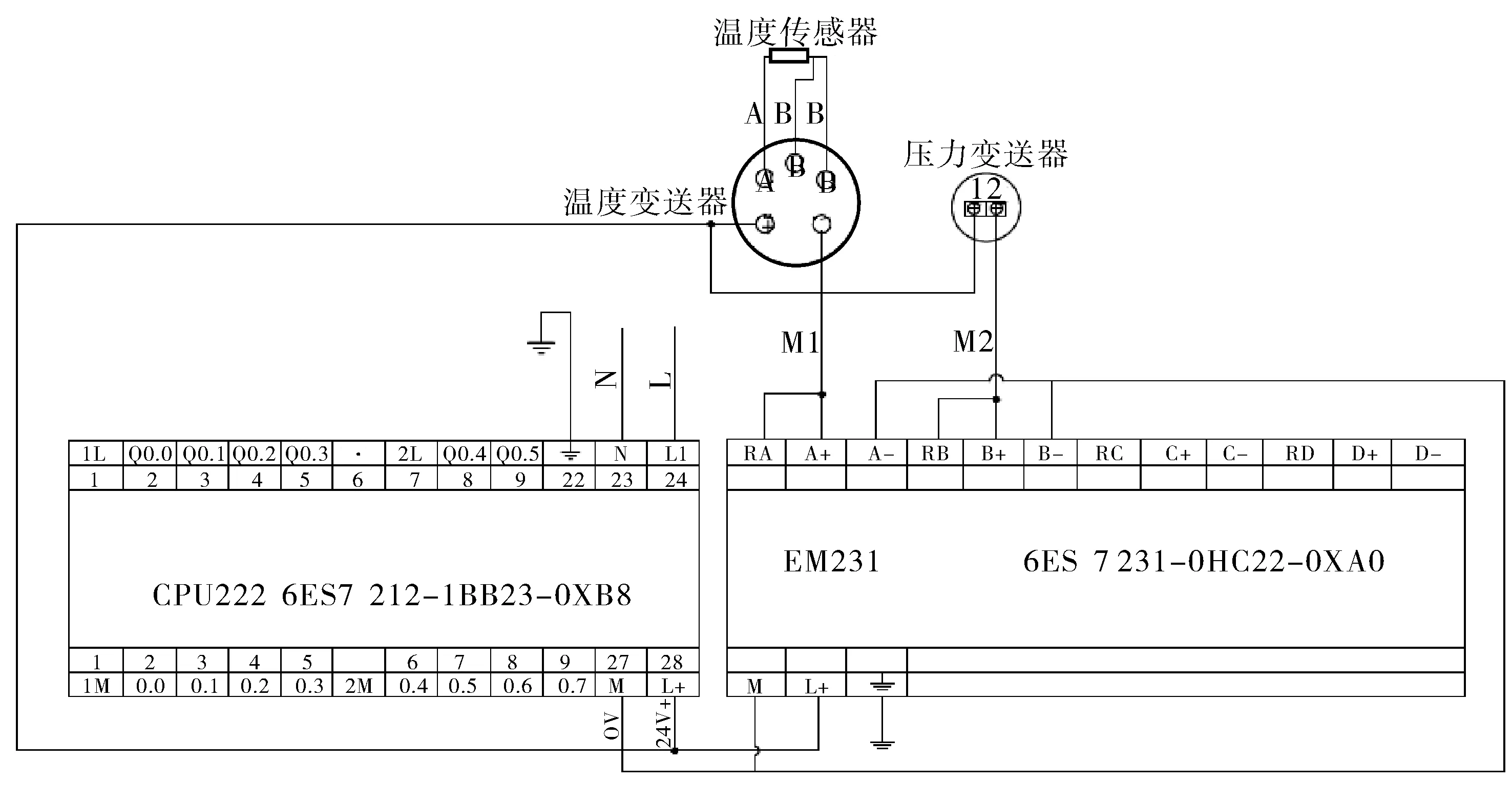

如圖3所示,溫度傳感器和壓力傳感器測得的信號經由變送器轉換為4~20mA的電流模擬量,由AI模擬量擴展模塊EM231轉換為數字信號傳至CPU222中。CPU222與PC上位機采用PPI通信協議將數字信號傳至上位軟件進行結果運算。

圖3 系統硬件結構組成

3 系統軟件

采用STEP7-Micro/Win軟件對下位機PLC進行編程,采用KingVIEW6.53軟件搭建了PC端上層軟件,使系統的操控簡單方便。

3.1 PLC 控制程序

STEP7-Micro/Win指令庫包含有預先組態好的各種子程序和中斷程序,應用這些程序可以與各類驅動通信,簡化了編程過程。通過USS指令可以方便地控制物理驅動器和讀/寫驅動器參數。

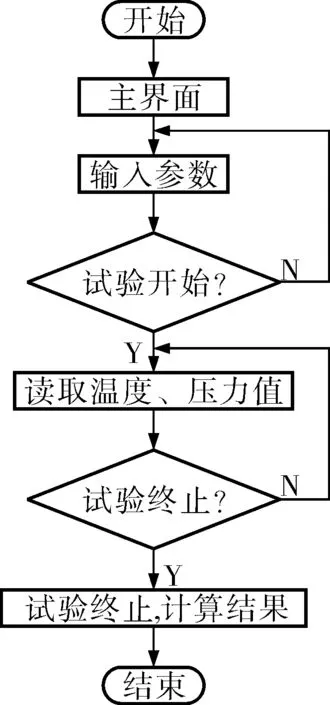

圖4是PLC控制程序的流程框圖,當開機進入系統主界面后,輸入壓力穩定差值、壓力穩定時間、酸堿溶液體積、金屬粉質量及循環水溫等試驗參數。試驗開始后,系統開始讀取反應罐內實時溫度壓力數值。當壓力穩定差值和穩定時間達到試驗參數設置的數值后停止試驗,同時計算得到試樣中活性金屬粉體的含量。

3.2 溫度和壓力值讀取

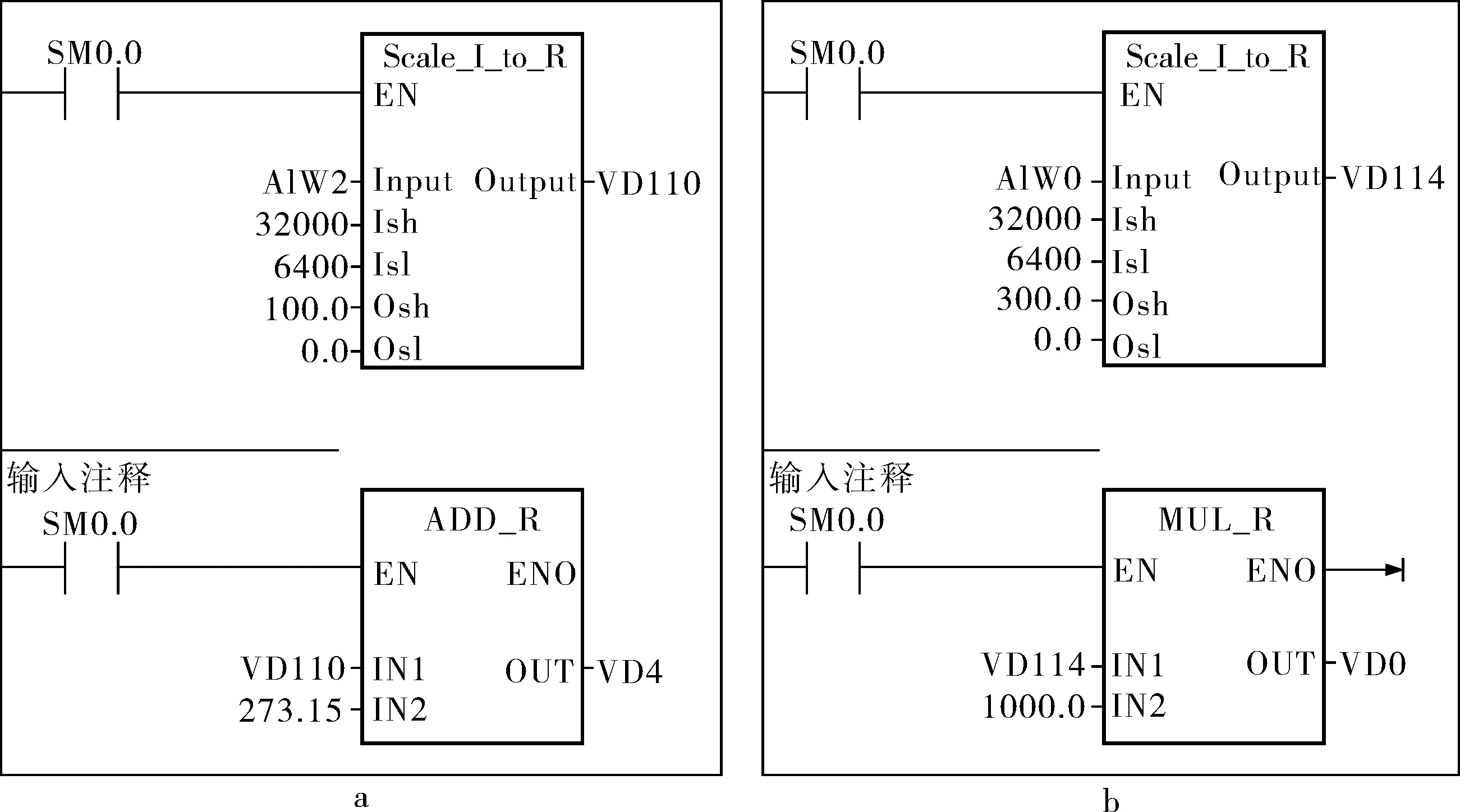

采用LAD編輯器編寫溫度和壓力值的讀取指令,如圖5所示。圖5a中調用了Scale_I_to_R功能塊將4~20mA的溫度模擬量轉換為攝氏溫度值輸出為VD110,然后轉換為熱力學溫度值輸出為VD4;圖5b中依然是調用了Scale_I_to_R功能塊將壓力值模擬量轉換為單位為kPa的數字量[4]。

圖4 PLC控制程序的流程框圖

圖5 溫度和壓力值讀取指令

3.3 組態軟件

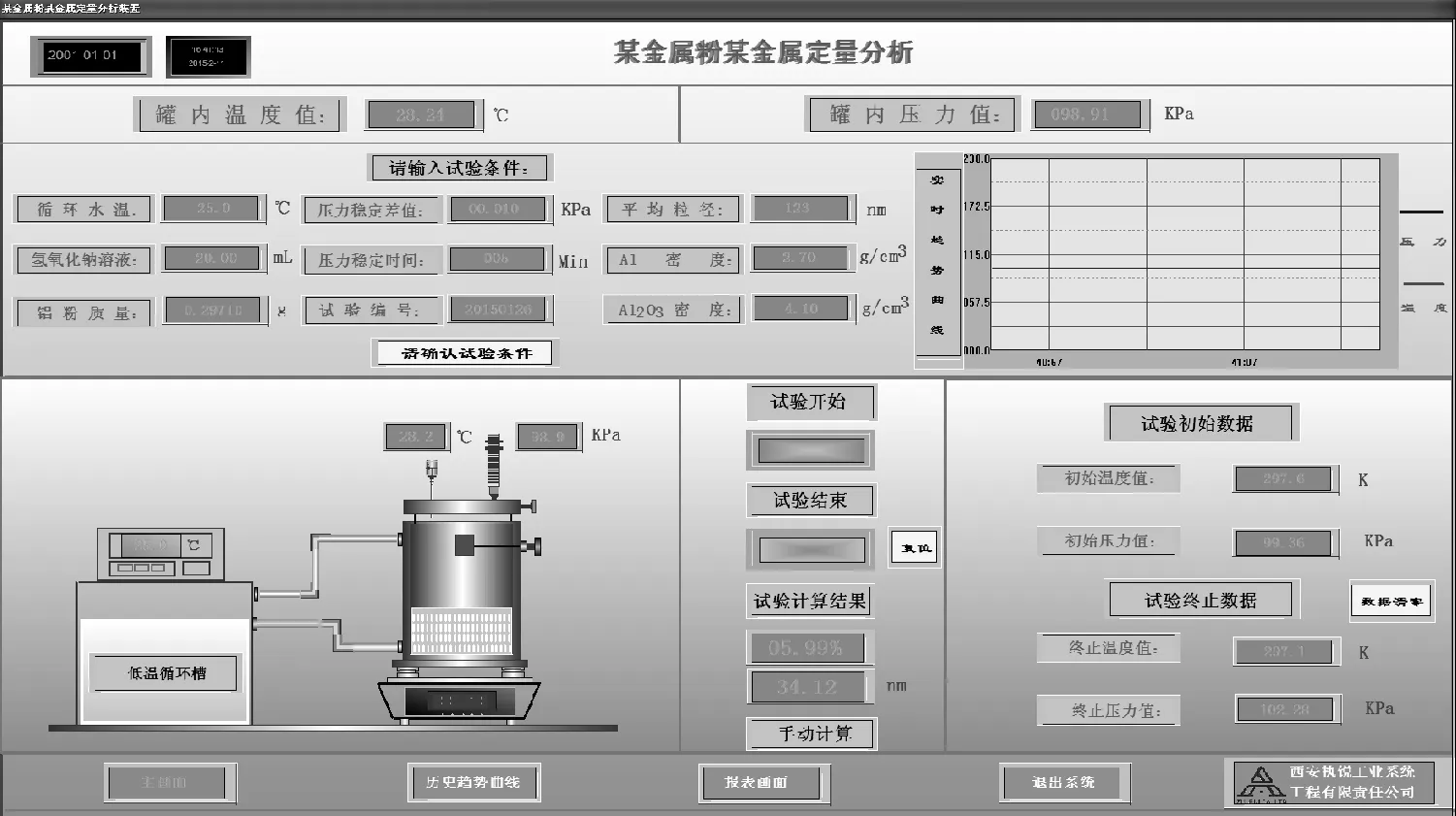

KingVIEW是針對中小型項目的用于監視與控制自動化設備和過程的SCADA產品。利用KingVIEW 6.53軟件可以非常方便地進行上層軟件界面的組態設計。本系統的上層軟件界面如圖6所示[5,6]。

圖6 系統上層軟件界面

4 結束語

活性金屬粉體定量分析系統采用PLC控制反應過程,實現活性金屬粉體與反應介質反應放氣過程中的壓力、溫度同步測量,得到氣態產物的壓力、溫度隨時間變化的曲線。通過特定算法處理曲線數據即可獲得活性金屬含量。實際運行表明:整個系統結構簡單合理、操作方便、工作穩定性好。

[1] 王三秀,蔣勝韜. S7-200系列PLC與PC間基于自由口通訊的實現[J].科學技術與工程,2008,8(23):6357~6360.

[2] 胡嵐,王婧娜,熊賢鋒,等.含鋁炸藥中鋁粉活性的光譜法測試研究[J].含能材料,2012,20(1):94~98.

[3] 趙文忠,郝晶晶.活性鎂鋁定量測定方法的研究[J].分析試驗室,2008,27(z1):463~466.

[4] 付明,靳鞏磊,李宏勇.電子銀粉自動化反應系統研制[J].儀表技術與傳感器,2014,(7):75~77.

[5] 霍鳳財,任偉建,康朝海,等.基于組態王和PLC的工業鍋爐監控系統設計[J].化工自動化及儀表,2013,40(9):1103~1105.

[6] 靳雷,王建躍.組態王和PLC在機械手臂控制系統的應用[J].化工自動化及儀表,2010,37(3):103~106.