基于PLC的固定式壓縮機站控系統

陳 曦 湯雪松

(河北工業大學控制科學與工程學院,天津 300130)

隨著科學技術的發展,自控系統已經廣泛應用于化工生產的各個領域[1~4]。在工業生產過程中除了要保證產品質量外,還要保證生產過程的安全和高效。化工生產的原材料常為有毒氣體或液體,所以安全性需要極大的保障,這就要求在生產過程中各級監控環節能夠實時監控各項生產指標,控制系統精確地控制裝置各環節的正常運行,并在發生故障時及時報警。

筆者基于S7-200PLC設計某固定式壓縮機站的自控系統,在實際工程中用于叔碳酸的生產控制[5]。

控制系統的機械部分主要是固定式壓縮機站,采用YB3-315M-6-90KW型防爆電機,用于驅動泵機、風機及壓縮機等傳動機械,保障系統中潤滑油壓力、排氣壓力及排氣溫度等在正常工作范圍內,該電機在工作時的噪音低、振動小。電氣部分由非標啟動柜和機上控制元件組成,電源采用三相五線380V(AC)/50Hz。

由于該控制系統用于化工生產過程,工作環境惡劣,因而選用工作穩定且抗干擾能力強的S7-200PLC作為控制核心。顯示部分則選用TD200。

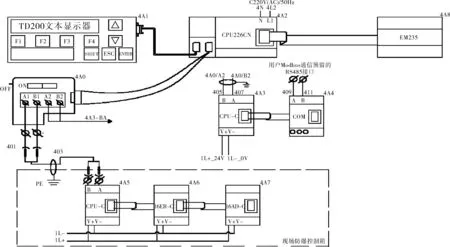

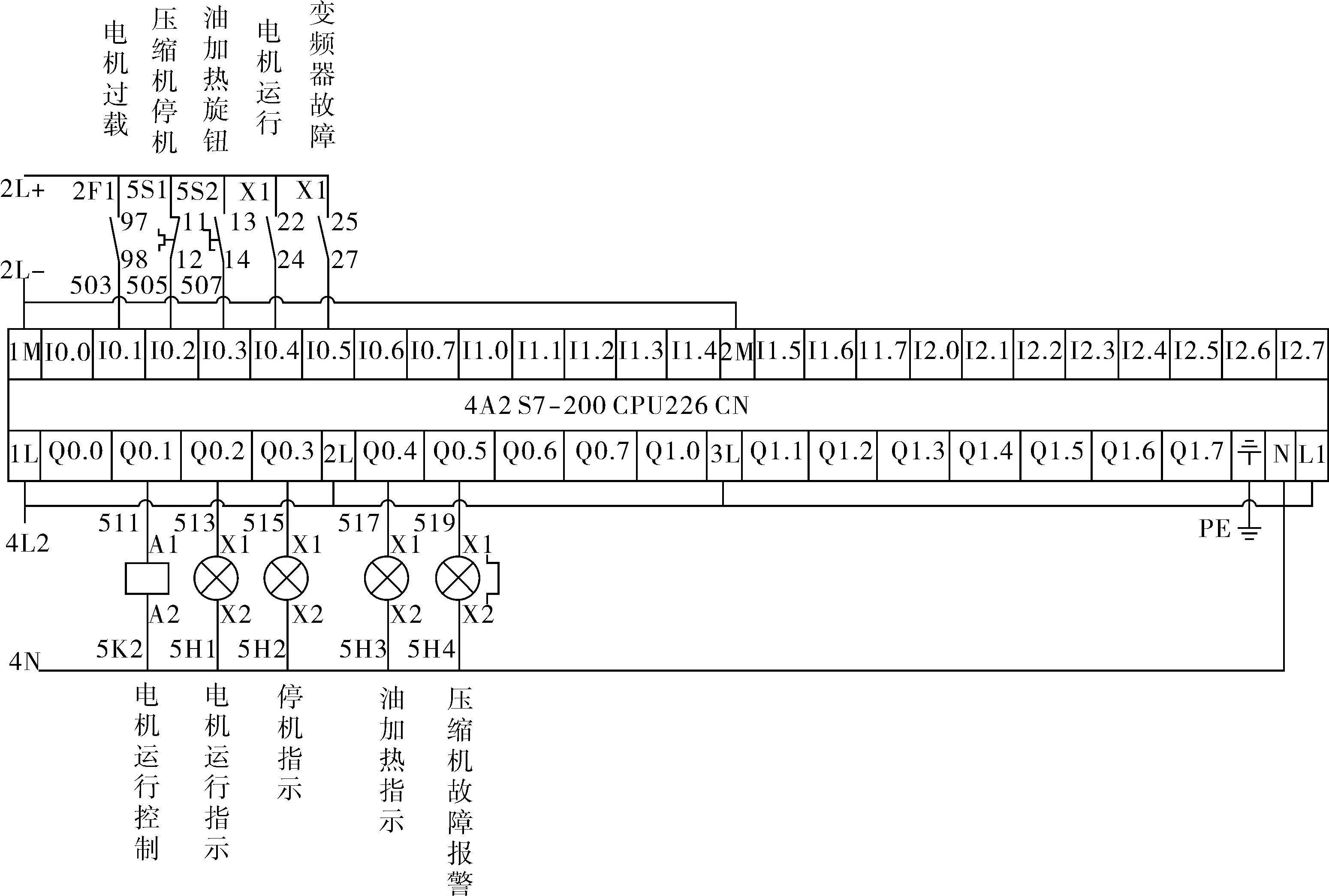

系統的現場數據采集、控制和顯示部分的結構如圖1所示。CPU226的接線如圖2 所示。系統采用壓力變送器測量潤滑油壓力、冷卻水壓力和排氣壓力,信號被轉換為4~20mA(DC)輸出,用于監控潤滑油壓力和冷卻水壓力穩定在0.0~1.0MPa,1~4級排氣壓力分別穩定在0.0~0.6MPa、0.0~2.0MPa、0.0~6.0MPa、0.0~16.0MPa。系統采用溫度變送器測量潤滑油的溫度和排氣溫度,信號也轉換為4~20mA(DC)輸出,監控潤滑油溫度穩定在-50~150℃,1~4級排氣溫度分別穩定在-50~250℃、-50~250℃、-50~250℃、-50~250℃。系統采用ABB變頻器控制壓縮機,在啟動環節,通過變頻器代替自耦變壓器,以減少電動機啟動電流對輸電線路的影響;在運行環節,當上述過程變量發生改變時,可通過變頻器的動態調頻使各變量穩定在設定范圍;在停車環節,變頻器設置為積分停車,實現電機緩慢停車以保護電機自身安全[6]。

2 控制策略

正常狀態按下電機運行按鈕,控制回路得到220V(AC)電壓,壓縮機開始工作,站控系統也開始監控現場的工況。通過S-16AD模塊采集現場數據,并將壓力及溫度等模擬信號轉換成數字信號送入PLC處理,在CPU得到實時數據后通過程序中的PID模塊計算現場氣動閥的開度控制各級壓力,通過控制現場加熱器來控制各級溫度,保證整個系統工作在設定范圍[7]。

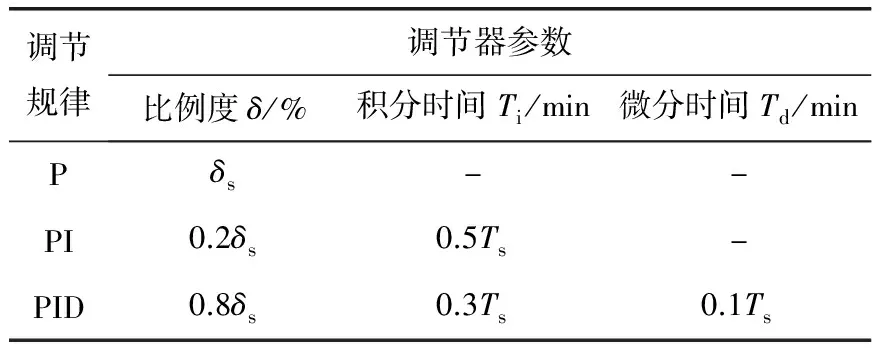

為了實現現場氣動環節的快速動作,氣動閥PID參數要選取合理,此處PID參數整定是通過衰減曲線法得到的,整定成4∶1的衰減曲線。具體整定方法:先去掉積分和微分作用,將用純比例控制的比例帶整定為4∶1曲線,記下此時的比例帶δs和振蕩周期Ts,通過表1給出的經驗公式進行計算。

圖1 現場數據采集、控制和顯示控制系統結構示意圖

圖2 CPU226接線示意圖

調節規律調節器參數比例度δ/%積分時間Ti/min微分時間Td/minPδs--PI0.2δs0.5Ts-PID0.8δs0.3Ts0.1Ts

3 主程序

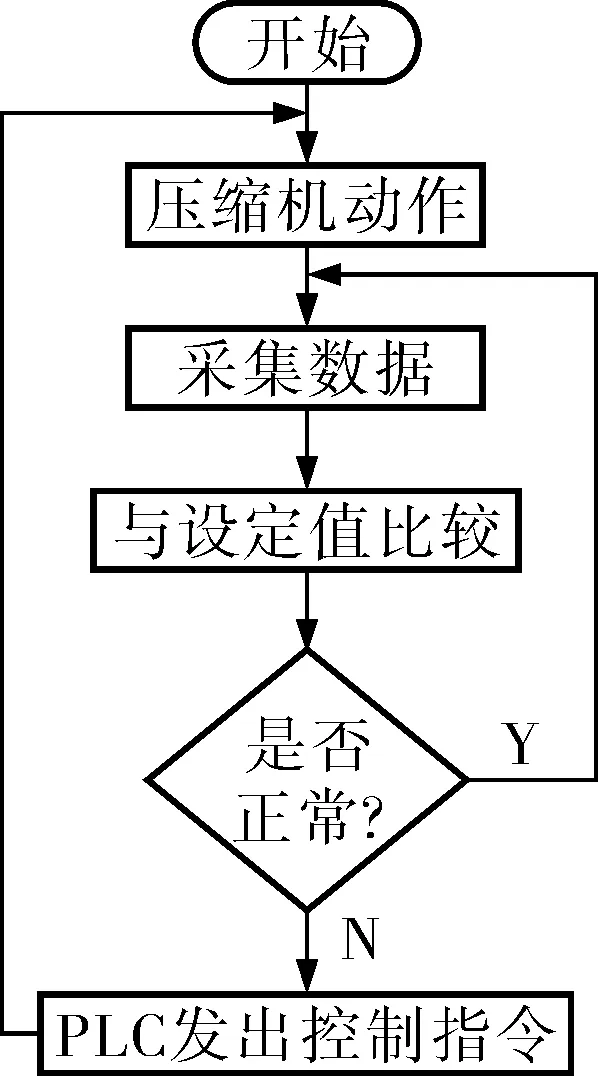

系統程序主要部分包括主程序、主站程序和子程序。控制系統主程序流程如圖3所示,粗略分為啟動系統、數據采集、參數比較、數據處理和動作控制5個部分。

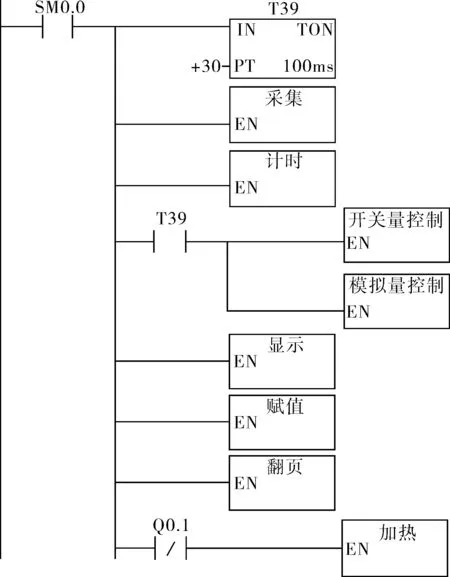

子程序包括開關量控制、模擬量控制、加熱、翻頁、計時及數據采集等模塊。主程序通過調用各子程序完成控制任務,主站程序完成地址分配。圖4中,采集模塊用于現場信號采集,計時模塊用于記錄設備上電后工作的時長,開關量控制模塊用于處理現場按鈕的信號,模擬量控制模塊處理現場采集信號,顯示、賦值、翻頁處理或顯示TD200的信號。

圖3 主控流程

圖4 子模塊邏輯程序

4 結束語

筆者設計的固定式壓縮機站控系統,結構合理、能夠自動控制并調節整個生產過程,控制性能可靠,調節也及時高效。在有機酸的實際生產過程中,該系統實現了各環節的自動控制與調節,保證了生產過程的安全、穩定,提高了企業生產效率。

[1] 向曉漢,陸斌.西門子PLC高級應用實例精解[M].北京:機械工業出版社,2010.

[2] 彭琳.化工廠蒸汽平衡的控制方案研究[J].石油化工自動化,2014,50(5):22~24.

[3] 郁漢琪.電氣控制與可編程控制器應用技術[M].南京:東南大學出版社,2009.

[4] 郭洲,荊瀟.壓縮機系統回路中平衡壓力的計算研究[J].石油化工自動化,2014,50(4):28~30.

[5] 蔣文娟,朱安邦.壓縮機遠程監控系統的設計與實施[J].自動化博覽,2004,21(3):22~23.

[6] 崔堅.西門子工業網絡通信指南[M].北京:機械工業出版社,2005.

[7] 金飛,許飛云.壓縮機組遠程監測與故障診斷系統及其應用[J].機械制造與自動化,2003,23(3):61~63.