電石爐尾氣分析系統(tǒng)的技術(shù)改造

徐開軍 楊玉潔

(中鹽吉蘭泰鹽化集團有限公司,內(nèi)蒙古 阿拉善 750336)

中鹽吉蘭泰鹽化集團有限公司60萬t/a電石生產(chǎn)裝置現(xiàn)有2.5萬t全封閉電石爐12臺,根據(jù)《電石行業(yè)準(zhǔn)入條件》的要求:“密閉式電石裝置的爐氣(CO氣體)必須綜合利用,正常生產(chǎn)時不允許爐氣直排或點火炬;含塵爐氣或利用后的再生氣必須經(jīng)除塵處理,達(dá)標(biāo)排放”。為此,該公司通過爐氣凈化系統(tǒng)和后處理系統(tǒng)凈化CO氣體后送到石灰窯工段,作為石灰窯系統(tǒng)的燃燒氣再利用,形成了循環(huán)經(jīng)濟。

由于密閉電石爐產(chǎn)生的尾氣(CO 65%~85%,CO22%~4%,H2O 2%~10%,O20.5%~5.0%,S 0.34%,H20.5%~25.00%,N21%~5%,CH43%~6%)含有少量的O2和H2,屬易燃、易爆氣體,為了保障凈化裝置和電石爐的安全穩(wěn)定運行,必須對尾氣氣體中的CO、O2、H2和CO2的含量進行采樣分析監(jiān)控,所以在每臺電石爐尾氣凈化裝置上設(shè)計安裝了一套過程分析系統(tǒng),該系統(tǒng)包括取樣探頭組件、預(yù)處理單元、分析單元、程序報警控制單元和儀器標(biāo)定單元5部分。將該系統(tǒng)的報警控制信號上傳到電石爐的PLC系統(tǒng)進行聯(lián)鎖控制:當(dāng)尾氣中O2含量超過2%時,PLC系統(tǒng)自動聯(lián)鎖停止尾氣凈化裝置以防止凈化系統(tǒng)發(fā)生爆炸事故;當(dāng)尾氣中H2含量達(dá)到23%時,PLC系統(tǒng)自動聯(lián)鎖停止電石爐裝置。所以該分析系統(tǒng)的運行穩(wěn)定,不但關(guān)系到整個電石爐裝置的安全正常穩(wěn)定運行,而且還關(guān)系到后處理乃至石灰窯裝置的安全運行。

1 原系統(tǒng)存在的問題①

由于原分析系統(tǒng)沒有充分考慮該公司密閉電石爐所產(chǎn)生尾氣的特點,致使其投運以來一直不能穩(wěn)定運行,主要原因就是所測樣氣粉塵含量較大,煙塵粒徑極其細(xì)微(0~10μm顆粒占總煙塵量的80%左右),這就會造成采樣系統(tǒng)和分析儀表的管路容易堵塞;另外,煙氣溫度較高,有時甚至高達(dá)1 000℃左右,經(jīng)空冷系統(tǒng)冷卻后送到分析儀表后的溫度降到40~50℃,這勢必會產(chǎn)生大量的冷凝水,如果不能及時排除,也會造成管路系統(tǒng)的堵塞和分析儀表的損壞。

2 對原分析系統(tǒng)的技術(shù)改造

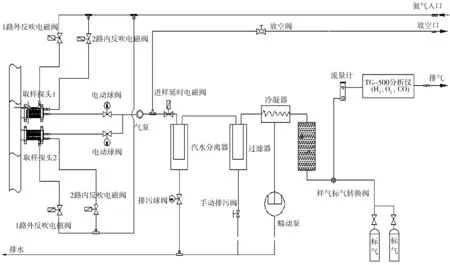

經(jīng)過分析總結(jié),并結(jié)合現(xiàn)場實際運行情況,對原分析系統(tǒng)進行五方面的技術(shù)改造,如圖1所示。

2.1 完善預(yù)處理單元

電石爐尾氣凈化裝置尾氣過程分析系統(tǒng)的預(yù)處理裝置,是在吸收國外同類先進產(chǎn)品優(yōu)點的基礎(chǔ)上,采用獨特的專門凈化技術(shù),實現(xiàn)了在高溫下清除有害雜質(zhì)(微小粉塵、有機結(jié)晶物及飽和水汽等)并實現(xiàn)連續(xù)取樣的技術(shù),現(xiàn)場維護周期大于三個月。完善后的預(yù)處理裝置具有以下特點:

a. 增加了先進的壓縮機冷凝器,具有電子除濕/渦旋管(防爆環(huán)保型)制冷技術(shù),可高效快捷地冷卻樣品,使有害成分急劇冷卻并分離。壓縮機冷凝/電子除濕式氣體冷凝器自帶溫度調(diào)節(jié),設(shè)有高、低溫報警輸出,專屬方法迅速冷卻,組分不丟失;能適應(yīng)高溫環(huán)境,防止氣體溫度降到露點以下而形成冷凝液。所選TG-10A型冷凝器,當(dāng)流 量為2L/min時,入口溫度不大于400℃,出口溫度在3~5℃,使樣氣的露點溫度低于環(huán)境溫度,避免有結(jié)露冷凝液體進入分析儀器而損壞儀表。

圖1 改造后的電石爐尾氣分析系統(tǒng)

b. 采用特殊的汽-液分離技術(shù),有效地分離樣品中的冷凝物。

c. 采用自動排液技術(shù),裝置具有自清潔再用功能;采用排液蠕動泵和自動排液器兩種方式,蠕動泵專門用于分析設(shè)備中的冷凝液回收,低速運轉(zhuǎn)的PVDF軟管通過滑軟與Novoprene軟管連接,確保其具有長期良好的機械和化學(xué)穩(wěn)定性,同步電動機和齒輪可以阻止回流的冷凝液,蠕動泵0.3L/h的排液量可以保證安全地除去冷凝液。

2.2 增加增壓排污

原分析系統(tǒng)由氣泵提供吸力采取樣氣,在取樣管線和泵前樣氣壓力為微負(fù)壓,分析系統(tǒng)在正常運行時氣液分析和排污裝置處于負(fù)壓狀態(tài),這樣就不能快速地排出污物和冷凝液。改進后,如果排污裝置需要排污,系統(tǒng)會通過PLC系統(tǒng)發(fā)出信號,自動打開備用壓力源的電動球閥,使其在排污過程中的氣液分析和排污裝置處于正壓狀態(tài),通過壓力作用。

2.3 增加增壓存氣反吹裝置

采用全自動控制反吹系統(tǒng),只要現(xiàn)場有氣源,無論壓力大小,通過程序控制都能使反吹達(dá)到滿意效果。由于現(xiàn)場氮氣壓力不足且輸送管路較遠(yuǎn),所以在自動反吹裝置中有針對性地加入了高壓增壓存氣裝置,使反吹氮氣壓力達(dá)到800kPa,滿足反吹中氮氣的耗氣量和壓力要求。

2.4 探頭內(nèi)外反吹

在取樣探頭處,原系統(tǒng)只有一路反吹,即在過濾器表面進行吹掃。系統(tǒng)在進行反吹時,死角和一些附著于過濾器表面的污物不易被吹掃清除。新方案對過濾器進行內(nèi)外同時反吹,很好地解決了吹掃效果不好的問題。

2.5 增加了雙探頭取樣

改造后的系統(tǒng)采用雙探頭進行取樣,整個取樣分析系統(tǒng)由PLC系統(tǒng)自動控制,使雙探頭系統(tǒng)按一定周期自動輪換工作。開始時A探頭工作;當(dāng)測量一定時間后切換至B探頭工作,此時A探頭進入吹洗程序進行自動清理,完成一組工作循環(huán)。同理,當(dāng)取樣切換至A探頭時,B探頭進入吹洗程序。采用二位二通高頻開關(guān)動作電磁閥作為吹掃執(zhí)行元件,進行脈沖式吹掃并由PLC進行定時和計數(shù),每次吹10s,停5s,共4次。必要時也可在某一時間內(nèi)只選擇一個探頭工作。這樣,既能實現(xiàn)自動連續(xù)取樣分析,又能方便地對系統(tǒng)進行維護保養(yǎng)而不影響生產(chǎn)操作。

3 結(jié)束語

對中鹽吉蘭泰鹽化集團有限公司60萬t/a電石生產(chǎn)裝置密閉電石爐尾氣過程分析系統(tǒng)進行技術(shù)改造后,投入正式運行,分析系統(tǒng)運行良好,達(dá)到了技改的目的。

與改造前相比,對系統(tǒng)進行維護保養(yǎng)的時間和次數(shù)減少了,之前每周都要檢修清理一次,尤其到了冬季氣溫低的時候幾乎每天都要手動排污一次;技改后,三個月檢修保養(yǎng)一次,不但減輕了儀表維修工的勞動強度,更重要的是減少了因分析儀表故障而引起的停車事故,為企業(yè)正常平穩(wěn)生產(chǎn)提供了保障。