鐵棉聯產的優質礦渣棉生產工藝

王 東,周揚民,羅思義,儀垂杰

(青島理工大學 冶金爐渣高效資源化利用國家地方聯合工程研究中心,山東 青島 266520)

高爐渣是高爐煉鐵工序產生的一種副產品.截至2012年底,中國已形成生鐵產能9億t[1].,每噸生鐵要產生0.3~0.6 t[2]的渣,每年高爐渣的產能達3億t以上.

我國大部分的高爐渣以水沖粒化渣的形式用于水泥工業,售價不超過100元/t,經濟價值較低.因此做好高爐渣的資源化利用,生產高附加值產品,是提高鋼鐵企業經濟效益的有效途徑.礦渣棉是一種以高爐渣為主要原料,通過離心噴吹方法制取的一種棉絲狀礦物纖維.我國制訂了相關標準“GB/T11835-2007《絕熱用巖棉、礦渣棉及其制品》[3]”,但在國內礦渣棉多為小作坊生產,質量不達標,絕大部分用于工業保溫,只有10%用于建筑業.而國外礦渣棉制品80%~90%用于建筑業.優質礦渣棉不僅是一種性能優良的保溫材料,而且具有吸音和防火的特點,可廣泛應用于冶金、機械、建筑、化工和交通等部門,是一種基于鋼鐵工業的超高附加值產品.為此,青島理工大學冶金爐渣高效資源化利用國家地方聯合工程研究中心對鐵棉聯產工藝進行了深入研究,認為實現鐵棉聯產應成為鋼鐵企業一個新的經濟效益增長點.

1 傳統礦渣棉生產工藝特點

傳統礦渣棉生產工藝以冷態高爐渣為主要原料,配加其他輔料,如焦炭、白云石、硅石等,經沖天爐高溫熔化,得到高溫熔體后,經吹制或離心得到直徑為十幾μm的纖維化礦渣棉,該工藝能耗、成本相對高,礦渣棉制品質量不達標,用于低端工業保溫居多.

1.1 礦渣棉的成分控制

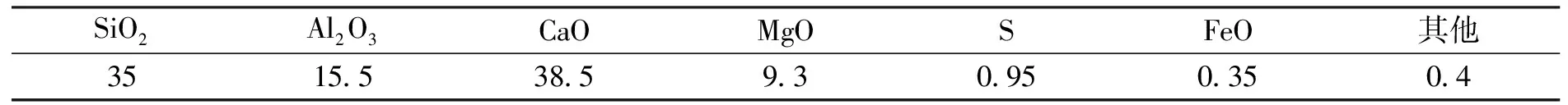

高爐渣是常見的SiO2-CaO-Al2O3-MgO四元體系,其典型成分如表1所示.一般來說,能夠形成礦渣棉的化學成分質量分數范圍[4]為,SiO2: 36%~68%,Al2O3: 5%~28%,CaO: 23%~48%.

為了得到成纖性能、易熔性、和耐水性等優良的性能指標,需要合適的酸度系數MK,將MK定義為w(SiO2+Al2O3)與w(CaO+MgO)的比值(均為質量分數).礦渣棉的酸度系數在1.0~1.4范圍,而酸度系數大于1.6則為巖棉制品.在礦渣棉質量控制過程中,通過原料配比優化,提高硅石粉或石英砂配比,準確控制酸度系數是保證礦渣棉質量的有效辦法.

表1 高爐煉鐵爐渣成分控制典型值(質量分數)

1.2 礦渣棉的能耗分析

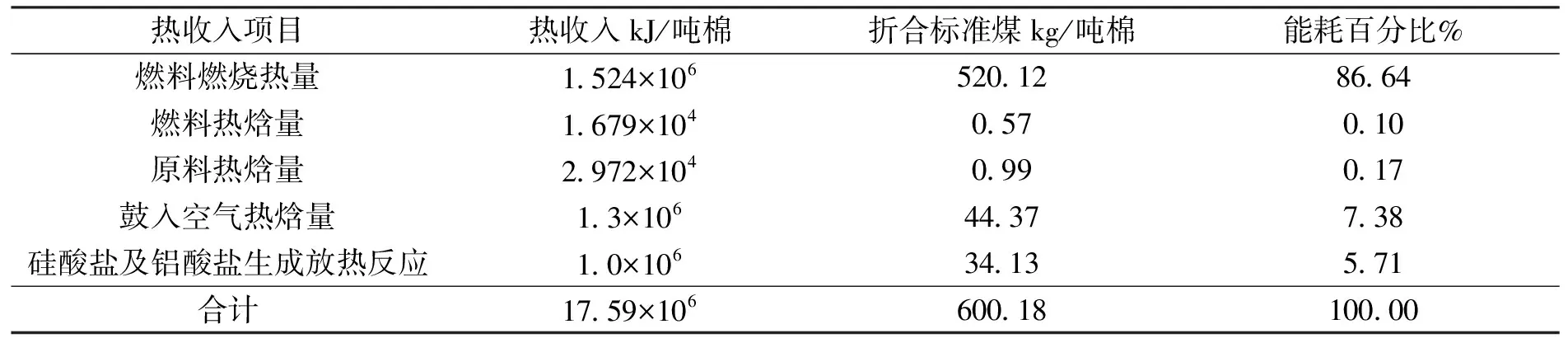

傳統沖天爐礦渣棉生產工藝,要把常溫的高爐干渣、硅石粉等原料加熱到熔融狀態,才能達到離心成纖的要求,在此期間消耗能量約占總能耗的70%~75%[5].按照國內當前生產技術水平,生產每噸礦渣棉的焦炭平均消耗量在490 kg左右[6],屬于典型的高耗能工藝.沖天爐熱平衡計算中熱收入計算表見表2.

表2 沖天爐礦渣棉熱平衡熱收入計算表

沖天爐熱平衡收入分析計算結果表明,熱量總收入的86.64%[5]來自燃料燃燒所產生的熱量.因此,直接利用高溫熔融態的高爐渣,按照鐵棉聯產的思路進行礦渣棉生產的成本將大幅降低;同時,鋼鐵企業的質量控制體系非常成熟,礦渣棉質量將得到有力保證.

2 鐵棉聯產礦渣棉生產工藝的優勢

鋼鐵工業“十二五”規劃中,明確指出把“冶金渣綜合利用技術”作節能減排技術應用的重點推廣項目.鋼鐵企業開發鐵棉聯產工藝,符合國家節能、環保政策,生產高端礦渣棉具有明顯優勢.

2.1 原料優勢

一個年產10萬t的礦渣棉生產線,每年需高爐渣8萬t,硅石7萬t,白云石1萬t.依托煉鐵廠,建設礦渣棉生產線,使得高爐渣從高爐生產現場到運輸到礦渣棉生產線,物流成本幾乎為零;而硅石和白云石都是煉鐵廠生產必需原料,質量穩定,且僅占煉鐵的原料比重不足10%,無須單獨采購,就地解決即可,這也充分地利用了鋼鐵廠的優勢.

2.2 能耗優勢

出爐的高爐渣,其溫度一般在1 500 ℃左右,經計算可以發現,每t高爐渣含有1.6~1.8×106kJ的顯熱,折合60 kg左右標準煤,標準煤熱量為29.27 MJ/kg.

鐵棉聯產工藝的實施可以實現高爐渣的熱裝、熱送,高爐渣顯熱回收效率可達到80%[4]以上.按照先進的沖天爐熔煉工藝工序能耗計算[5],每熔煉1 t熔渣的工序能耗為445 kg標準煤,用于熔融過程的熱量約6.0×106kJ(折合205 kg標準煤)[5],即在高爐渣熱能完全利用的情況下,工序能耗僅有240 kg標準煤.

此外,鋼鐵廠具有大量的廢熱,這些熱量通過合理的工藝措施,可以在礦渣棉板的固化、聚合過程中得到充分利用,不僅可以提高這些廢熱的利用率,同時也節約了生產礦渣棉板所需的熱量.

2.3 配套輔助設施優勢

礦渣棉生產線所需配套輔助設施主要有供電、供水、供氣三項.10萬t/年的礦渣棉生產線裝機容量一般在6 000 kW左右;所需軟水滿足200 m3/h即可;壓縮風壓力0.2 MPa.在鋼鐵企業里,以750 m3高爐為例,軟水流量一般在1 500 m3/h,且富余量較大,壓縮風壓力一般在0.4 MPa以上,具備了發展鐵棉聯產工藝的基本條件.因此,鐵棉聯產工藝的配套輔助設施不需單獨設計、建設,這也進一步地降低了生產建設成本.

2.4 管理優勢和技術

現代化的鋼鐵企業,不僅自動化技術水平高,而且管理團隊也相當完善.鐵棉聯產工藝生產線的建成,無需單獨配備相關的專業技術人員,甚至可以實現現場無人值守,生產線視頻監控和計算機遠程操作.這不僅可以使得員工免于礦渣棉生產過程中對其身心健康的損害,也對產品質量穩定性提供了保證.

2.5 節能優勢

傳統礦渣棉工藝沒有利用熔融態高爐渣的顯熱,在二次熔融的過程中,使用沖天爐需要使用大量的焦炭,能耗成本嚴重削弱了其市場競爭力.為了獲得市場份額,通過犧牲質量控制水平來降低成本,是礦渣棉生產廠的常規做法,如此也限制了礦渣棉工藝的進步.

2.6 鐵棉聯產工藝技術的提出

隨著鋼鐵工業節能技術的深入研究,圍繞著熔融態高爐渣顯熱的充分利用技術,出現了一步法礦渣棉生產技術.但是由于工藝因素的限制,無法在吹制或離心成纖之前進行補熱、調質、成分和溫度的均化,直接將熔融態的高爐渣轉化為礦渣棉.這樣生產的礦渣棉纖維相對較粗,保溫性能差,質量難以保證.

本文提出了高爐渣氧煤混噴二次加熱技術的鐵棉聯產工藝技術.在礦渣棉的生產過程中增加了調質爐,對熔融態的高爐渣進行二次加熱、調質,均溫,為提高質量、降低成本創造了條件.

3 氧煤混噴二次加熱技術的鐵棉聯產工藝

3.1 鐵棉聯產新型工藝流程的設計

鐵棉聯產工藝技術是建立在對高爐渣顯熱充分回收利用的理念之上的,但不是簡單地直接利用,而是必須經過高爐渣的轉移運輸、加熱和調質等工藝環節,為了實現這些功能,就必須建立一個調質爐.該設備需要完成對高爐渣的再次提溫加熱、成分調整和均勻,而氧煤混噴二次加熱技術的采用可以解決該問題.

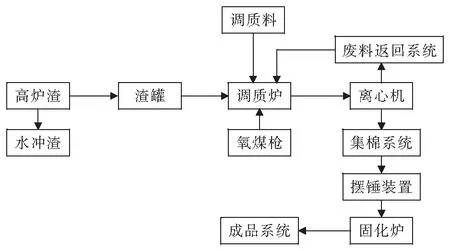

同時為了滿足成分的要求,按照既定配比,加入硅石粉、氧化鐵皮等輔助原料,將高爐渣酸度系數調整到1.3以上,以獲得具有良好的成纖能力、合適的黏度和表面張力的熔體.之后通過常規的礦渣棉生產工藝流程,進行優質礦渣棉的生產,工藝流程如下圖所示:

圖1 氧煤槍技術的鐵棉聯產工藝流程圖Fig.1 Process flow diagram based on the dual-purpose of iron and slag wool production

3.2 氧煤混噴加熱技術

氧煤混噴加熱技術是借鑒Smelting Reduction熔融還原理論,將熔融態的高爐渣轉入調質爐后,把氧煤混合噴槍通入調質爐,可控的定量煤粉在富氧、高溫條件下劇烈燃燒,釋放出超高熱能,從而實現高爐渣的二次加熱;同時反應過程中產生的CO2和CO把熔渣進行劇烈攪拌,使得高溫熔體在熔融硅石粉、氧化鐵皮的同時,實現了熔體自身的成分均一性.

3.3 礦渣棉調質工藝簡析

傳統礦渣棉與巖棉的質量差別主要是因為:含氧化鐵較低的熔體,在保證高溫熔體的黏度的同時,熔體的酸度系數必須控制在1.2左右,很難超過1.3.熔體的Mk值在1.2左右時,在最佳成纖溫度下有寬而穩定的黏度范圍(1~3 Pa·S)[7],在這種情況下即使體溫度上下波動 100 ℃,其纖維質量和成纖率不受明顯影響[8].

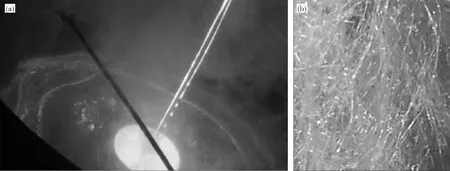

鋼鐵企業的鐵棉聯產工藝可充分利用鋼鐵企業的資源優勢,以良好的質量控制體系運行為基礎,優化配比結構,實現與巖棉生產工藝具有相同的質量控制目標如:Mk值、FeO含量和相應溫度下的熔體黏度.通過表3我們可以看出,質量配比為75%的高爐渣、12%的氧化鐵皮和13%的硅石粉組合形成的混合熔體的Mk值可以提高到1.41,甚至更高,可以按照巖棉的成分控制要求進行配比結構優化.試驗室進行了試驗,制取的礦渣棉纖維如圖2所示.

表3 熔渣調質配比(質量分數)核算表

圖2 試驗過程及礦渣棉局部放大圖片Fig.2 Photos of the slag wool

3.4 氧煤混合噴吹加熱技術的鐵棉聯產工藝流程特點

(1)高爐渣的顯熱能夠得到充分利用,僅有部分輻射熱損失;

(2)高爐渣的改質升溫過程中,氧煤混合噴槍的氧氣和煤粉都能夠得到有效控制,因此加熱效率高;

(3)采用氧煤混合噴槍對高溫熔渣具有強烈的攪拌作用,使得熔渣的成分和溫度更加均勻;

(4)建廠設備和人力投資低,氧煤混噴所需要的原料,氧氣和煤粉在鋼鐵企業中容易得到;

(5)能耗低,由于氧煤混合噴吹加熱技術的應用,煤粉的燃燒得到強化,煤粉的充分燃燒為熔渣調質提供了足夠的熱量,每噸礦渣棉所需能耗將明顯降低.

4 結 語

通過對國內外高爐渣高效資源化研究成果的分析,結合國內鋼鐵大環境,總結出充分利用高爐渣顯熱,并同時制備出高附加值產品是當前乃至以后高爐渣高效資源化利用的主要研究方向.與傳統的礦渣棉生產工藝相比,基于氧煤混噴加熱技術的鐵棉聯產工藝流程具有突出的節能、優質、高效優勢,成本更低,市場競爭力更強.鐵棉聯產工藝技術的推廣,不僅使熔融高爐渣的熱量得到了充分利用,大幅降低了生產能耗,同時也大大提高了高爐渣的附加值,減少了水沖渣處理工藝而產生的蒸汽污染,改善了生產現場的環境,具有良好的應用前景.

[1] 姜曉東. 關于中國鋼鐵產能過剩的若干思考與建議[J]. 鋼鐵, 2013(10): 1-4.

(Jiang Xiaodong. Some thoughts and suggestions on chinese steel overcapacity[J]. Iron&Steel, 2013, (10): 1-4.)

[2] 岳霞. 高爐渣為熱載體的生物質熱解機理及試驗研究[D]. 青島:青島理工大學, 2013: 1-2.

(Yue Xia. Pyrolysis mechanism and experimental study of blast furnace slag for biomass heat carrier[D]. Qingdao: Qingdao Technological University, 2013: 1-2.)[3] 張游,曾乃全. GB/T 11835—2007《絕熱用巖棉、礦渣棉及其制品》標準介紹[J]. 保溫材料與節能技術, 2008 (5): 27-30.

(Zhang You, Zeng Naiquan. Standards introduction of GB / T 11835-2007 "Insulation with Rock Wool, Slag Wool and Its Products" [J]. Insulating Materials and Energy Saving Technology, 2008 (5): 27-30.)

[4] 張玉柱, 劉衛星, 張偉,等. 改性高爐渣作為礦渣棉原料的實驗研究[J]. 功能材料, 2012, 增刊(43): 59-62.

(Zhang Yuzhu, Liu Weixing, Zhang Wei,etal. Experimental research of producing slag wool with modified blast furnace slag as raw materials[J]. Journal of Functional Materials, 2012, Supplement (43): 59-62.)

[5] 孫才,楊志剛,沈志光. 巖棉沖天爐的節能[J]. 保溫材料與節能技術, 1997(3): 22-27.

(Sun Cai, Yang Zhigang, Shen Zhiguang. Rock wool in energy saving of the cupola[J]. Insulating Materials and Energy Saving Technology, 1997(3): 22-27.)

[6] 楊鏵. 高效利用高爐熔渣顯熱的一步法礦棉生產技術[J]. 新型建筑材料, 2003(3): 54-55.

(Yang Hua. One-step mineral wool production technology by efficiently utilizing of furnace clinker sensible heat[J]. New Building Materials, 2003(3): 54-55.)

[7] 郭強, 袁守謙, 劉軍, 等. 高爐渣改性作為礦渣棉原料的試驗[J]. 中國冶金, 2011, 21(8), 46-49.

(Guo Qiang, Yuan Shouqian, Liu Jun,etal. Experimental research of slag wool producing with blast furnace slag[J]. China Metallurgy, 2011, 21 (8): 46-49.)

[8] 宋世林. 巖棉與礦渣棉性能的差異研究[J]. 非金屬礦, 2001(1):11-14.

(Song Shilin. Study on differences between rock wool and slag wool [J]. Non-Metallic Mines, 2001(1): 11-14.)