膠片射線檢測與數字射線檢測的焊接缺陷檢出能力比較

黃文大,郭偉燦,強天鵬,賈炯明,董茂輝

(1.浙江省特種設備檢驗研究院,杭州 310020;2.江蘇省特種設備安全監督檢驗研究院,南京 210003;3.浙江三花制冷集團有限公司,新昌 312500;4.北京嘉盛國安科技有限公司,北京 100027)

眾所周知,常規膠片射線檢測技術經過多年的發展,從檢測方法、檢測工藝到檢測標準都已比較完善。但其具有檢測效率低、需要保管查詢、遠程傳送評判、環境污染等方面缺點。隨著數字化技術的不斷發展,新型的替代膠片的成像器件不斷推向市場。DR(數字射線檢測)系統就是其中一種較為新型的射線檢測系統。

DR 系統是指使用“數字探測器”作為成像器件的射線檢測系統。數字探測器是指把X 射線光子轉換成數字信號的電子裝置,而且該轉換過程是由獨立單元完成的。

數字成像檢測與膠片照相檢測在射線透照原理上是相同的,不同點在于成像器件對接收到的信息處理技術:膠片照相檢測是射線光子在膠片中形成潛影,通過暗室處理,利用觀片燈來觀察缺陷的;而數字成像檢測則是利用計算機軟件控制數字成像器件,實現射線光子到數字信號再到數字圖像的轉換過程,最終在顯示器上進行觀察和處理缺陷。

按照檢測系統與被檢工件的運動狀態,目前的射線檢測系統分為二類:靜態成像檢測系統和動態成像檢測系統。筆者運用兩種方法對試樣進行了檢測,能檢出各種不同的缺陷。

1 試樣

壓力容器焊接缺陷主要包括裂紋、未熔合、未焊透、夾渣和氣孔等缺陷,其中裂紋、未熔合、未焊透缺陷危害性較大。筆者現場制作了一些相關缺陷的碳鋼焊接試樣,并分別采用膠片射線檢測與平板探測器DR 射線檢測兩種不同的射線檢測方法對試樣進行檢測,然后進行缺陷檢出能力比較。

焊接接頭試樣包括:

1個管管環向對接焊接接頭試樣,φ400 mm×8mm,含裂紋缺陷,編號S1;3個管管環向對接焊接接頭試樣,φ325mm×8mm(墊板厚3 mm),含裂紋缺陷,編號S2、S3、S4;1 個平板縱向對接焊接接頭試樣,200mm×150mm×4mm,含裂紋、未焊透和氣孔缺陷,編號01;1個平板縱向對接焊接接頭試樣,200mm×150 mm×4mm,含未熔合缺陷,編號02;2個平板縱向對接焊接接頭試樣,275 mm×220mm×6mm,含未焊透缺陷,編號S5、S6。

2 檢測設備、器材及檢測參數

采用靜態成像(即在一定的時間內,對試件的某一部位進行曝光、成像),輸出單幅、靜止的圖像,分別采用膠片射線檢測與平板探測器DR 射線檢測等兩種不同的射線檢測方法,對焊接試樣進行雙壁單影和單壁單影檢測,然后進行缺陷檢出能力比較。膠片射線照相檢測按標準JB/T4730.2-2005《承壓設備無損檢測第2部分:射線檢測》(AB 級技術)檢測評定。

2.1 膠片射線檢測設備及檢測參數

雙壁單影射線機型號:XXG3005ZL,焦點尺寸為2.3mm;單壁單影射線機型號:XXG2005,焦點尺寸為2.5mm;

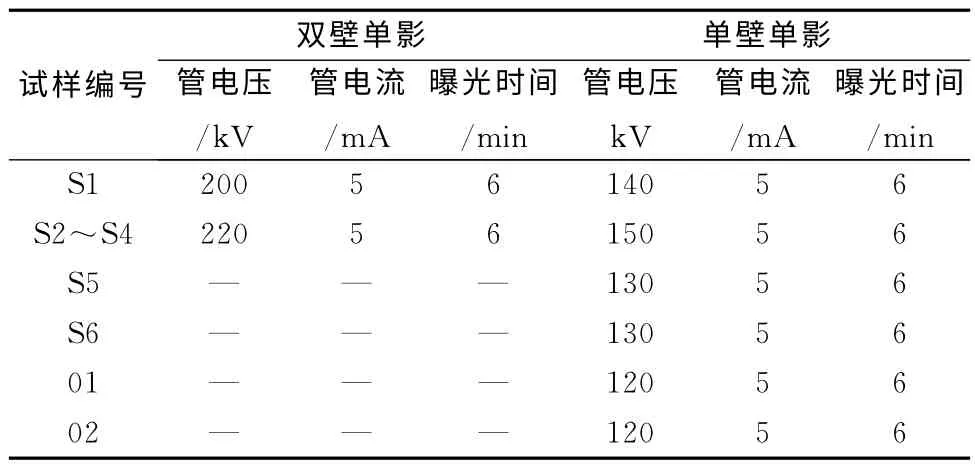

檢測參數:焦距1 000 mm;膠片:Kodak INDUSTREX MX125;單絲像質計:FE10-16。按照JB/T4730.2-2005要求,S1~S4雙壁單影透照各7次,S1單壁單影透照10次、S2~S4單壁單影透照各7次,S5、S6、01、02單壁單影透照各1次。檢測參數如表1所示。

2.2 DR 檢測設備及檢測參數

射線機:YXLON SMART 300,恒電位便攜式X 射線機(由于采用了高頻開關技術,射線輸出極其穩定);焦點尺寸為3.0mm。對于薄壁件,如果要獲得高分辨率的高清圖像,可以采用小焦點或微焦點射線機進行放大拍攝;但為了能與常規膠片照相用的射線機焦點尺寸基本保持一致,未采用放大技術。

表1 膠片射線檢測參數

成像板:V-RX,非晶硅,像素尺寸143μm,成像面積220 mm×220 mm。像質計:單絲像質計FE10-16 和雙絲像質計。成像系統:以色列VIDISCO(維迪思科)。無損檢測系統:VIDISCO RX。軟件:VIDISCO XBIT PRO。

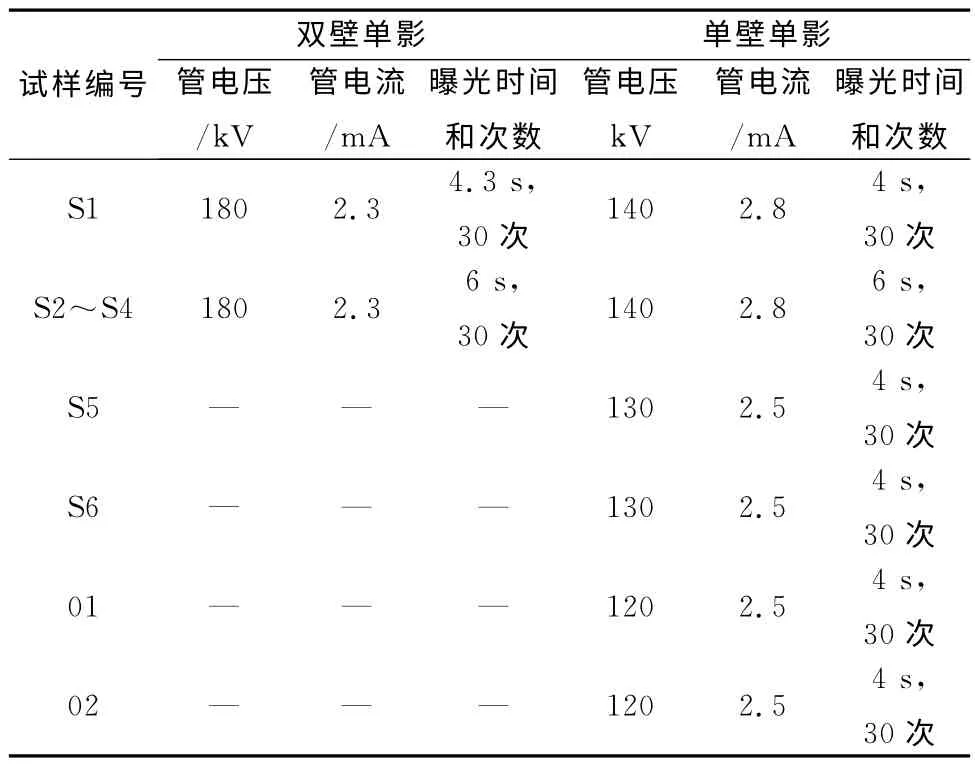

檢測參數:焦距1 000mm,參照JB/T 4730.2-2005要求,S1~S4雙壁單影透照各7次,S1單壁單影透照10次、S2~S4單壁單影透照各7次,S5、S6、01、02 單壁單影透照各1 次。檢測參數如 表2 所示。

表2 DR 檢測檢測參數

DR 檢測工藝采用30 次疊加法。幀疊加法又稱為圖像數字積分法。它是對同一檢測對象不同時刻的圖像進行多幀采樣,并將相應像素疊加以達到提高信噪比的目的。

3 缺陷檢出能力比較及射線檢測圖像

3.1 缺陷檢出能力比較

各檢出能力如表3~10所示。

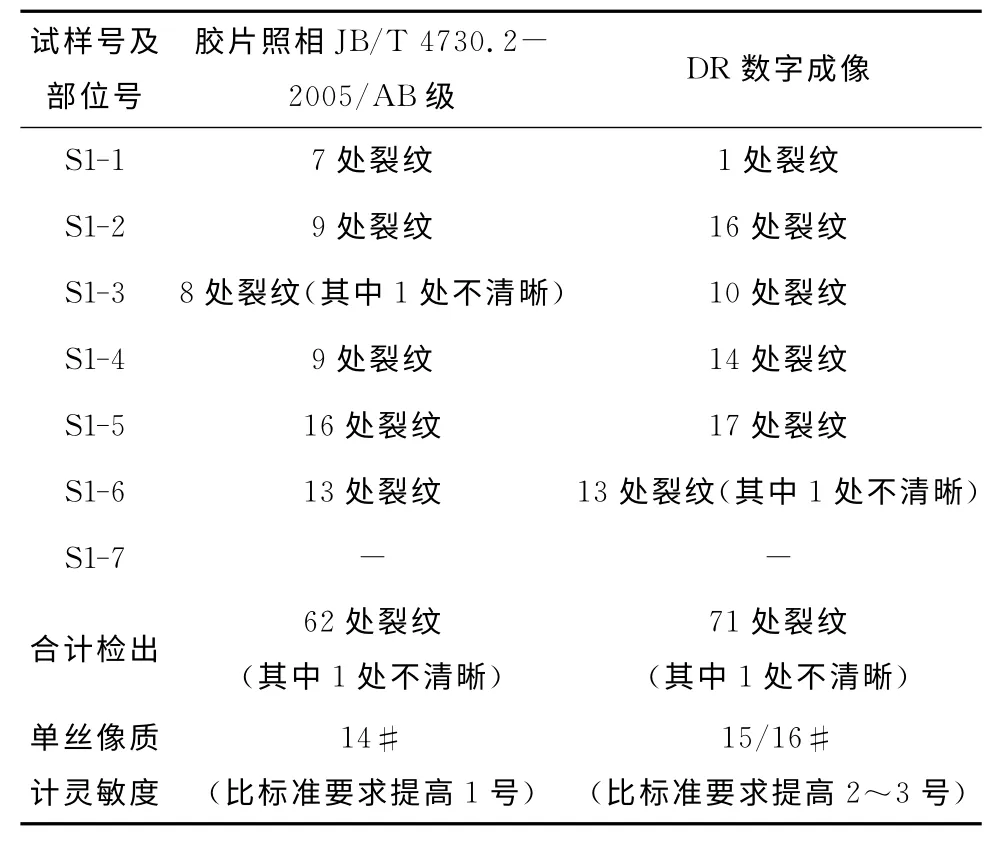

表3 試樣S1雙壁單影透照比較

表4 試樣S2雙壁單影透照比較

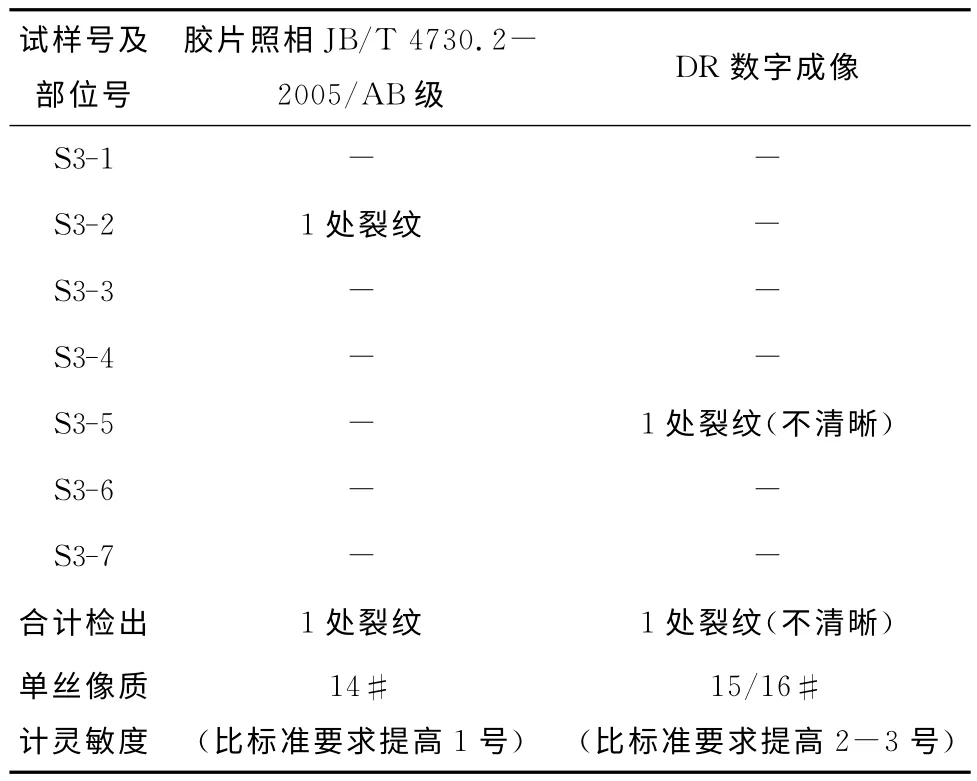

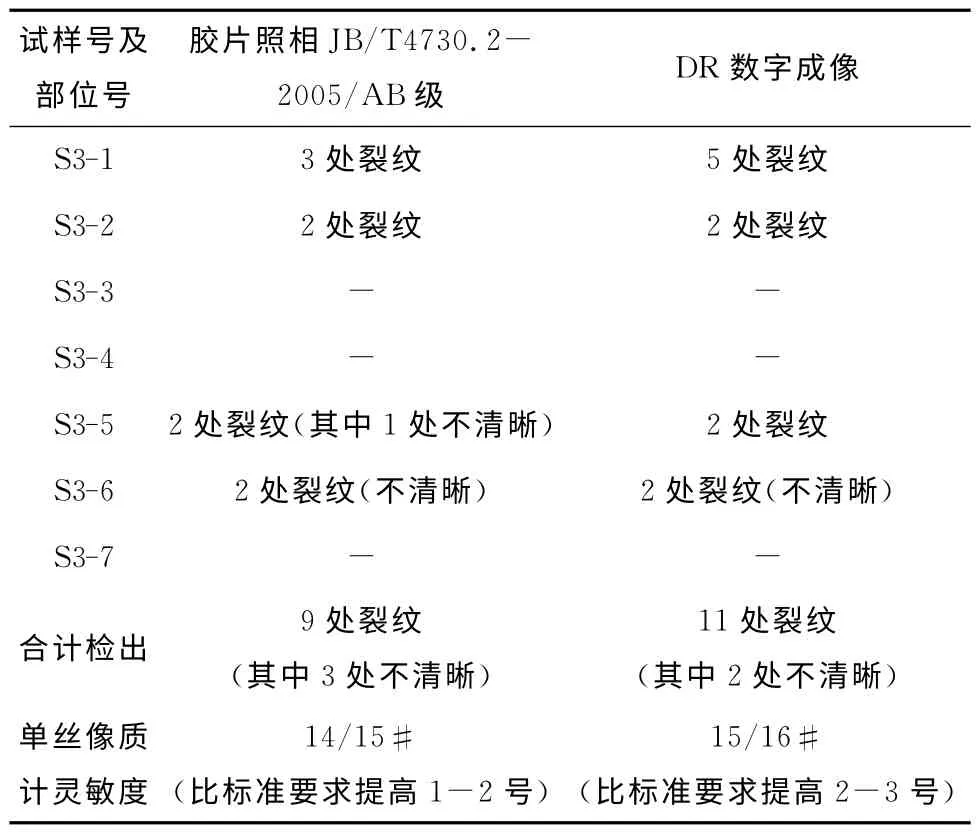

表5 試樣S3雙壁單影透照比較

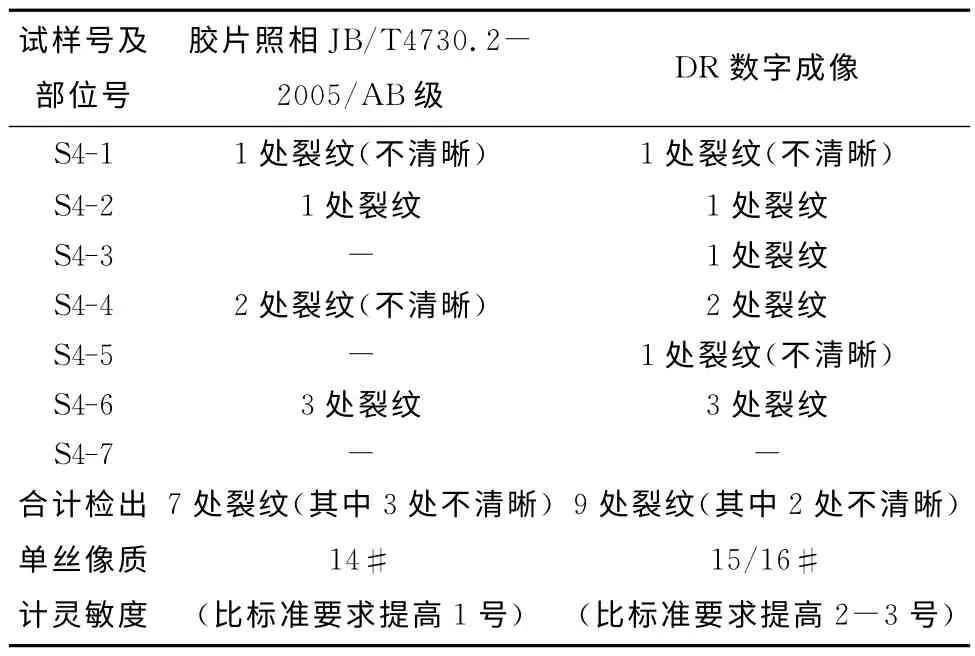

表6 試樣S4雙壁單影透照比較

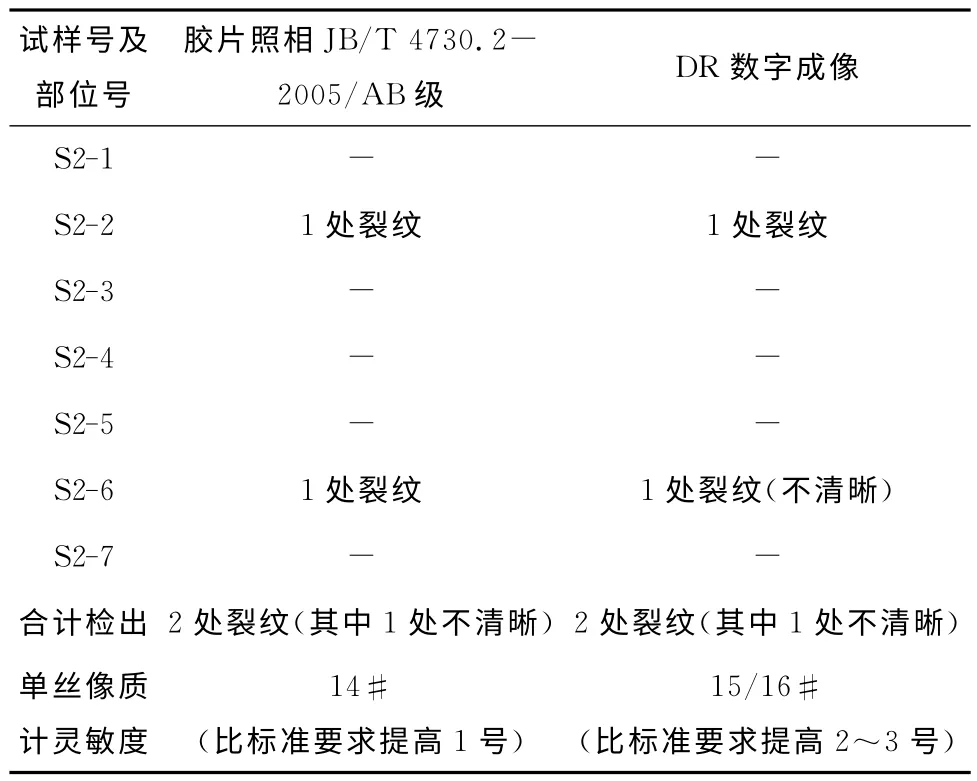

試樣S1~S4雙壁單影透照總體比較:膠片照相共發現裂紋72處(其中5處不清晰),DR 發現83處(其中5處不清晰)。

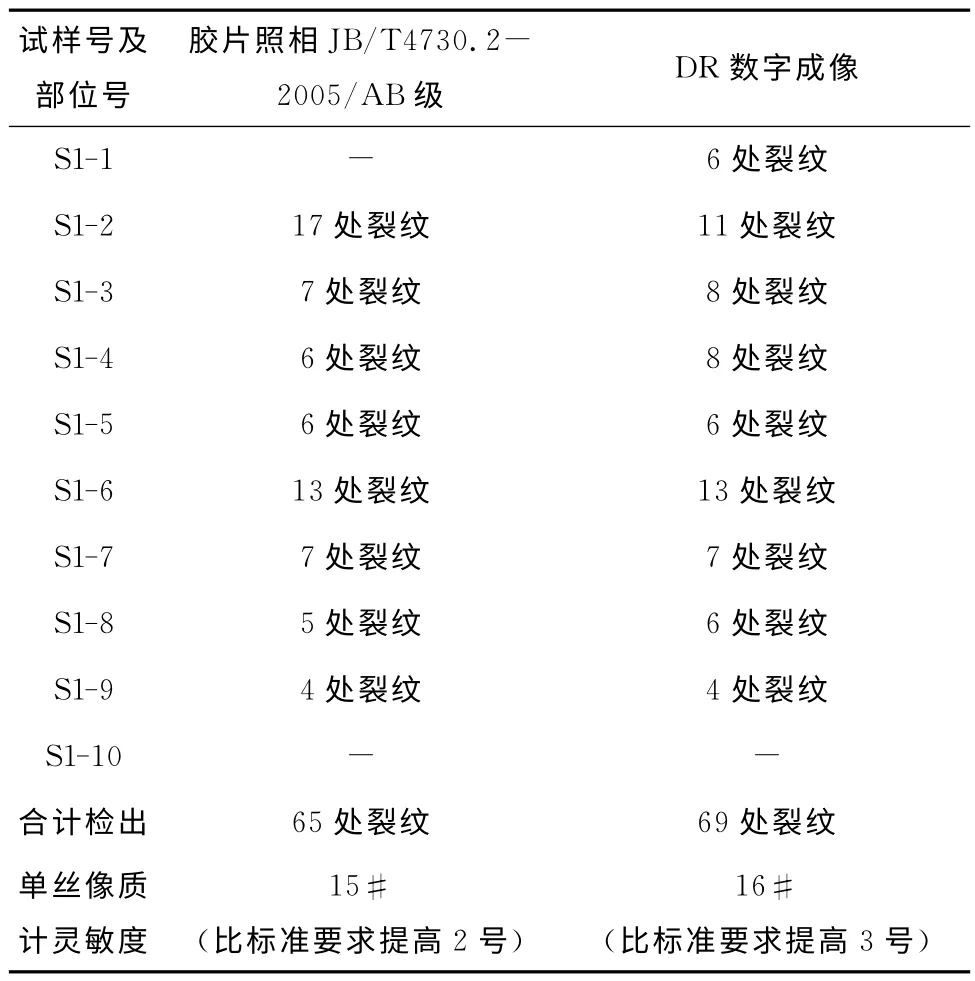

表7 試樣S1單壁單影透照比較

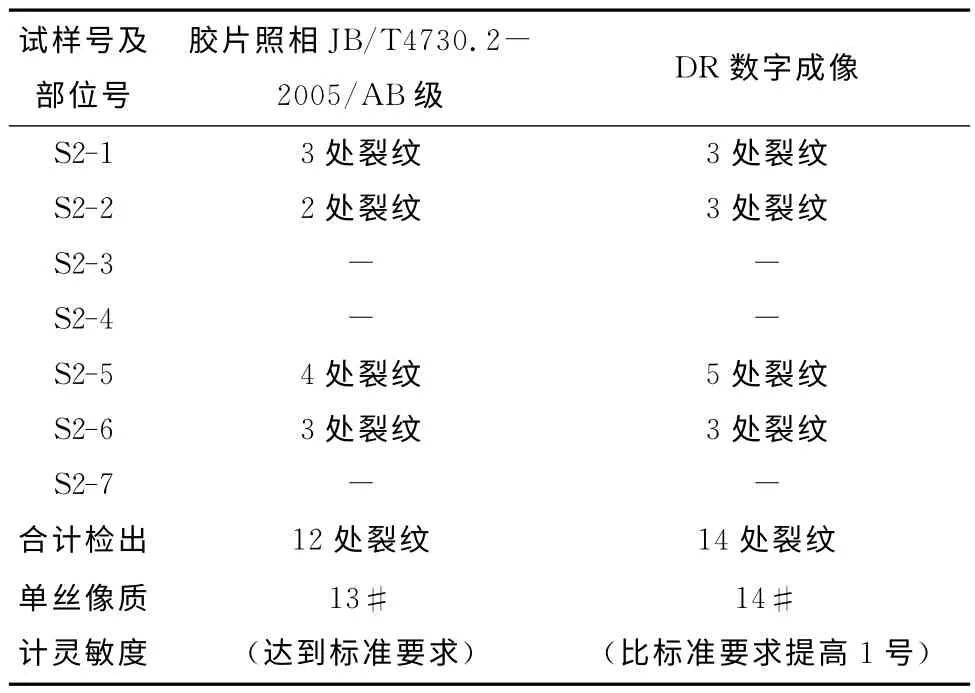

表8 試樣S2單壁單影透照比較

表9 試樣S3單壁單影透照比較

表10 試樣S4單壁單影透照比較

試樣S1~S4單壁單影透照總體比較:膠片檢測共發現裂紋99 處(其中4 處不清晰),DR 發現108處(其中4處不清晰)。

試樣01和02單壁單影膠片射線檢測(AB 級)與平板探測器DR 檢測兩種不同的射線檢測方法,對裂紋DR 檢測略好,未熔合、未焊透和氣孔缺陷兩種方法顯示基本一致。試樣S5和S6 單壁單影膠片射線檢測(AB級)與平板探測器DR 檢測,這兩種不同的射線檢測方法對未焊透和氣孔缺陷的顯示基本一致。

3.2 射線檢測圖像舉例

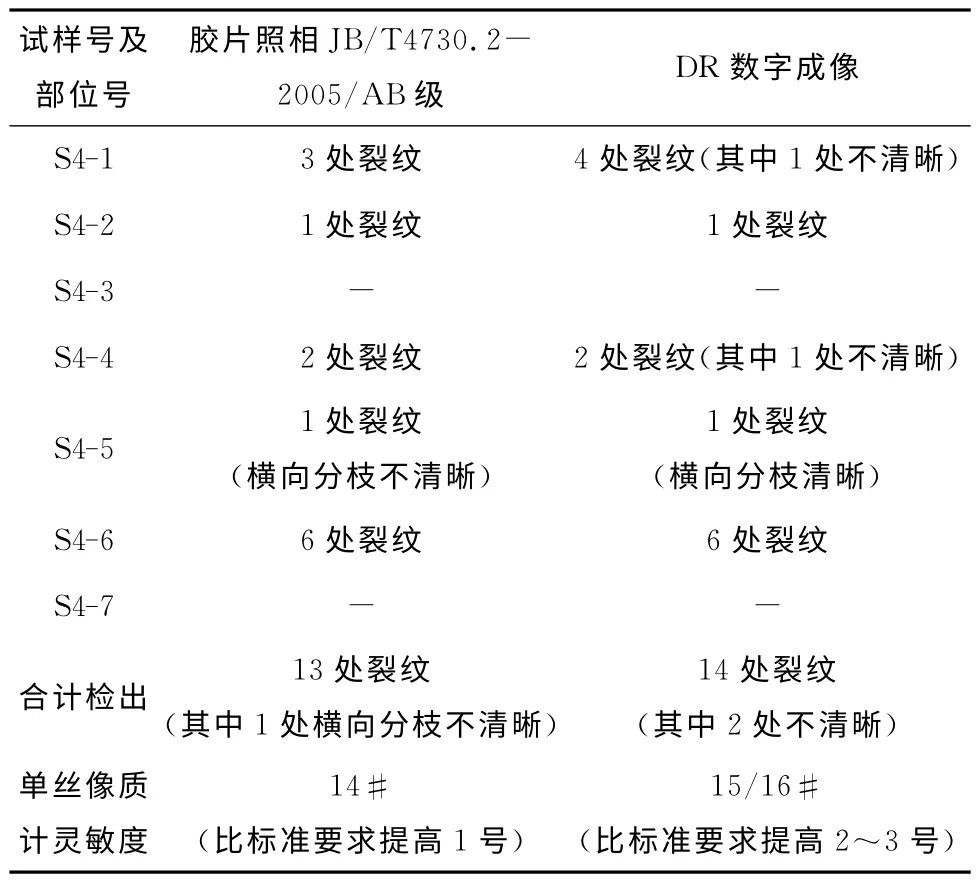

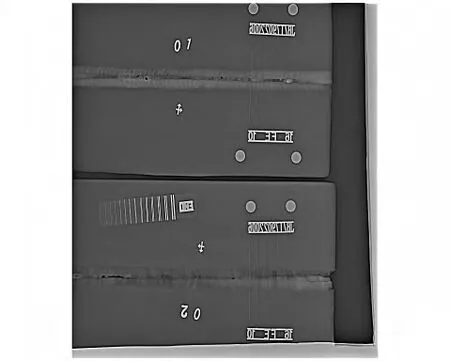

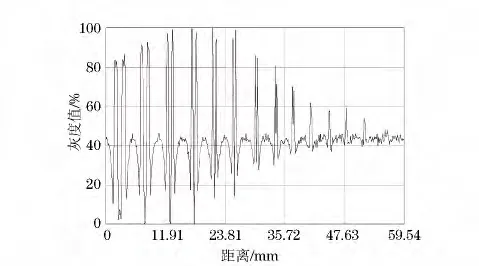

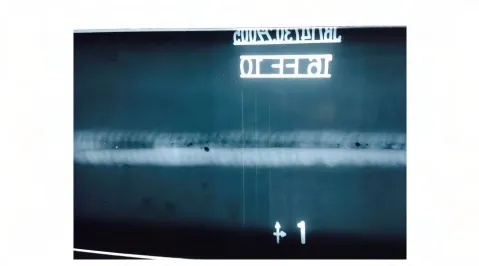

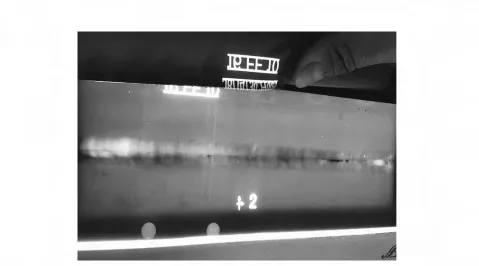

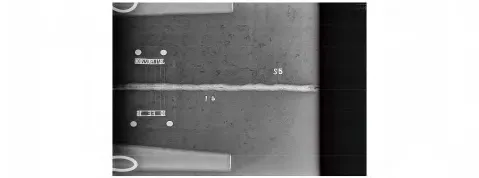

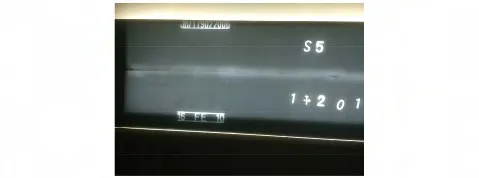

單壁單影01/02平板試樣DR 數字成像圖像分辨力達到D9。DR 射線檢測照片及DR 數字成像圖像分辨力如圖1~10所示。

圖1 01、02平板試樣DR 數字成像

圖2 DR 數字成像圖像分辨力識別圖

圖3 01平板試樣膠片成像

圖4 02平板試樣膠片成像

圖5 S5平板試樣DR 數字成像

圖6 S5平板試樣膠片成像

圖7 S6平板試樣DR 數字成像

圖8 S4管管對接試樣2#部位DR 數字成像

圖9 S1管管對接試樣2#部位DR 數字成像

圖10 S1管管對接試樣6#部位DR 數字成像

4 結語

采用膠片射線檢測與平板探測器DR 檢測兩種不同的射線檢測方法,對現場制作的含有缺陷的4個管管對接焊接接頭試樣及4個平板對接焊接接頭試樣進行了檢測;并對其檢出能力進行了比較。結果表明,兩種檢測方法對上述試樣中裂紋、未焊透、未熔合和氣孔等缺陷均有一定的檢出能力。在某些結構單一、批量制造及需要快速出具檢測結果的射線檢測場合,在滿足質量驗收標準的前提下,可以采用DR 射線檢測技術。